Der Kreisformtest, Praktische Qualitätssicherung am Maschinenpark

IndustryArena Webshop - Das könnte Sie auch interessieren...

18.03.2010, 11:56 Uhr

18.03.2010, 11:56 Uhr

REDAKTION-01

REDAKTION-01

Level 7 = Community-Professor

Gruppe: Redaktion

Mitglied seit: 04.12.2005

Beiträge: 1.229

Mitglied seit: 04.12.2005

Beiträge: 1.229

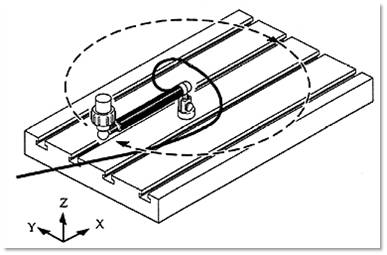

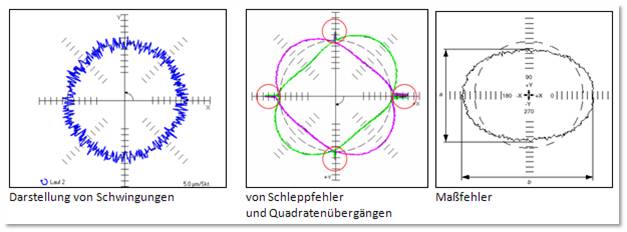

Der Kreisformtest – Praktische Qualitätssicherung am Maschinenpark Bei der Fertigung mit Werkzeugmaschinen müssen Genauigkeiten von wenigen Hundertsteln, bzw. Tausendstel Millimeter eingehalten werden. Dies ist allerdings nur auf entsprechend genau arbeitenden Werkzeugmaschinen möglich. Um deren Genauigkeit auf Dauer gewährleisten zu können, sollte in regelmäßigen Intervallen Tests durchgeführt werden. Eine schnelle und kostengünstige Methode stellt hier der Kreisformtest dar. Was wird gemessen? Beim Kreisformtest wird über ein NC-Programm ein Kreis oder ein Kreisbogen beschrieben. Die Abweichung von der idealen Kreisform wird mit einem Messsystem erfasst. Durch vorhandene Fehler wird die tatsächliche Kreisform verändert. Die ermittelten Daten können dann mittels eines Software-Tools dargestellt und ausgewertet werden. Hierbei stehen verschiedene Normen zur Auswahl (ISO 230, ASME B5.57 oder JIS). Auf dem Markt gibt es verschiedene Systeme. Z. B. QC10 (Ballbar) von Renishaw und KGV (Kreuzgitterverfahren) – und früher auch dbb (Double-Ballbar) von Heidenhain.  Beispiel: QC10 [Quelle: Renishaw] Messsystem Der Messaufnehmer ist die Hauptkomponente des Kreisformmesssystems. Im Falle des QC10 ist es ein lineares Wegmesssystem mit einer hochpräzisen Kugel an dem einen und einem magnetischen Drei-Punkt-Lager an dem anderen Ende. In Verbindung mit entsprechenden Gegenstücken für den Maschinentisch (Magnetfuß mit Kugel) und Spindel (mag. Drei-Punkt-Lager für Spannzange). Der Messaufnehmer besitzt einen Messbereich von +/-1 mm bezogen auf die nominale Länge. Die Genauigkeit mit der das System arbeitet wird hauptsächlich durch die Genauigkeit des Messaufnehmers und die Rundheit der Kugeln bestimmt. Die Auflösung liegt bei 0,1 µm, die Abtastrate bei 250 Hz.  Das Grundsystem hat eine Länge von 100 mm. Durch Verlängerungen von 50, 150 und 300 mm lassen sich auch größere Messradien realisieren, aber auch eine Reduzierung auf einen Radius von 50 mm (s. Bild) ist möglich. Größere Messradien eignen sich vor allem für geometrische Betrachtungen, kurze Radien stellen die Servo-Antriebe auf die Probe. Für die Messlängen 50, 100, 150 und 300 mm stehen Kalibriereinheiten aus Zerodur (Kalibriergenauigkeit +/-1 bis +/-1,5 µm) zur Verfügung. Typische Fehler [Auswahl] und Ursachen Folgende Fehler können erkannt werden:

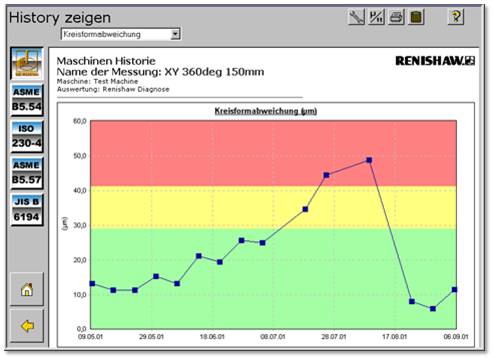

Darstellung von Maschinenfehlern  In der Regel liegt nicht nur eine Fehlerart vor, sondern eine Sammlung verschiedener Fehler in unterschiedlicher Gewichtung. Um diese besser von einander abgrenzen zu können, gibt es ein Simulationstool, mit dem sich einzelne Fehlerarten in unterschiedlicher Größe und Kombination mit anderen Fehlern darstellen lassen. „History" Durch regelmäßige Messungen kann festgehalten werden, ob Instandhaltungsmaßnahmen durchgeführt werden müssen. Des Weiteren erhält man eine „Fieberkurve" der Maschine, welche eine längerfristige Betrachtung der Genauigkeiten zulässt. Der Zustandsbericht lässt sich folgende Dinge nutzen:

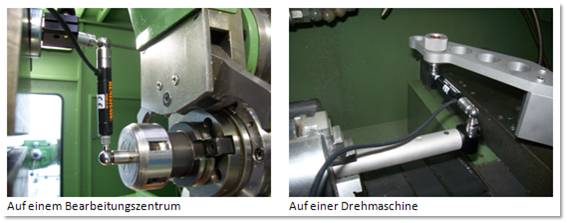

Darstellung der Historie einer Maschine Das Messsystem im Einsatz Typischer Weise führt man Messungen in allen Ebenen einer Maschine durch. Damit erhält man ein Abbild der aktuellen Maschinengenauigkeit. Wenn keine ganzen Kreise gemessen werden können, so kann man dies auch auf „größere" Halbkreise (> 190°) reduzieren. In diesem Falle hätte man in einer Achse beide und in der anderen Achse ein Quadratenübergang abgebildet. Mittels spezieller Vorrichtungen kann man auch auf Drehmaschinen ganze Kreise fahren.  Das System kann überall dort eingesetzt werden, wo zwei Achsen miteinander interpolieren. Es ist somit sehr universell und ermöglicht einem Betreiber von CNC-Maschinen alle Einrichtungen mit einem einzigen Messsystem zu überprüfen. Verfasser: Dipl.-Ing. Markus Limbach Wissenschaftlicher Mitarbeiter, Laboringenieur fuer Produktionstechnik Hochschule Niederrhein Fachbereich 04 - Maschinenbau und Verfahrenstechnik Reinarzstrasse 49 D-47805 Krefeld |

1 Besucher lesen dieses Thema (Gäste: 1) 0 Mitglieder: |