TOOLS Arena

Diamantenfieber oder Hartmetallrealität?

Marilyn Monroe brachte es damals auf den Punkt: „Diamonds are a girl’s best friends“ (Diamanten sind die besten Freunde eines Mädchens) trällerte sie vor mehr als 50 Jahren – inzwischen gehören Diamanten längst auch zu den besten Freunden innovativer Leichtbauwerkstoff-Zerspaner. Sie liefern sich dabei ein Kopf-an-Kopf-Rennen mit Hartmetallen, die ebenso zum Leichtbau-Freundeskreis zählen. Die Metav vom 11. bis 15. März in Düsseldorf bietet beiden ein Forum.

Die Bandbreite heutiger Leichtbauwerkstoffe erfordert eine entsprechende Breite beim Einsatz von Schneidstoffen. Nach Einschätzung von Dr. Steffen Reich, Leiter Forschung und Entwicklung der Gesellschaft für Fertigungstechnik und Entwicklung Schmalkalden, wird neben dem Einsatz „klassischer“ Schneidstoffe des Leichtbaus, wie polykristalliner Diamant (PKD) oder monokristalliner Diamant (MKD), „der Einsatz von nicht mit Diamant beschichteten Hartmetallen perspektivisch an Bedeutung gewinnen. Denn die unübertroffene Universalität des Hartmetalls erlaubt die Bearbeitung nahezu jeder beliebigen Materialkombination. Darüber hinaus sind auch klare Vorteile im Bereich der Beschaffungskosten vorhanden.“

Der Einsatz monokristalliner Diamanten, so Reich, „wird sich weiterhin auf die edle Nische der Erzeugung von Hochglanzoberflächen beschränken.“ Dort gibt es bislang keine wirkliche Alternative. Ein Einsatz in weiteren Bereichen, die auch durch andere Schneidstoffe abgedeckt werden können, ist auf Grund der hohen Kosten nicht zu erwarten. PKD und durch chemische Gasphasenabscheidung beschichtete CVD-Dickschicht-Diamanten stellen sicher in einigen Anwendungsfeldern konkurrierende Schneidstoffe dar. Dabei liegt der Einsatz von PKD schwerpunktmäßig eher im Bereich der Schruppbearbeitung, während der CVD-Dickschicht-Diamant typischerweise im Bereich der Schlichtbearbeitung eingesetzt wird. Nachdrücklich weist der Schmalkaldener Experte darauf hin, dass nicht alle Leichtbauwerkstoffe mit Diamant bearbeitbar sind, in welcher konkreten Form auch immer: „Hier sind andere Schneidstoffe wie beschichtetes Hartmetall erforderlich.“

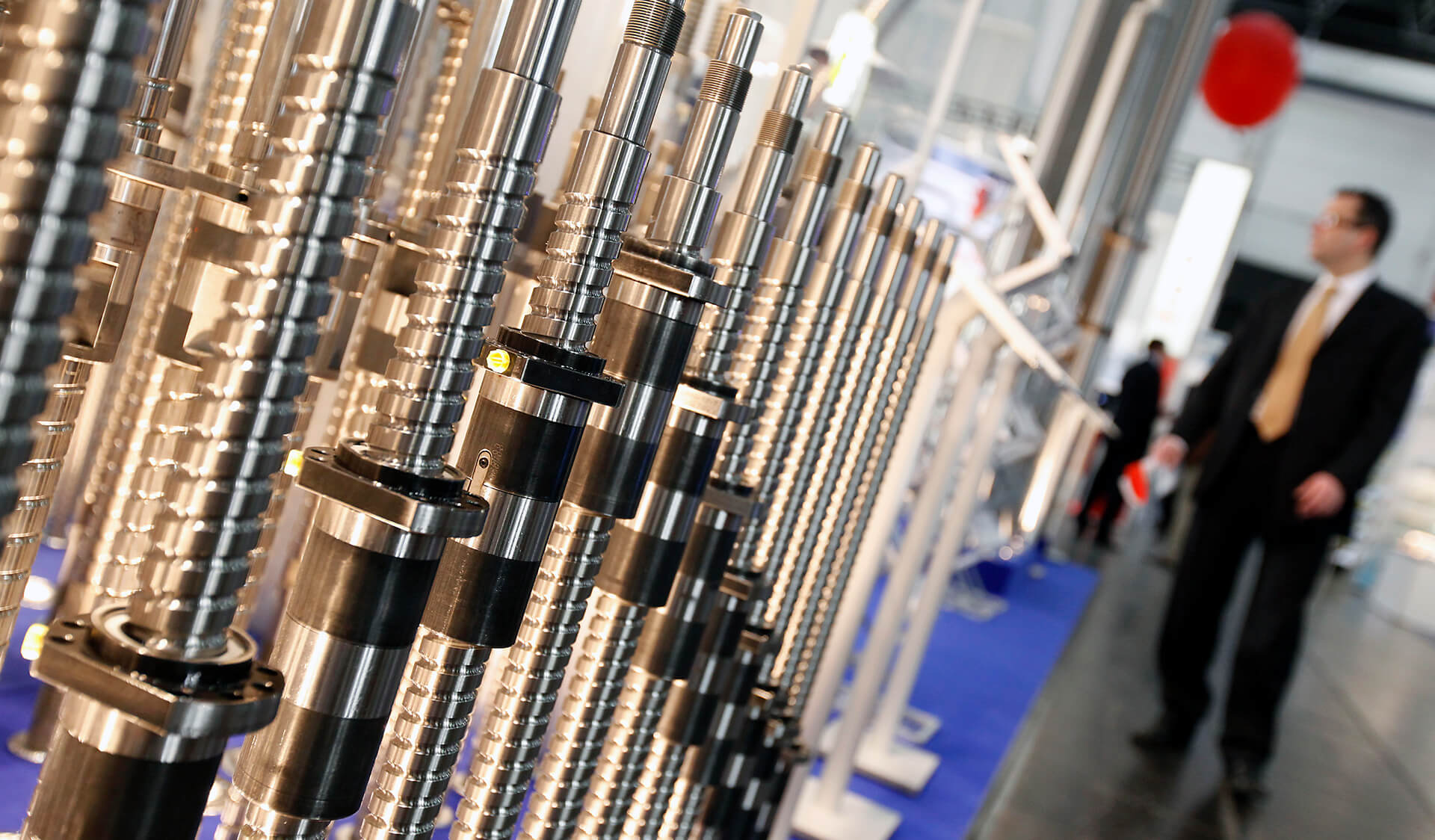

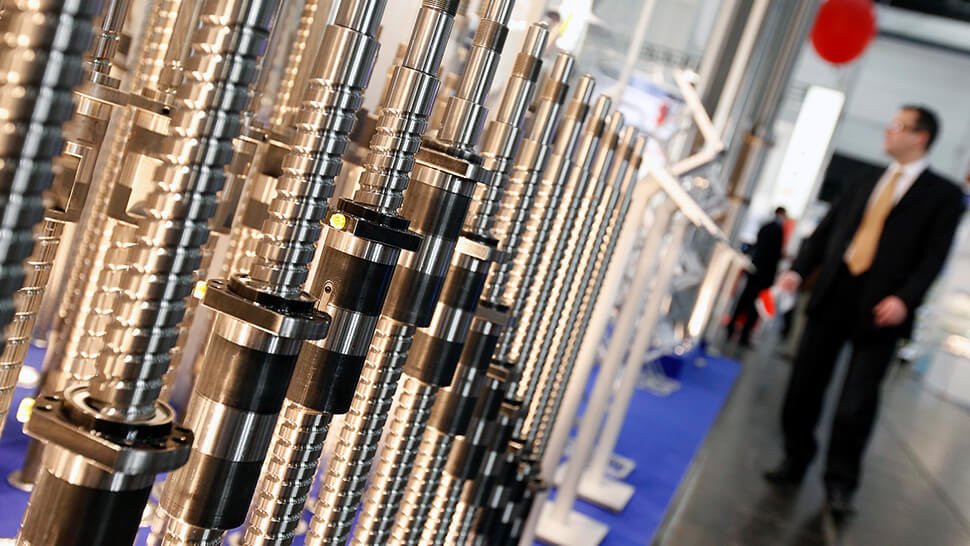

Fotos: Rene Tillmann / Messe Düsseldorf

Wie auch in anderen Bereichen der Zerspanung sollte die Auswahl der Werkzeuge nicht nach der Standzeit, sondern nach den Fertigungskosten erfolgen. Es kann sinnvoll sein, ein Werkzeug einzusetzen, das im Vergleich zu einem Wettbewerbsprodukt eine geringere Standzeit aufweist, aber beispielweise durch höhere Zerspanparameter geringere Fertigungskosten ermöglicht.

Eine zunehmend wichtiger werdende Möglichkeit, den Anwendungsbereich der Schneidstoffe zu erweitern, ist die Laserbearbeitung von Kubisch-Kristallinen-Bornitrid (CBN)- und Diamantwerkstoffen. „Durch das Einbringen von Spanleitgeometrien und Schneidkantenpräparationen kann der Einsatzbereich der Schneidstoffe erweitert werden. Die bis vor wenigen Jahren vorhandenen Restriktionen konnten überwunden werden. Das kommt insbesondere der Prozesssicherheit der Werkzeuge zugute und gleicht im Wettbewerb mit anderen Schneidstoffen vorhandene Defizite aus“, erläutert Reich.

Hartmetall für kleine Durchmesser

Nach Ansicht von Dr. Stefan Sattel, Leiter Forschung & Entwicklung der Gühring KG, Albstadt, kommen Hartmetallwerkzeuge vor allem bei Durchmessern mit weniger als zehn Millimetern zum Einsatz: „Mit Hartmetall sind auch bei den kleinen Durchmessern problemlos komplexe Geometrien für Bohrer und Fräser realisierbar.“ Für die effiziente Zerspanung hybrider Strukturen wie Kombinationen aus CFK, Aluminium, Titan und VA-Stahl sind Vollhartmetallwerkzeuge ebenfalls unentbehrlich.

PKD-/CBN-Werkzeuge dagegen versprechen stabile Prozesse in der Serienfertigung: „Dank der scharfen Schneiden ist ein sauberes Durchtrennen der Fasern möglich. Auch abrasive Verbundwerkstoffe können delaminationsfrei zerspant werden. Außerdem sind hohe Schnittgeschwindigkeiten realisierbar.“

„Beide Schneidstoffe bringen außerordentlich gute Eigenschaften bei der spanenden Bearbeitung mit sich und haben je nach Anwendung verschiedene Vorteile. Hierbei eröffnet der Einsatz von selbstschärfenden Geometrien gänzlich neue Möglichkeiten bei der Bearbeitung von Leichtbauwerkstoffen“, sagt Sattel. Um maximale Standwege zu erreichen, seien Diamantbeschichtungen in Verbindung mit Hartmetall-Werkzeugen unbedingt notwendig: „Der Trend geht klar zu nanostrukturierten Schichten für maximalen Verschleißschutz.“

Geometrieoptimierung

Peter Büttler, Director Business Development der Komet Schweiz AG und Verantwortlicher für die Leichtbauaktivitäten der Komet Group, Besigheim, macht klar: „Die Entwicklungsschwerpunkte liegen hauptsächlich in der Geometrieoptimierung auf die unterschiedlichsten Bearbeitungsaufgaben und Werkstoffe.“ Diamantwerkzeuge (PKD) sollten immer unter möglichst stabilen Bearbeitungsverhältnissen eingesetzt werden. Unbeschichtete oder zum Teil auch diamantbeschichtete Werkzeuge werden vorzugsweise bei manuellen oder Roboterbearbeitungen eingesetzt. MKD oder PKD seien gegenüber Hartmetall „die wesentlichen härteren Werkstoffe und schneiden im Standzeittest wesentlich besser ab“.

Für Sönke Lange, Key Account Manager Aircraft der Kromi Logistik AG, Hamburg, ist „nicht immer das beste Werkzeug auch das wirtschaftlich sinnvollste.“ Die Vielfalt an Schichtungen von Leichtmetallen und Faserverbundwerkstoffen erfordere unterschiedliche Bearbeitungsstrategien, um beispielsweise eine Delamination zu verhindern. Je nachdem, ob der Bearbeitungsprozess manuell, semi- oder vollautomatisch geführt wird, ergeben sich andere Anforderungen an das Zerspanungswerkzeug.

Diamant bleibt länger scharf –

Hartmetall bleibt länger günstig

Heinz Peter Boost, Leiter Produktmanagement der Seco Tools GmbH, Erkrath, bringt die Frage Diamant oder Hartmetall auf den Punkt: „Diamantschneiden überzeugen durch enorme Standzeiten, die in der Serienfertigung von entscheidender Bedeutung sind. Hartmetallwerkzeuge auf Basis von Wendeschneidplatten, sowohl unbeschichtet und poliert als auch beschichtet, ermöglichen dem Anwender eine interessante Alternative, wenn vorrangig Kosten pro Schneide im Vordergrund stehen.“

Und die Standzeiten? Auch hier eine klare Antwort: „Diamant bleibt länger scharf, Hartmetall bleibt länger günstig. Immer dann, wenn an den Prozess hohe Anforderungen an Zähigkeit bei ungünstigen Zerspanungsbedingungen gestellt werden, bleiben beschichtete, zähe Hartmetallsorten auch mal gerne länger scharf. Das zeigen neueste Untersuchungen. Hier überzeugten die beschichteten Hartmetall-Wendeschneideplatten aufgrund der längsten Standzeiten.“

Kontakt

Walter R. Frick

Fachjournalist

Weikersheimer Redaktionsbüro Frick (wrf)

Weikersheim

Tel. +49 7934-990021

E-Mail senden