Aktuelles

Die Maschine von morgen

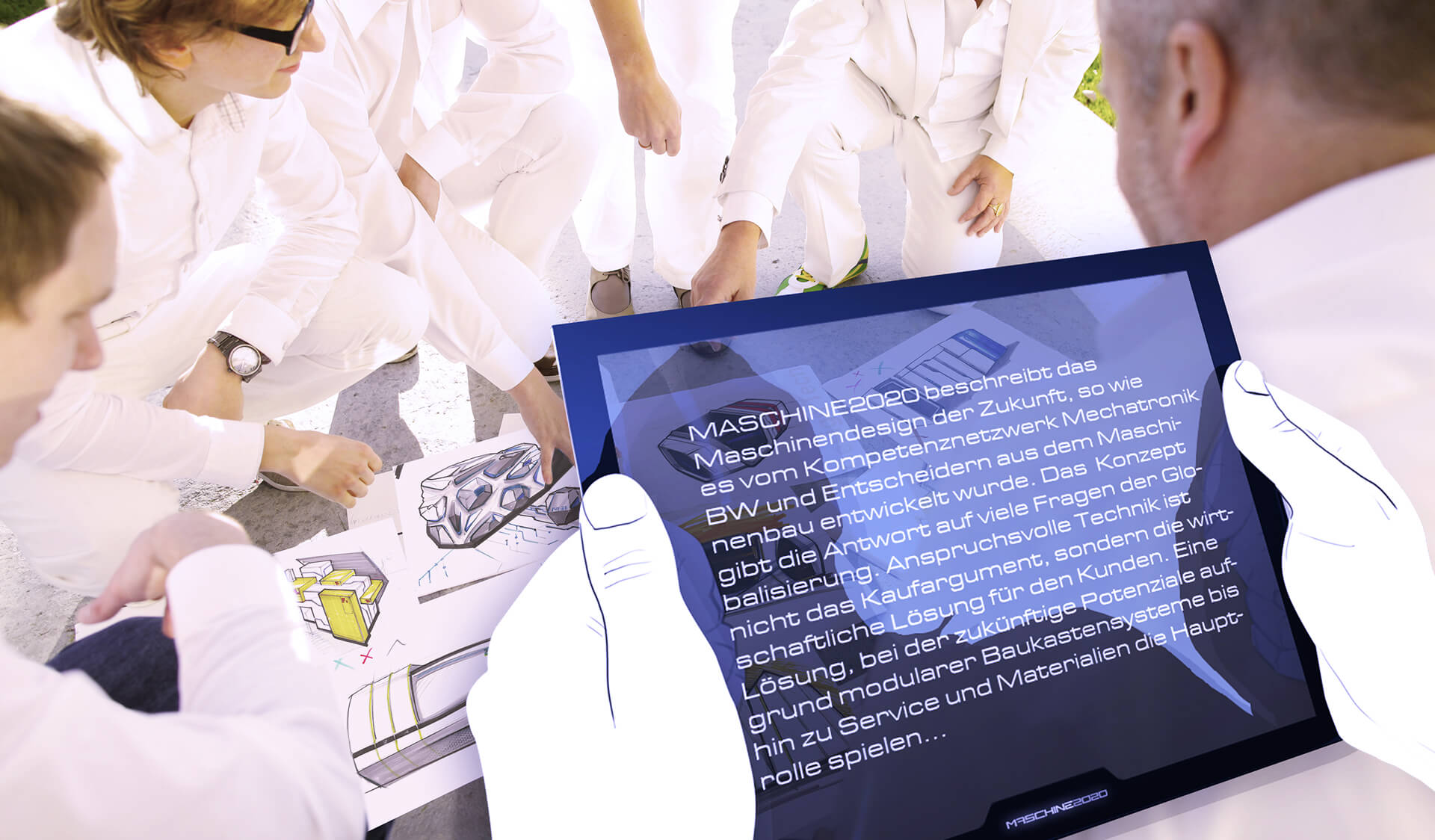

Modulare Produktionsanlagen, maßgeschneidert, langlebig und flexibel – seit Jahrzehnten der Wunsch im Maschinenbau. Zusammen mit Herstellern setzten die Experten von Design Tech die Vision in die Wirklichkeit um.

Stillstand in der Fertigung, eine Maschine schlägt Alarm. Zwei Mitarbeiter ziehen das defekte Teil aus der Anlage, schieben eine neue Komponente ein, Sekunden später läuft die Produktion weiter. Beim darauf folgenden Auftrag sind die Werkstücke wuchtiger. Die Mitarbeiter tauschen die Teile aus, dann startet die Maschine das größere Format. Kurz darauf droht die Konkurrenz bei der Produktivität zu überholen. Der Hersteller lässt einen neuen Motorentyp in seine Anlagen einbauen – und hat die Nase wieder vorn.

Der Produktionsalltag in Deutschlands Fabriken, so oder sehr ähnlich sieht er künftig aus. Mit Maschinen, in denen jede Funktion und jeder Versorgungsbereich aus einer einzelnen Komponente besteht. Worauf es bei modularen Fertigungsanlagen ankommt, daran arbeitet das Designunternehmen Design Tech von Jürgen R. Schmid aus Ammerbuch bei Tübingen. Dabei setzt der Industrial Designer auf eine besondere Herangehensweise, die von seiner Innovationsstrategie „Design to Success“ unterstützt ist: Konzepte für die Maschine von morgen treibt er gemeinsam mit Maschinenbau-Herstellern, ihren Kunden und Zulieferern in Innovations-Workshops voran.

Schon seit Jahren beschäftigt sich Schmid mit der Frage nach den Maschinenkonzepten von morgen. In Zusammenarbeit mit dem Landesnetzwerk Mechatronik Baden-Württemberg brachte er zuletzt mehr als ein Dutzend Experten aus Unternehmen in der Region an einen Tisch. In der Branche gilt die Modularität zwar als ein Dauerbrenner-Thema. Allerdings vor allem in der Theorie, ganzheitlich realisiert hat der Maschinenbau das Prinzip bisher nicht.

Doch die Anlagenproduzenten stehen – wie die Industrie allgemein – unter wachsendem Handlungsdruck: Kunden wünschen maßgeschneiderte Produkte zu niedrigen Preisen, gleichzeitig schrumpfen die Innovations- und Lebenszyklen. Individuelle Lösungen trotz Serienfertigung heißt daher das ambitionierte Ziel der intelligenten Produktion von morgen, die so genannte Industrie 4.0. Ein umfassender Wandel, bei dem alle Fertigungsschritte in Zukunft per Internet verknüpft sein sollen.

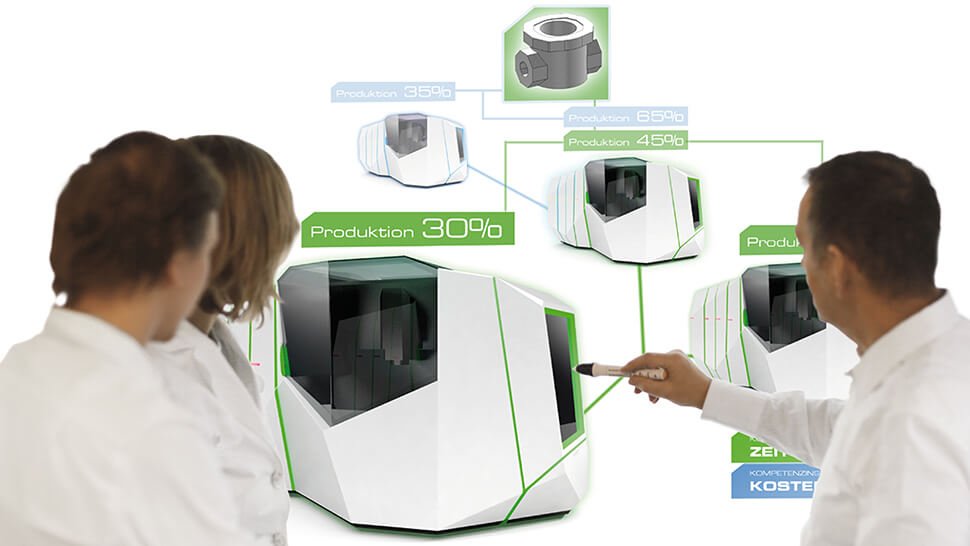

Enorme Entwicklungssprünge bei der Datenverarbeitung und den Informationstechnologien verleihen dem Konzept der Modularität nun eine neue Dynamik und Qualität: Dank der modernen Software lassen sich unterschiedliche Systeme zu einer auf die spezifischen Bedürfnisse des Kunden zugeschnittenen Fertigungsanlage verbinden. Zusammen mit Experten der beteiligten Unternehmen hat Schmid ein System entworfen, mit dem sich aus Serienbauteilen individuelle Produktionsanlagen zusammenstellen lassen. „Ein Prinzip wie bei der Einbauküche“, erklärt der Industrial Designer. „Jede technische Funktionseinheit ist in einem eigenständigen modularen Element realisiert.“

Eine modular aufgebaute Maschine bildet die Voraussetzung für Fertigungs-Netzwerke, bei denen die Produktionsaufgabe im Vordergrund steht. Der Mitarbeiter gibt die Aufgabe in eine sich selbst organisierende Cloud. In ihr sind alle am Produktionsprozess beteiligten Stationen und Elemente permanent vernetzt, Maschinen und Bauteile organisieren, überwachen und optimieren sich selbst. Aktuelle Informationen zur Fertigung senden und empfangen die Anlagen in Echtzeit, die Produktion ist somit ein virtueller Marktplatz, auf dem Fertigungsanlagen ihre Dienste anbieten und Werkstücke ihren Weg durch den Herstellungsprozess eigenständig wählen.

Fotos: Design Tech

Mithilfe der Baukasten-Systematik von Design Tech kann der Hersteller seine Maschinen zudem passgenau für die Bedürfnisse des jeweiligen Kunden konfigurieren. So lässt sich eine Kernmaschine zu einer komplett automatisierten Hightech-Fertigungsanlage ausbauen – oder aber in einer weniger komplexen Variante liefern, wie sie etwa Kunden in Schwellenländern vielfach wünschen. Ein wichtiger Nebeneffekt des Modul-Prinzips: Es schützt vor Over-Engineering.

Auch beim Zeitfaktor bietet das Baukasten-System den Maschinenherstellern einen Wettbewerbsvorteil: Modular aufgebaute Anlagen lassen sich schneller konfigurieren und in Betrieb nehmen. Darüber hinaus punkten Serienkomponenten mit günstigen Herstellungskosten. Als weiteren Vorteil nennt Schmid das Thema Qualität: „Wer Maschinenbauteile in großen Stückzahlen fertigt, kann viel mehr Zeit in die Entwicklung und in die Konstruktion der einzelnen Komponenten stecken, denn der höhere Aufwand rechnet sich trotzdem.“

Vor allem liegt die Attraktivität des Prinzips in seiner Flexibilität und Wandlungsfähigkeit. Egal ob Wartung, Reparatur oder Retrofit – die Module lassen sich wechseln, ersetzen, modernisieren. Zudem lassen sich Aufträge unterschiedlicher Kunden mit modular aufgebauten Maschinen effektiver abarbeiten. „Die portionierte Technik macht alles einfacher und schneller“, sagt Schmid. Kürzere Ausfall- und Umrüstzeiten wiederum sparen Kosten, zugleich erhöhen sie die Verfügbarkeit und damit die Produktivität der Maschine.

Außerdem besitzen modular aufgebaute Anlagen eine höhere Lebensdauer: Ändert sich das Produktionsumfeld, so tauscht das Unternehmen lediglich einzelne Bauteile gegen leistungsfähigere Modelle aus oder rüstet die Komponenten entsprechend auf. „Die Module sind veränderbar“, erläutert Schmid. „Technologische Entwicklungen und Wachstum sind in ihrem Maschinendesign bereits eingeplant.“ Für die Industrie ein entscheidender Aspekt: Unternehmen, die sich heute eine Werkzeugmaschine kaufen, wollen sicher gehen, dass sie zukünftige Fertigungsaufgaben ebenso effizient und qualitätssicher erfüllt.

Das Modularitäts-Prinzip verbessert auch die Arbeitsbedingungen für die Menschen in der Produktion. Denn die Maschine der Zukunft werden einfach und intuitiv zu bedienen sein, schildert Schmid das Ziel, und dafür auf die Rolle des jeweiligen Mitarbeiters abgestimmt. „Er wird nicht mit Informationen überfrachtet, sondern erhält passgenaue Daten.“ Ein grundlegender Wandel steht an: Nicht der Nutzer sucht nach Informationen, sondern die Maschine liefert sie ihm – und das maßgeschneidert.

Zielorientiertes Design optimiert zudem die Ergonomie von Maschinen. Durchdacht designte Nutzeroberflächen wie bei Smartphones und Tablet-Computern werden schließlich auch in der Produktionswelt immer wichtiger. Nicht zuletzt nutzt ein konsequent umgesetztes Modul-Konzept der Umwelt. Weil die Fertigungsanlage exakt für ihren jeweiligen Einsatz konfiguriert ist, wird ihre Leistungsfähigkeit stets voll abgerufen. Und wenn die Auslastung stimmt, verpufft keine Energie.

Noch sind die Ergebnisse der Workshops von Design Tech erst an ausgefeilten Computer-Modellen zu sehen. „Um das modulare System zu realisieren, muss zunächst eine ganz neue Generation von Maschinen entstehen“, berichtet Schmid. Was für die Industrie bedeutet, dass sie einen langen Weg vor sich hat. Doch der Industrial Designer plant bereits weitere Workshops mit Firmen, bei denen er die bisherigen Entwürfe in konkrete Anwendungen übertragen will: „Wir werden das Modul-Konzept schrittweise in eine digital vernetzte Herstellungslandschaft integrieren.“

Kontakt | Autor

Georg Dlugosch

Chefredakteur IndustryArena eMagazine Oberndorf am Neckar Tel. +49 7423 8499477 E-Mail senden www.dlugosch.org

Kontakt | Unternehmen

Claudia Mayer

Design Tech

Ammerbuch

Tel. +49 7073 91 89 - 0

E-Mail senden