Forschung

„Teile und herrsche“:

Effiziente Schwingungsanalyse

Ein gut abgestimmtes Schwingungsverhalten ist Kennzeichen einer produktiven Werkzeugmaschine. Bei der Maschinenkonstruktion ebenso wie der Prozessplanung kommt der Abstimmung der Schwingungseigenschaften besondere Bedeutung zu.

Durch Kopplungsrechnungen können rechenzeiteffiziente Maschinenmodelle aus Komponentenmodellen aufgebaut werden. Außerdem können experimentelle und analytische Teilmodelle miteinander verbunden werden. Sowohl Maschinenhersteller als auch Maschinenanwender können von dieser innovativen Vorgehensweise bei der Auslegung ihrer Maschinen und Prozesse profitieren.

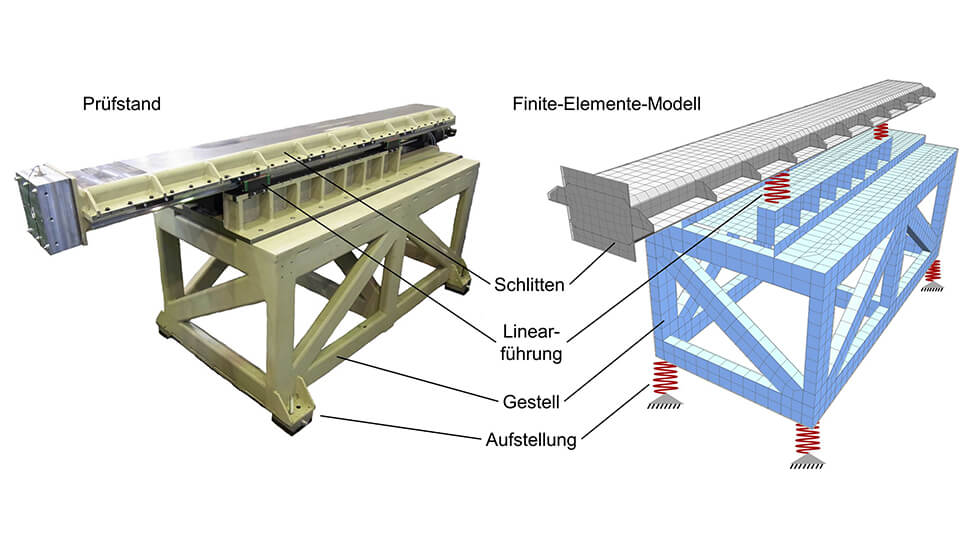

Eine Werkzeugmaschine ist eine Baugruppe aus mehreren Strukturkomponenten (zum Beispiel Maschinenbett, Ständer, Schlitten, Pinolen, Schieber, Spindeln), die über Gelenke (Führungen und Lagerungen) miteinander verbunden sind. Werkzeug und Werkstück sind Teil der Anlage. Auch Fundament und Aufstellung können der Maschine zugeordnet werden.

Eine wichtige Eigenschaft einer solchen Maschine ist ihr Schwingungsverhalten, da dieses mitentscheidend für die Arbeitsgenauigkeit und damit auch für das Leistungsvermögen der Maschine ist. Ein fehlerhaft abgestimmtes Schwingungsverhalten kann zu unzulässig hohen dynamischen Prozesslasten oder unerwünschten Geräuschbelastungen führen.

Die Ursache für die fehlerhafte Abstimmung liegt vielfach nicht bei einer einzelnen Komponente. Vielmehr ist das Gesamtverhalten der Werkzeugmaschine zu betrachten. Daher können auch Modifikationen einzelner Komponenten, wie sie bei den häufig anstehenden Anpass- und Variantenkonstruktionen (bis zu 85 Prozent) durchgeführt werden, zu veränderten Schwingungseigenschaften der Werkzeugmaschine führen. Aufgrund von veränderten Anforderungen kann zum Beispiel der Einbau einer leistungsfähigeren Spindel oder einer anderen Werkzeugschnittstelle erforderlich werden. Zukaufteile können sich ändern, die eine Anpassung der Schnittstellen zur Maschinenstruktur erfordern.

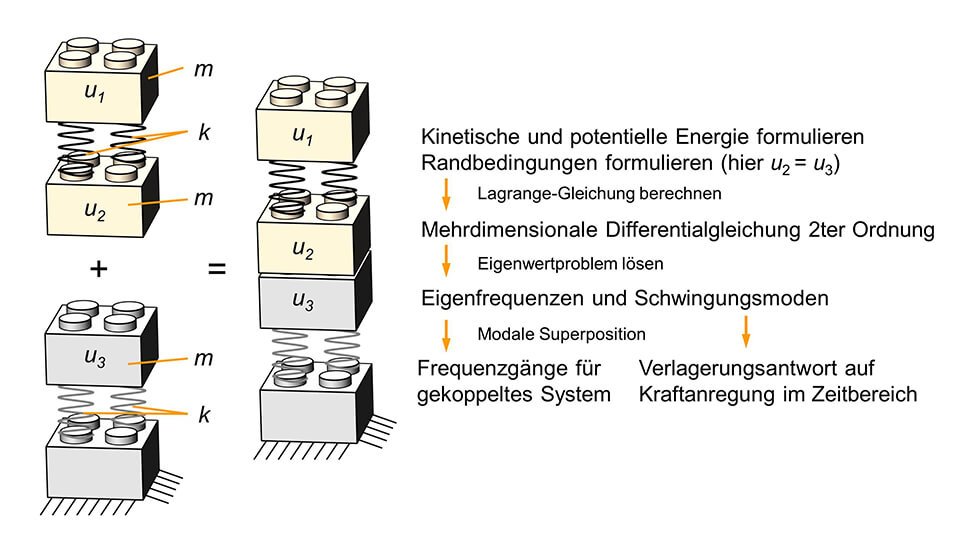

Vorgehensweise bei einer Kopplung von Substrukturen. Bilder: WZL

Linerachsprüfstand und zugehöriges Simulationsmodell

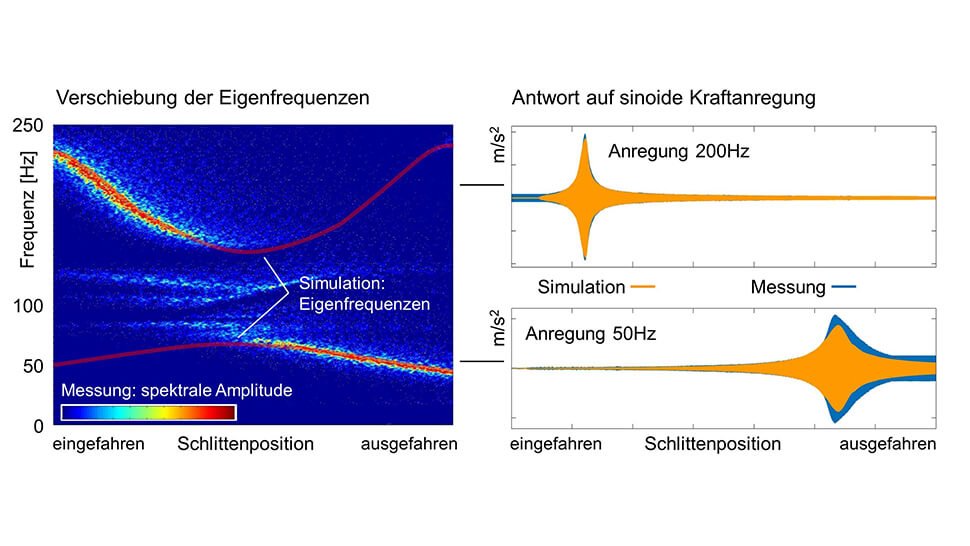

Abhängigkeiten der Eigenfrequenzen und Schwingungsamplituden von der Schlittenposition: Die Ergebnisse der Beispielrechnungen sind in dieser Abbildung gezeigt und werden mit Messergebnissen verglichen.

Unumgängliche Modifikationen der Werkzeugmaschine entstehen durch den Zerspanvorgang selbst und durch das Verfahren der Maschinenachsen. Während der Zerspanung wird das Werkstück in seiner Masse und Geometrie verändert. Durch Achsbewegungen ändert sich die Geometrie der Maschinenstruktur. Auch die Verlagerung einer Werkzeugmaschine an einen neuen Standort kann eine Strukturmodifikation bedeuten, wenn sich die Eigenschaften des Aufstellgrunds ändern. Bei diesen Modifikationen der Maschine besteht Unsicherheit bezüglich ihrer Auswirkungen auf das Schwingungsverhalten der gesamten Baugruppe. Folglich wird eine Vorgehensweise benötigt, mit deren Hilfe die Auswirkungen derartiger Strukturmodifikationen auf das Schwingungsverhalten der Werkzeugmaschine effizient vorhergesagt werden können.

Obwohl das Schwingungsverhalten eine Eigenschaft der gesamten Maschine ist, kann es mit Hilfe von Kopplungsrechnungen, basierend auf den Schwingungseigenschaften der einzelnen Komponenten, vorhergesagt werden. Die benötigten mechanisch-mathematischen Zusammenhänge sind bekannt und im Labor erprobt, sie werden von Werkzeugmaschinenherstellern und -anwendern bisher jedoch kaum angewendet, um die Strukturmodifikationen zu beschreiben. Daher ist das Ziel laufender und zukünftiger Forschungsvorhaben die verfügbaren Methoden einerseits in den Werkzeugmaschinenbereich einzuführen und andererseits diese Methoden zur Modellierung von Zerspanprozessen zu nutzen.

Während der Maschinenhersteller seine Maschine bis ins Detail kennt, liegt der Fokus des Anwenders auf dem Werkstück, den Spannvorrichtungen und den Werkzeugen. Wenn der Anwender die ihm unbekannten Maschineneigenschaften experimentell ermittelt, seine Werkzeuge, Werkstücke und Vorrichtungen simulativ abbildet, so steht auch ihm, nach einer Kopplungsrechnung, ein vollständiges Maschinenmodell zur Verfügung. In Verbindung mit einem Modell des Bearbeitungsprozesses kann er dieses Maschinenmodell nutzen, um seine Bearbeitungsprozesse hinsichtlich der Zerspanleistung oder der erzielten Oberflächenqualität zu optimieren.

Die Motivation für die Arbeiten stammt im Wesentlichen aus der intensiven Zusammenarbeit des Werkzeugmaschinenlabors WZL der RWTH Aachen mit Werkzeugmaschinenherstellern und -anwendern. Auf Basis von Schwingungsmessungen und -simulationen kann schon jetzt in vielen Fällen eine Optimierung von Maschine oder Prozess durchgeführt und die Bearbeitungsleistung gesteigert werden. Die Modellierungsansätze bieten das Potenzial, die Leistungsfähigkeit von Prozessen und Maschinen weiter auszureizen.

Titelbild: Die Beachtung von Schwingungen einer Werkzeugmaschine ist ein entscheidendes Element für die Präzision der Bearbeitung. Foto: WZL

Kontakt

Matthias Daniels

Wissenschaftlicher Mitarbeiter

Werkzeugmaschinenlabor WZL der RWTH Aachen

Lehrstuhl für Werkzeugmaschinen

Tel. +49 241 80-27462

E-Mail senden

Prof. Dr.-Ing. Christian Brecher

Geschäftsführender Direktor

Werkzeugmaschinenlabor WZL der RWTH Aachen

Marcel Fey

Oberingenieur

Werkzeugmaschinenlabor WZL der RWTH Aachen

Anzeige