CNC Arena

Werkzeugdaten in 3D

steigern die Produktivität

Es gibt CAD/CAM- und Simulationssysteme, die in 3D arbeiten, 3D-Programme erzeugen und 3D-Werkzeuggrafiken benötigen. Die Erzeugung und Bereitstellung von 3D-Werkzeuggrafiken ist jedoch nach wie vor eine Herausforderung. Angela Albus, Leiterin der Werkzeugdatenabteilung bei der TDM Systems GmbH, erläutert die Ursachen.

Angela Albus, Sie sind Expertin für Werkzeuggrafikmanagement bei TDM Systems. In welcher Situation befinden sich Ihre Kunden, wenn es um die Pflege der Werkzeugdaten geht?

Albus: Von unseren Kunden haben die meisten etwa 50 verschiedene Werkzeuglieferanten und von diesen 20.000 unterschiedliche Werkzeuge im Einsatz. Das bedeutet für die Kunden: Für 20.000 Werkzeuge die Werkzeugdaten anlegen, pflegen, Grafik-Files erstellen, zusammenbauen. Dies ist mit sehr hohem Zeitaufwand verbunden. Die Datenbasis jedoch ist das A & O einer funktionierenden Werkzeugdatenverwaltung.

Worauf kommt es beim Aufbau einer Datenbasis an?

Albus: Eine Datenbasis sollte vor allem einheitlich sein, dies ist der wichtigste Grundsatz für den Kunden, wenn er anfängt, Werkzeuge anzulegen. Dabei stoßen die Anwender früh auf folgende Herausforderung: Zum einen erhalten sie ihre Daten direkt von den Werkzeugherstellern in verschiedensten Formaten und Standards, was eine aufwendige Anpassung beziehungsweise Vereinheitlichung der Daten und Grafiken mit sich bringt. Ein Beispiel: Komplettwerkzeuge können grafisch nicht zusammengebaut werden, wenn jede Komponentengrafik eine andere Ausrichtung besitzt. Das heißt, der Kunde muss beim Anlegen der Komponentengrafiken streng darauf achten, dass diese alle mit derselben Ausrichtung angelegt sind.

Zum anderen haben die CAM- und Simulationssysteme wiederum ihre eigenen Anforderungen und Ansprüche bezüglich der Werkzeuggrafiken: Einige CAM-Systeme können Standard-Files wie STEP oder SAT nur eingeschränkt verarbeiten. Zudem können die Systeme oft noch nicht mit ausgereiften 3D-Modellen arbeiten. Sie verlangen vereinfachte Modelle, im rotierenden Zustand, mit klarer Kennzeichnung der schneidenden und nicht schneidenden Teile.

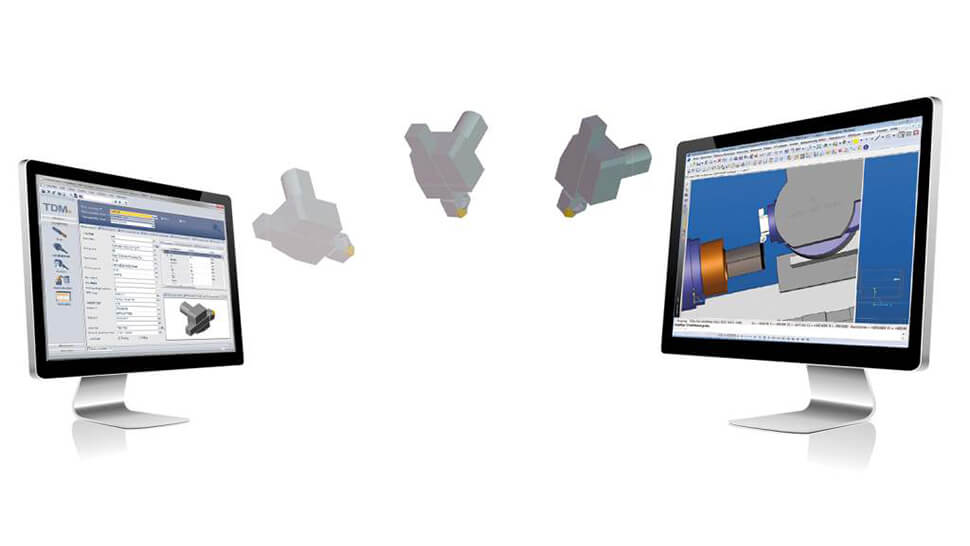

Grafik – CAM-Schnittstelle. Bild: TDM

TDM Systems bietet hierfür bereits Lösungen. In welcher Form können Sie die Kunden beim Aufbau einer einheitlichen Datenbasis unterstützen?

Albus: Das stimmt. Wir haben in den vergangenen Jahren komplette Lösungen für die Bereitstellung und Bearbeitung von Werkzeugdaten und -grafiken entwickelt. So befinden sich zum Beispiel die Standardkataloge der Hersteller Walter und Sandvik Coromant in unserem TDM Daten- und Grafikgenerator. Das heißt, im System sind bereits 55.000 Werkzeuge aller Bearbeitungsarten hinterlegt, zudem eine Vielzahl von HSS/VHM-Normwerkzeugen. Diese werden wie aus einem Katalog ausgewählt und in der Datenbank angelegt, inklusive 2D- und 3D-Grafik. Bekommt ein Kunde 2D- oder 3D-Grafiken anderer Hersteller und möchte diese in TDM anlegen oder mit anderen Komponenten zu einem Komplettwerkzeug zusammenbauen, kann er mit unseren Editoren die Grafiken bearbeiten und an die TDM-Konventionen schnell und einfach ohne Wechsel ins CAD-System anpassen. Dies ermöglicht den Anwendern, ihre Werkzeugdaten mit einfachen Hilfsmitteln zu erweitern und auf eine qualitativ gute Basis zu bringen.

Was bringt einem zerspanenden Unternehmen eine gute Werkzeugdatenbasis?

Albus: Der springende Punkt ist doch der, dass die Werkzeughersteller nur Standardinformationen über Werkzeugkomponenten liefern. Das war es. In der NC-Programmierung werden aber Komplettwerkzeugdaten und -grafiken benötigt. TDM ermöglicht den Anwendern, zu jedem Werkzeug eine Vielzahl an Technologiedatensätzen anzulegen, die Schnittdaten sind also reproduzierbar, sie sind das Know-how aus der Zerspanung. Wird dieses mit den Werkzeugen gespeichert, kann auch schon die Auswahl des Werkzeuges nach Bearbeitung, Material und Werkzeugtyp erfolgen, also entsprechend bearbeitungsrelevanter Merkmale. Wählen die NC-Programmierer schon das richtige Werkzeug aus und simulieren die Bearbeitung damit, ist auch auf Werkstattebene die Durchlaufzeit optimal und die Maschinenstillstände sind gering. Der Kunde merkt dies deutlich an geringeren Kosten und deutlich mehr Produktivität.

Seit mehr als 20 Jahren entwickelt die TDM Systems GmbH (Tübingen) Software zur Organisation von Werkzeugdaten und Betriebsmitteln. Als Kompetenz-Center für Tool Data Management (TDM) innerhalb der Sandvik Group kann TDM Systems auf das Know-how verschiedener Werkzeughersteller bei der Entwicklung von Softwareprodukten zurückgreifen. Inzwischen befindet sich die vierte Produktgeneration von TDM im Einsatz. Ein Schlüssel zum Erfolg von TDM sind kundenorientierte Lösungen. TDM präsentiert sich mit einem kompletten System zur Fertigungshilfsmittelorganisation: Werkzeuge, Vorrichtungen, Prüfmittel, Rüst- und Spannmittel und deren Daten werden mit TDM organisiert und verwaltet.

Hört sich alles sehr gut an, aber wie kommen die Werkzeugdaten aus TDM in die Systeme, die sie brauchen?

Albus: Wie bereits gesagt: Wir haben die Lösungen, um die Daten und Grafiken NC-fähig zu machen. Die große Herausforderung hierbei sind die unterschiedlichen Anforderungen der einzelnen CAM-Systeme. Dies fängt bei den Datenformaten, wie Step oder SAT an und geht weiter bis an unterschiedlich strukturierte Werkzeugdaten. Aber hier haben wir in den vergangenen Jahren in aufwendiger Entwicklungsarbeit Lösungen entwickelt. Zum einen existieren Datenmappings zu allen gängigen CAM-Systemen. Zum anderen gibt es eigens entwickelte Tools, um die Werkzeuggrafiken automatisch an die Anforderungen jedes einzelnen CAM-Systems anzupassen. Wir haben Kunden, die mit sechs verschiedenen CAM-Systemen arbeiten. Aber alle nutzen dieselbe Werkzeugdatenbasis. Dies funktioniert allerdings nur mit TDM. Die Datenbasis ist dieselbe. Die Datenmappings ordnen die Werkzeugdaten, wie Schnittwerte und Geometrie genau an die richtigen Parameter im CAM zu und TDM bringt die 3D-Grafiken nach genau den Anforderungen eines jeden CAM-Systems in die Simulationsprozesse. Mit diesem technologischen Standard bewegen wir uns momentan außerhalb unserer Konkurrenz.

Was sticht an den TDM-3D-Lösungen hervor?

Albus: Mich begeistert immer wieder die variable Einsetzbarkeit der Lösungen. Der TDM Daten- und Grafikgenerator erzeugt die Werkzeugdaten und -grafiken parametrisiert. Möchte ein Anwender nun das Werkzeug eines anderen als im Generator vorhandenen Herstellers generieren, nimmt er dafür ein ähnliches Werkzeug von dem vorhandenen Herstellerkatalog, ändert die betreffenden Parameter und erzeugt das Werkzeug per Knopfdruck – mit 2D- und 3D-Grafik. Ebenso schnell funktioniert der 3D-Komplettwerkzeugzusammenbau. Damit sinkt der Zeitaufwand für die Bereitstellung von Werkzeugdaten und -grafiken von 90 Minuten pro Werkzeug auf etwa 7 Minuten. Die NC-Programmierer können sich also ihrer eigentlichen Arbeit widmen: der NC-Programmerstellung.

Titelbild: Angela Albus, Leiterin der Werkzeugdatenabteilung bei der TDM Systems GmbH in Tübingen. Bild: TDM

Kontakt

Angela Albus

TDM Systems

Tübingen

Sandra Schneck

TDM Systems GmbH

Tübingen

Tel. +49 7071 9492-1173

E-Mail senden

Kontakt | Agentur

Ralf M. Haaßengier

PRX

Agentur für Public Relations GmbH

Stuttgart

Tel. +49 711 71899-03

E-Mail senden

www.pr-x.de