Titelthema

Direkte Serienfertigung

komplexer Bauteile

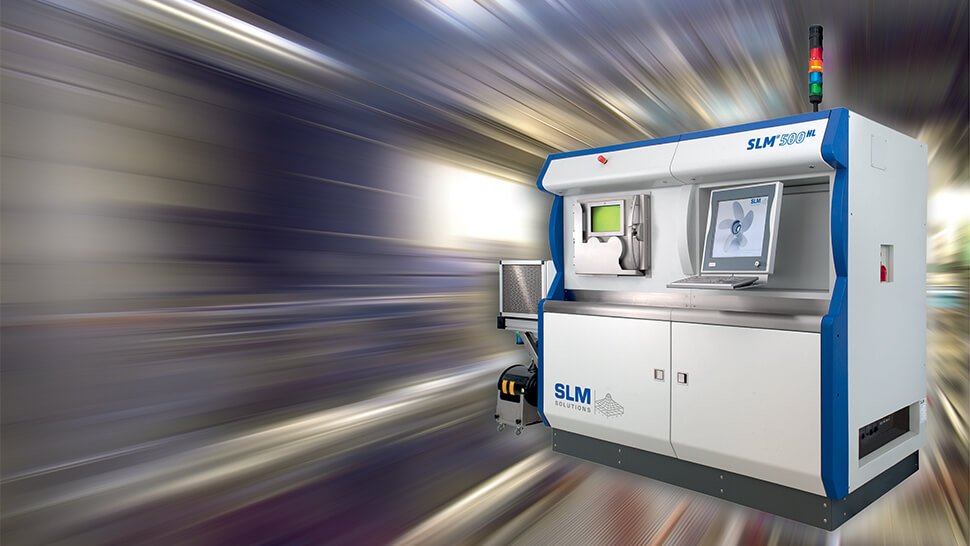

3D-Druck gilt als dynamisch wachsende Branche. Bei SLM Solutions, Lübeck, liegt der Fokus ebenfalls auf Wachstum. Der Hersteller von Anlagen zum Laserschmelzen setzt verstärkt auch auf die Versorgung der Kunden mit Verbrauchsmaterialien, wie Uwe Bögershausen, Finanzvorstand der SLM Solutions Group AG, im Interview mit Georg Dlugosch, dem Chefredakteur des CNC-Arena eMagazines, erklärt. Das selektive Laserschmelzen von Metallpulver erfreut sich bei der direkten Herstellung von Bauteilen steigender Beliebtheit.

Den Börsengang vor rund einem Jahr hat SLM erfolgreich gemeistert: Welche Innovationen werden mit dem erschlossenen Kapital geplant?

Bögershausen: Wir haben durch den Börsengang 75 Millionen Euro Wachstumskapital eingeworben, das wir zu gleichen Teilen dazu nutzen, unsere Forschung und Entwicklung zu intensivieren, den internationalen Service und Vertrieb auszubauen sowie das Geschäft mit Verbrauchsmaterialien zu erschließen. Gerade Forschung und Entwicklung sind ein entscheidender Baustein für unseren Erfolg. Unsere Multi-Laser-Technologie ermöglicht enorme Produktivitätssteigerungen bei der additiven Fertigung, die ihren Einsatz in der industriellen Fertigung zunehmend attraktiv werden lässt.

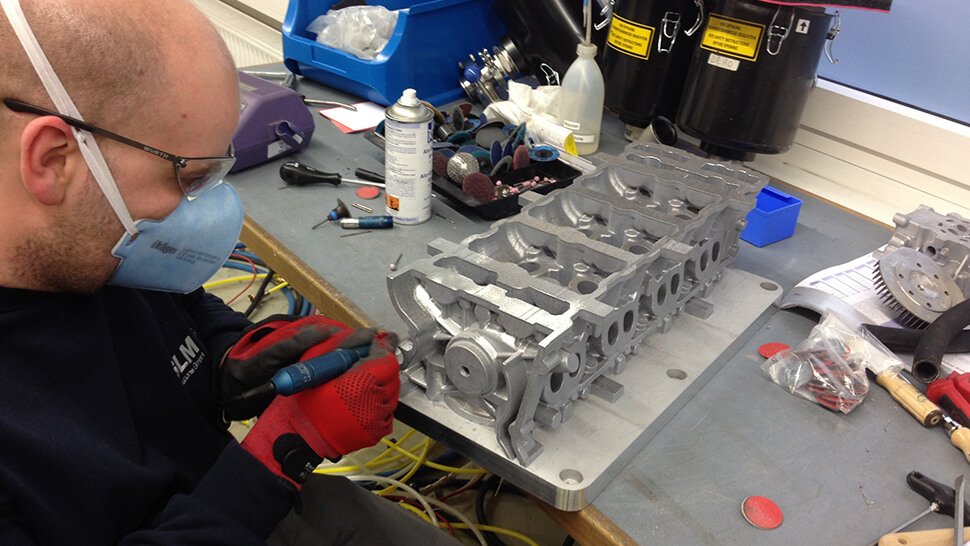

Nachbearbeitung eines Bauteils nach dem Laser-Sintern. Fotos: SLM Solutions

Uwe Bögershausen, Finanzvorstand SLM Solutions.

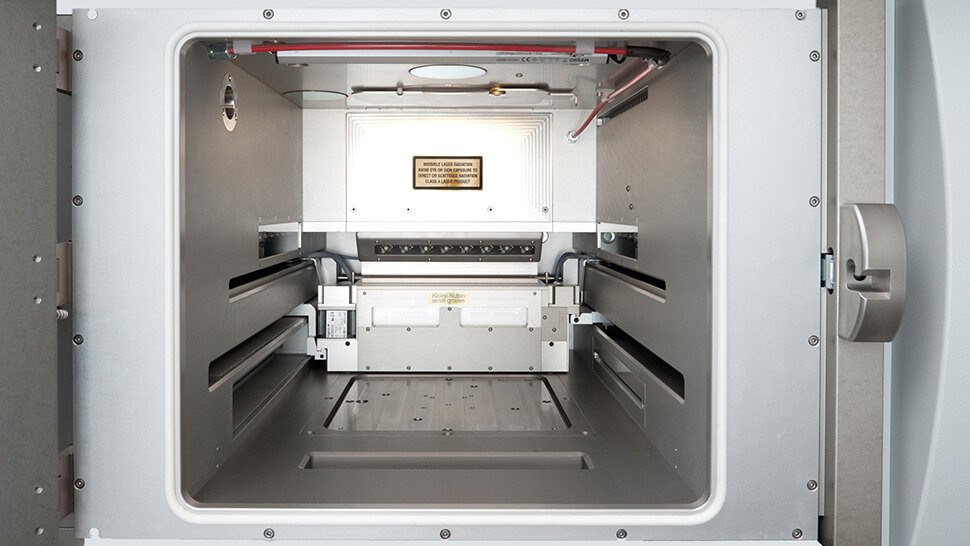

Das selektive Laserschmelzen wird umgangssprachlich auch als 3D-Drucken bezeichnet. Metallpulver im Bauraum wird mit dem Laser verschmolzen. Dann wird die Plattform abgesenkt, damit erneut eine Schicht Metallpulver darüber gelegt werden kann.

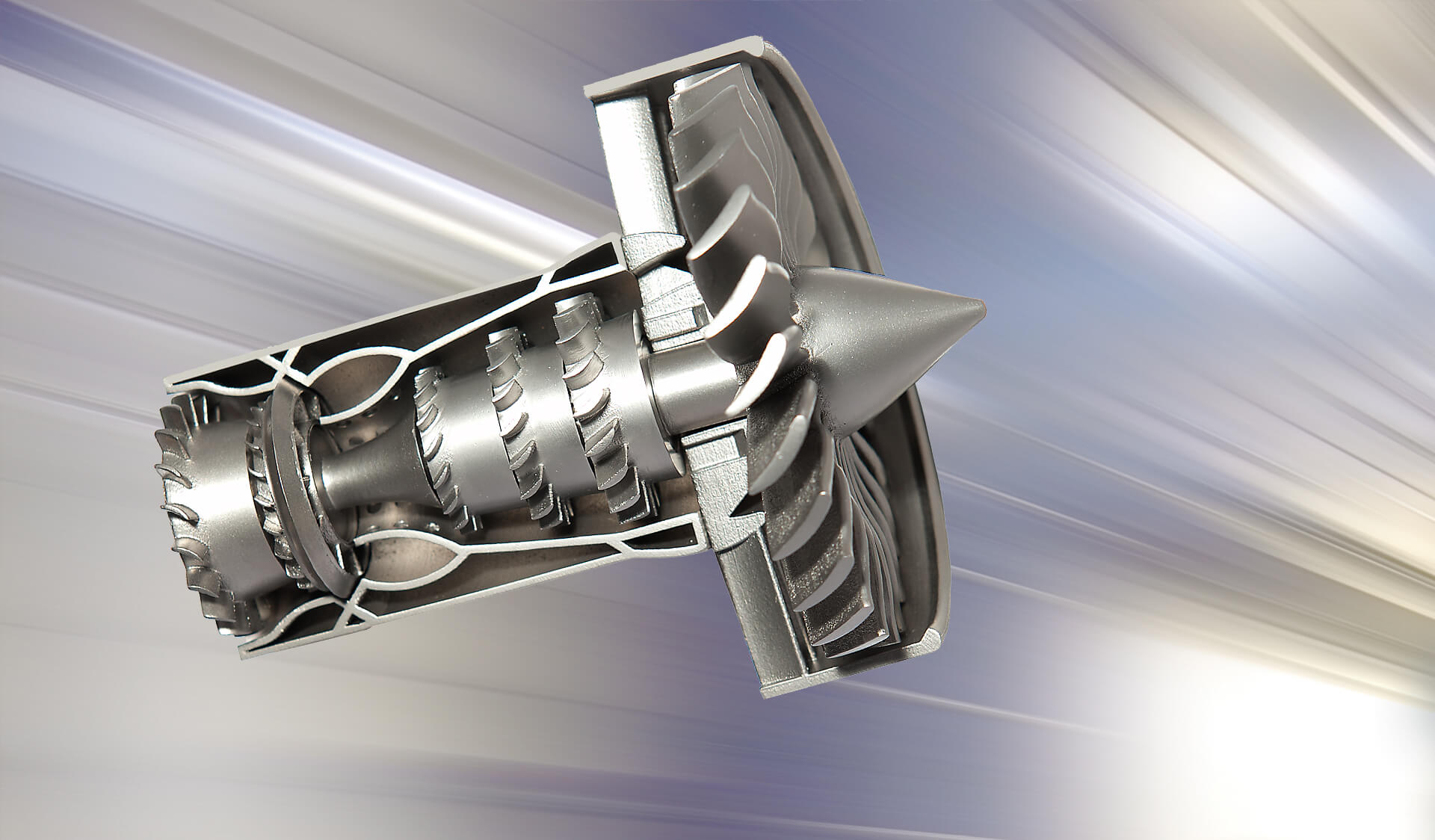

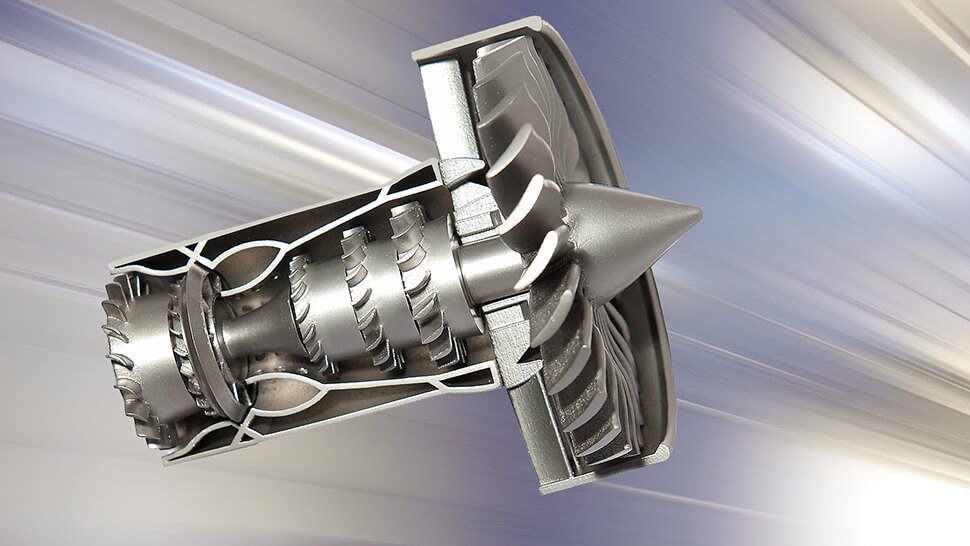

Turbine im Querschnitt: Laser-Sintern ermöglicht die Herstellung filigraner Bauteile in einem Stück.

Wo liegen die Schwerpunkte der Forschung und Entwicklung bei SLM neben der angesprochenen Multi-Laser-Technologie?

Bögershausen: Unsere Investitionen in Forschung und Entwicklung konzentrieren sich auf Verfahrensverbesserung und Materialforschung sowie die Belastbarkeit und Verlässlichkeit der Laserschmelzsysteme. Wir wollen auch diese deutlich steigern. Im Bereich der Grundlagenforschung haben wir eine Kooperation mit der Technischen Universität Singapur abgeschlossen, die sogar von offizieller Seite unterstützt wird. Hier forschen wir an neuen Werkstoffen und Technologien für die Luft- und Raumfahrt, den biomedizinischen Bereich und den Energiesektor.

Das Laserschmelzverfahren wird inzwischen sogar von Werkzeugherstellern genutzt. Welche Trends zur Nutzung der Technologie gibt es derzeit?

Bögershausen: Traditionellerweise waren unsere ersten Kunden Universitäten und Forschungsinstitute, die unsere Anlagen für die Prototypenherstellung verwendet haben. Nach und nach hat sich unsere Kundenbasis verbreitert. In 2014 haben wir viele so genannte Mehr-Maschinen-Orders bekommen von Kunden, die unsere Technologie für die direkte Serienfertigung komplexer Bauteile einsetzen wollen. Wir freuen uns, dass die Kunden unsere Anlagen in ihre Maschinenparks integrieren – zeigt das doch, dass wir die hohen Anforderungen an Leistung und Zuverlässigkeit unserer Maschinen erfüllen können.

Welche neuen Märkte können die Kunden erschließen?

Bögershausen: Unsere Maschinen kommen bereits in vielen verschiedenen Branchen zum Einsatz: dem Flugzeug- und Gasturbinenbau, der Raumfahrt, der Reifenherstellung, dem Werkzeugbau – auch bei Kunden aus der Orthopädie und dem Dentalbereich. Insbesondere der zunehmende Einsatz unserer Maschinen für die direkte Bauteilproduktion in der Industrie ist für uns hochinteressant, denn hier sehen wir das stärkste Marktpotenzial. Der Anteil additiver Verfahren an der weltweiten industriellen Fertigung ist noch gering, wächst aber laut Branchenexperten rasant: Das ist ein riesiger Markt!

Worauf müssen Einsteiger bei Anwendung der Technologie besonders achten?

Bögershausen: Über den grundsätzlichen Einsatzzweck der Maschinen und der gewählten Anwendungstechnologie hinaus sollten sich Einsteiger bei der additiven Fertigung über die Wahl ihres Partners Gedanken machen, von dem sie die Systeme beziehen. Wir bieten jedem Kunden ein auf seine Bedürfnisse angepasstes System, nehmen uns Zeit für die Konfiguration der Maschinen und deren regelmäßige Wartung. Wir sind ein verlässlicher und kapitalstarker Partner unserer Kunden und wollen mit diesen zusammen wachsen.

Produktivität rauf, Kosten runter: Kann man die additive Fertigung in Kurzform so umschreiben?

Bögershausen: Wie viel Geld Sie bei der additiven Fertigung im Detail sparen, hängt natürlich vom gewählten Bauteil ab. Wichtig ist mir aber zu betonen, dass wir als Technologieführer das produktivste Laserschmelzsystem am Markt anbieten. Unsere Anlagen fertigen Bauteile, die aufgrund ihrer Stabilität und Oberflächenstruktur auch für die industrielle Fertigung geeignet sind, weshalb viele ja bereits von einer neuen industriellen Revolution sprechen. Maßgeblich beim Vergleich mit klassischen Guss- oder Zerspanungsverfahren ist die neue Freiheit beim Produktdesign im Rahmen der additiven Fertigung, beispielsweise bei der Herstellung leichterer Bauteile in der Luftfahrtindustrie.

Kontakt

Uwe Bögershausen

Finanzvorstand

SLM Solutions AG

Lübeck

Tel. +49 451 160820

E-Mail senden

Anzeige