TOOLS Arena

Neuer Hochvorschubfräser

bringt den Durchbruch

Die Heck+Becker GmbH & Co. KG in Dautphetal hat die Erstbearbeitung ihrer Bauteile vor dem Härten komplett auf einen Hochvorschubfräser umgestellt. Dadurch ist die Bearbeitungskapazität der betroffenen Bearbeitungszentren verdoppelt worden.

Das mittelständische Unternehmen Heck+Becker hat eine lange Tradition in der Herstellung von Druckgussformen für den Automobilbereich. Um den hohen Anforderungen der Kunden in der Automobil- und Zuliefererindustrie gerecht zu werden, hat man die Firmenpolitik auf die Bedürfnisse der „Automobilisten“ ausgerichtet. Ein engpassorientiertes Managementsystem berücksichtigt die von den Kunden geforderten Normen und erlaubt kurze Reaktionszeiten sowie hohe Flexibilität. Im eigenen Druckguss-Technologie-Center werden die Formen auf einer 3200 Tonnen Gießanlage erprobt und optimiert. Das Unternehmen bietet zwischenzeitlich ein großes Leistungsspektrum an: Von der Bemusterung bis zur Prototypenproduktion, von Powertrain über große Strukturteile bis zur Erprobung neuester Technologien sowie Prozessoptimierung.

Um dem hohen wirtschaftlichen und qualitativen Anspruch gerecht zu werden, ist die Produktionsleitung bei Heck+Becker stets auf der Suche nach der optimalen Fertigungstechnologie. „Unsere klare Entscheidung, mit der Zeit zu gehen, erfordert es, Arbeitsabläufe zu hinterfragen und Arbeitsschritte neu auszurichten,“ erläutert Ralf Fett, Produktionsleiter bei Heck+Becker, die Zielsetzung.

Der Einsatz der neuen Hochvorschubfräser wird geplant von Achim Klein (von links, Fertigungssteuerung Heck+Becker), Jürgen Kohlberger (Beratung und Vertrieb Ingersoll) und Ralf Fett (Produktionsleiter Heck+Becker). Fotos: Ingersoll Werkzeuge

Jürgen Kohlberger (links) und Ralf Fett begutachten den Werkzeugverschleiß nach der Testbearbeitung.

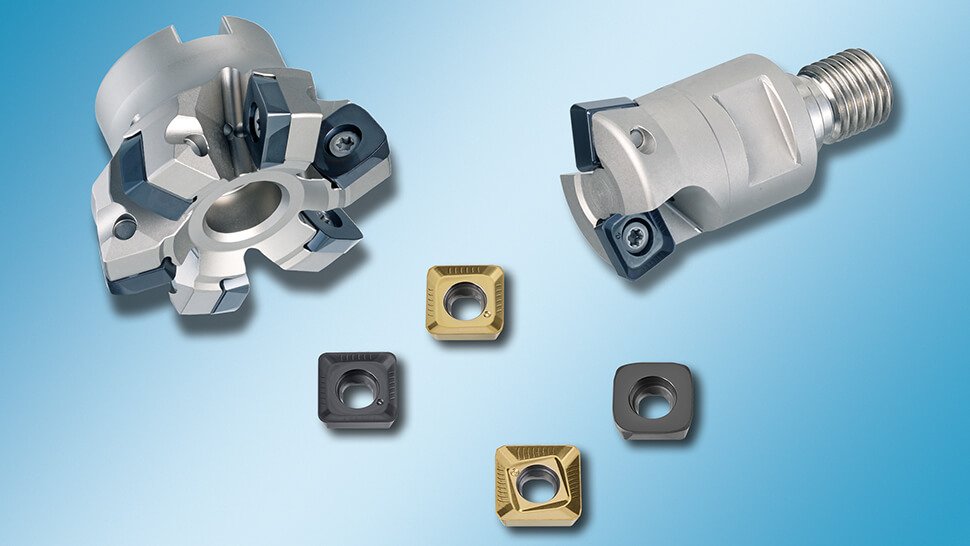

Einschraub- und Aufsteckwerkzeuge sowie Wendeschneidplatten der neuen HiQuadF-Serie von Ingersoll.

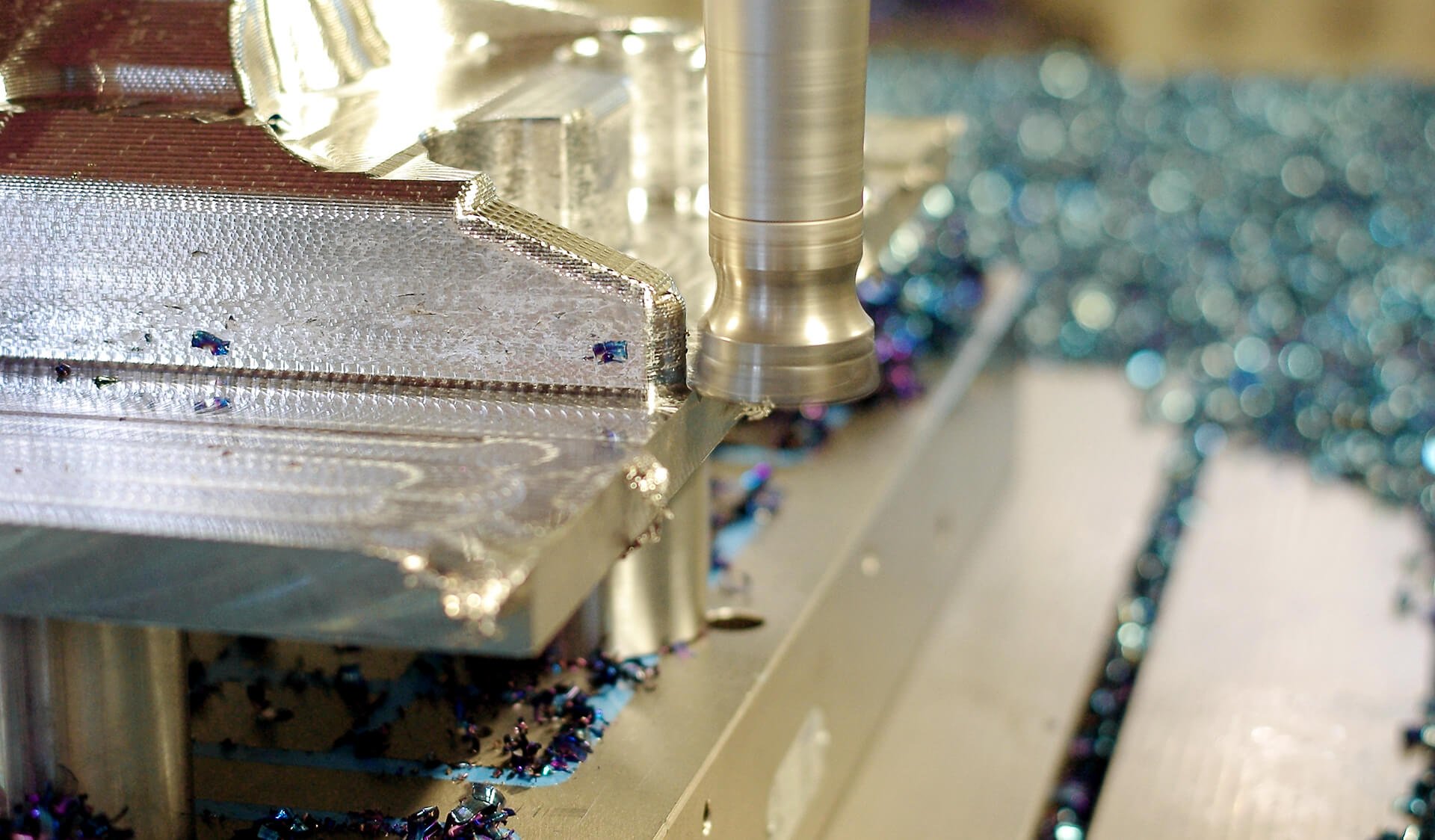

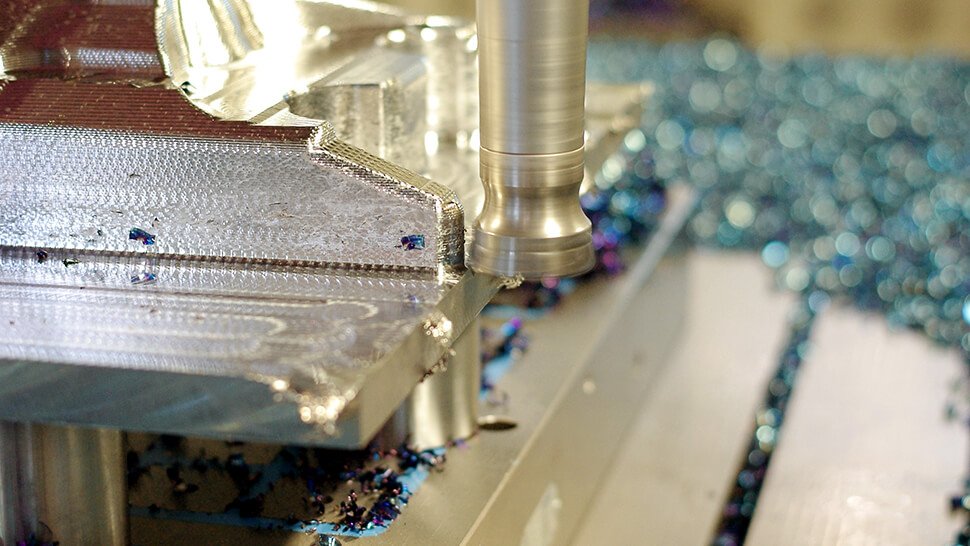

Einsatz der neuen Hochvorschubfräser bei der Schruppzerspanung einer Druckgussform.

Die Aufgabe bestand darin: „Wie können wir Spanvolumen von der zeitaufwendigen Hartbearbeitung auf HSC-Maschinen wegholen?“ Der neue Hochvorschubfräser „HiQuadF“ von Ingersoll weckte das Interesse der Fertigungsspezialisten von Heck+Becker. Das Werkzeug ist ausgelegt für die Schruppzerspanung von zwei bis drei Millimetern maximalem Aufmaß (je nach Wendeschneidplattenabmessung) bei sehr hohen Vorschüben. Die weichschneidende Geometrie ist optimiert sowohl für rost- und säurebeständige Stähle, als auch für hochlegierte Werkzeugstähle und Titanlegierungen. Es stehen fünf unterschiedliche Wendeschneidplattengeometrien in zwei unterschiedlichen Abmessungen zur Verfügung, so dass für unterschiedliche Materialien und Aufmaße das optimale Werkzeug gewählt werden kann. Weiterhin verspricht der flache Anstellwinkel vibrationsfreie Bearbeitung auch bei längeren Auskragungen.

Alle diese Eigenschaften ließen bei Heck+Becker die Hoffnung aufkeimen, ein geeignetes Werkzeugsystem für die neuen Anforderungen gefunden zu haben. Die Dynamik der neuen Bearbeitungszentren bei Heck+Becker ließ sich mit den vorhandenen Rundplattenwerkzeugen nicht ausschöpfen.

Aufgrund der passenden Charakteristik der neuen Fräserserie war man sich in der Produktionsplanung von Heck+Becker einig, dass man einen Test im eigenen Hause mit diesen Fräswerkzeugen durchführen möchte.

Die gesamte Probebearbeitung verlief zur vollen Zufriedenheit der Produktionsleitung, und die neuen Hochvorschubfräser erfüllten alle Kriterien, die man an sie gestellt hatte. Nach Ende der Testbearbeitung konnte man folgende Vorteile gegenüber den bisher verwendeten Rundplattenwerkzeugen verbuchen:

- Man kann wesentlich näher an das Endprodukt heranfräsen, so dass die zeitaufwendige Hartbearbeitung stark reduziert wird.

- Die Schnittwerte mit 1,5 Millimetern Zahnvorschub bei 170 Metern pro Minute Schnittgeschwindigkeit sind gegenüber dem Istzustand wesentlich höher.

- Durch den flachen Anstellwinkel haben die Schnittkräfte größtenteils eine axiale Komponente und es kann mit längeren Auskragungen gearbeitet werden.

- Die Werkstückerwärmung ist wesentlich geringer, da die Hitze zum großen Teil über die Späne abgeführt wird.

- Die Standzeit hat sich deutlich gesteigert.

- Das Werkzeugsystem ist anwendungsfreundlich für moderne Spannsysteme wie Magnetplatten. Da diese empfindlich für Stoß- und Impulsbelastung sind, ist die weichschneidende Bearbeitung dieses Werkzeugsystems optimal für diese modernen Spannsysteme geeignet.

Aufgrund der Vorteile wird der Hochvorschubfräser bei Heck+Becker nun generell als Standardwerkzeug zur Schruppbearbeitung vor dem Härten eingesetzt. Nach Aussage der Produktionsplanung macht nun eine Maschine die Arbeit, für die früher zwei Maschinen notwendig waren. „Das war genau das richtige Werkzeug zur richtigen Zeit“ drückt Produktionsleiter Fett seine Zufriedenheit aus.

Kontakt | Autor

Lothar Scheidtweiler

Fachredakteur

Burbach

E-Mail senden

Kontakt | Unternehmen

Burkhard Braas

Leiter Werbung & Medien

Ingersoll Werkzeuge GmbH

Haiger

Tel. +49 2773 742 269

E-Mail senden

Anzeige