TOOLS Arena

Schraubstöcke erhöhen

die Produktivität

Wenn Standardprodukte nicht passen und Sonderlösungen zu teuer sind, bieten nur wenige Anbieter eine Alternative. Das macht oftmals kleinen Lohnfertigern zu schaffen, die flexibel bleiben müssen und sich keine teuren Sonderlösungen leisten wollen. Die Röhm GmbH, Sontheim, liefert ihren Kunden passende Lösungen aus umgearbeiteten Standardprodukten. So sorgen angepasste Standardschraubstöcke bei einem kleinen CNC-Bearbeiter für eine große Produktivitätssteigerung. Dadurch kann die Roland Fleischer GmbH, Kleinostheim (Bayern), in der ersten Liga mitspielen und einen der weltweit führenden Spezialisten von Antriebs- und Steuerungstechnologien zuverlässig beliefern.

„Flexibilität und Produktivität sind die wichtigsten Kriterien für uns als Lohnfertiger“, meint Steffen Fleischer, Gründersohn und Werkstattleiter der Roland Fleischer GmbH, „nur so können wir schnell und pünktlich die unterschiedlichen Aufträge durchführen.“ Hat man die unscheinbaren Hallen des Unternehmens in Kleinostheim erst einmal betreten, kommt man aus dem Staunen nicht mehr heraus. In den beiden Fertigungshallen stehen insgesamt sechs hochmoderne DMG-Bearbeitungszentren. Fünf davon mit 5-Achs-Spindelkopf. Alle Maschinen sind mit Palettenwechsler und bis zu sieben Paletten ausgestattet. Dazu kommen Werkzeugmagazine für 240 Werkzeuge.

„Das sind die Voraussetzungen um schnell und flexibel Hydraulikblöcke für unsere Kunden fertigen zu können“ so Fleischer. Ergänzt durch weitere Maschinen wie einen Bandsägeautomat, CNC-Flachschleifmaschine, TEM-Entgratanlage, 3D-Koordinatenmessmaschine, sowie zwei Mafac-Spritz-Flutreinigungsanlagen fertigen die knapp 17 Mitarbeiter in zwei Schichten meist Hydrauliksteuerblöcke aus Guss und Aluminium für einen der ganz großen Abnehmer der Branche. Die Stückzahlen schwanken zwischen eins und 7000 pro Jahr. Und manchmal muss in den Produktionsplan eingegriffen und ein Einzelteil vorgezogen werden. Da ist die Flexibilität eines Kleinunternehmens ein wichtiger Vorteil.

Produktivität drastisch erhöht: Zwei Röhm-Schraubstöcke wurden hintereinander gesetzt und verbunden. Die auswechselbare Mittelbacke dient als Nullpunkt. Fotos: Röhm

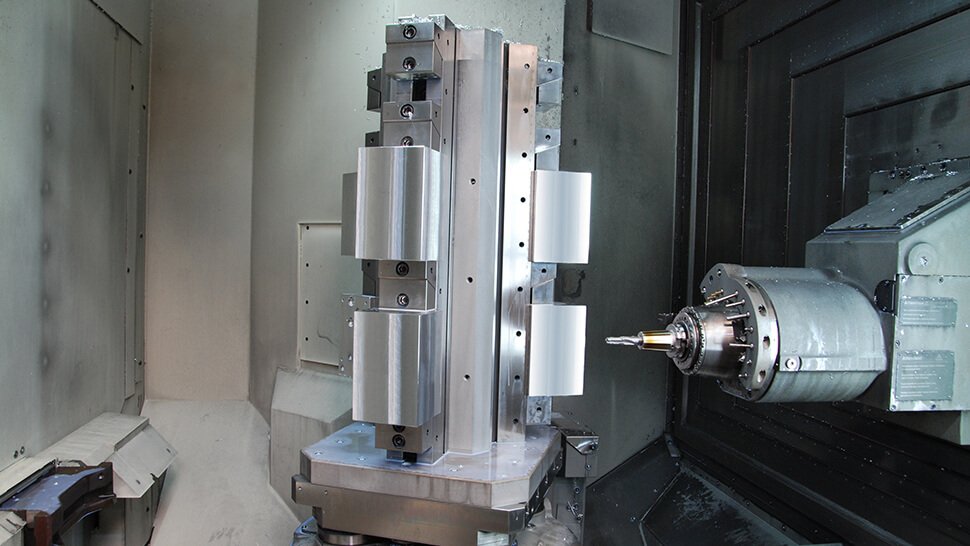

Kollisionsgefahr gebannt: Der Aufspannturm bietet durch die Anordnung genügend Freiraum für den Bearbeitungskopf.

Der gesamte Aufspannturm sitzt mitsamt Grundplatte auf Palettenspannköpfen mit sehr großen Einzugskräften.

Der Aufspannturm aus Flugzeug-Aluminium mit drei Spannleisten in 120-Grad-Abstand ermöglicht die Bearbeitung von sechs Werkstücken gleichzeitig.

Gespannt werden die kompakten Rohteile mit Schraubstöcken, die die findigen Experten von Röhm speziell an die Bedürfnisse von Fleischer angepasst haben. „Das sind alles umgearbeitete Standardschraubstöcke vom Typ RKE, deren Überarbeitung nur etwa fünf Prozent einer alternativen Sondervorrichtung kostet“, versichert Röhm-Fachberater Joachim Nagel. „Eine teure Sondervorrichtung wäre nie in Frage gekommen, denn damit sind wir viel zu unflexibel, wenn morgen ein anderes Produkt kommt“, betont Fleischer. So werden jetzt in die Hydrauliksteuerblöcke schnell und zuverlässig Kanäle gebohrt, Konturen gefräst, Senkungen eingebracht und Gewinde geschnitten.

Darüber hinaus umfasst das Spektrum des 1984 gegründeten Unternehmens die Bearbeitungsschritte Sägen, Fräsen, Bohren, Entgraten, Auswaschen, Qualitätskontrolle. Zertifizierungen dokumentieren die Qualität des Betriebes, der im Lauf der Jahre auf 900 Quadratmeter Produktionsfläche gewachsen ist. Neben den Hydrauliksteuerblöcken werden beispielsweise Kunststoffteile für Flüssigkeitstanks bearbeitet sowie Dreh- und Frästeile nach Kundenwunsch gefertigt.

Damit gleichzeitig zwei Werkstücke auf den Tischen der Vertikalbearbeitungszentren gespannt werden können, plante man zwei Schraubstöcke hintereinander zu platzieren. Allerdings waren die Standardschraubstöcke zu lang. Also haben die Röhm-Konstrukteure die Produkte samt Gewindestange gekürzt und eine starre, aber auswechselbare Mittelbacke an der Nahtstelle eingesetzt. Sie dient zugleich als Nullpunkt. Somit war die Produktivität verdoppelt.

Flexibilität und Produktivität erhöht

Basis sind die Röhm-NC-Kompakt-Spanner RKE-M 125 LV und RKE-M 160 LV für die Fünfseiten-Bearbeitung in einer Aufspannung. Die verkürzte Bauweise mit wenigen Störkonturen sorgt für geringe Kollisionsgefahr. Den Wunsch nach größtmöglicher Flexibilität erfüllen die Schraubstöcke mit versetz- und umkehrbaren Spannbacken, die kleine und große Spannweiten ermöglichen. Mit einem stabilen Grundkörper aus Stahl und allseits gehärteten und geschliffenen Führungen sorgt der Kompaktspanner für robusten und präzisen Einsatz. Der Antrieb ist an beiden Seiten möglich.

„Mit dem NC-Kompaktspanner profitieren die Anwender von höchsten Haltekräften bei der Bearbeitung. Durch das Versetzen der beweglichen Backe passt sich der Spanner schnell und flexibel an unterschiedliche Werkstückgrößen an. Der Drehmomentschlüssel gewährleistet eine konstante Spannkraft bei jedem Spannvorgang“, erläutert Nagel. Durch das Hintereinandersetzen von zwei Werkstücken ist zwar keine Fünfseitenbearbeitung mehr möglich. Da aber die Werkstücke für die Endverarbeitung sowieso auf einer anderen Maschine um 90 Grad gedreht aufgespannt werden, ist das auch kein Nachteil.

Durch das Zusammensetzen von zwei verkürzten Schraubstöcken wird nicht nur der Platz auf den Maschinentischen optimal ausgenutzt. Die Bearbeitung von zwei Werkstücken verbessert auch das Verhältnis von Rüst- zu Produktionszeiten eklatant. So einfach wie es sich anhört, war die Zusammenlegung jedoch nicht. Es bedurfte einer längeren Gewindestange, mit der sich die beiden beweglichen Backen absolut synchron bewegen lassen. „Hier mussten unsere Konstrukteure schon ins Detail gehen“, bestätigt Nagel, der die Lösung unbedingt wollte. Die festsitzende Mittelbacke ist austauschbar, beispielsweise durch eine breite Platte als Unterstützungsauflage für ein größeres Werkstück.

Ein Spannturm aus „Flugzeug-Alu“

Für das horizontale Bearbeitungszentrum DMC 70 H Duoblock wurde außerdem ein Aufspannturm mit drei Spannleisten in 120-Grad-Winkelabständen hergestellt, der nach dem Kundenwunsch sechs Werkstücke aufnimmt und trotzdem genügend Freiraum für den Bearbeitungskopf bietet. Bei der üblichen Anordnung als Quattro-Aufspannturm mit vier Leisten in 90-Grad-Winkeln wäre die Kollisionsgefahr mit dem Bearbeitungskopf zu groß gewesen. Um dem zu entgehen, hätten die Bediener längere Werkzeuge benötigt. Das wäre wiederum zu Lasten der Präzision und der Geschwindigkeit gegangen. Also haben die Röhm-Leute den Spannturm entsprechend angepasst. So ist der Grundkörper aus Gewichtsgründen in Aluminium ausgeführt, das auch im Flugzeugbau verwendet wird. Nagel erklärt: „Das macht den Spannturm extrem leicht und dennoch sehr steif.“

Für sicheres Spannen der Werkstücke kommen die MS-Spannleisten von Röhm zum Einsatz. Sie lassen sich schnell und einfach an verschiedene Werkstückabmessungen anpassen. Dabei garantiert die Verzahnung auf der Spannleiste die sichere, genaue und wiederholbare Befestigung der mitgelieferten Spannbacken. Die mechanisch federbetätigten Spannköpfe zum Spannen von Werkstückpaletten sorgen mit Kraft verstärkender Wirkung und Auszugssicherung für hohe und sichere Spannkräfte.

Summe der Einzelmaßnahmen

In der Summe der kleinen Maßnahmen ergeben sich bei Fleischer große Produktivitätssteigerungen. So wird bei dem in zwei Schichten arbeitenden Betrieb dank der neuen Spannmöglichkeiten in Spitzenzeiten auch eine dritte, mannlose Schicht angehängt. Fleischers Fazit: „Durch die Maschinen mit Palettenwechsel haben wir die Voraussetzungen dafür geschaffen. Röhm hat uns mit den einfach umgesetzten, aber sehr effizienten Spannlösungen die Umsetzung ermöglicht. So ist unser Hauptkunde immer wieder überrascht von unserer Schnelligkeit und Lieferzuverlässigkeit.“

Kontakt | Hersteller

Frank Heiler

Marketing

RÖHM GmbH

Sontheim a.d. Brenz

Tel. +49 7325 16-364

E-Mail senden

Kontakt | Anwender

Steffen Fleischer

Roland Fleischer GmbH

CNC Bearbeitung

Kleinostheim

Tel. +49 6027 464 027

E-Mail senden

Anzeige