Produktion

Gestalt- und Oberflächenoptimierung durch Polierschleifen

Steigende Anforderungen an die Herstellung von Bauteilen mit hoher Qualität und kürzesten Bearbeitungszeiten machen den Einsatz von hochtechnologischen Zerspanwerkzeugen für wirtschaftliche Zerspanprozesse notwendig. Zur Erfüllung dieser Prozessanforderungen werden für Werkzeuge mit geometrisch bestimmter Schneide verschiedene Präparationsmethoden eingesetzt. In Abhängigkeit der Anforderungen an das Präparationsergebnis und die jeweiligen Präparationsvorteile und -nachteile kann allgemeingültig kein Verfahren als bestwirkend qualifiziert werden. Innerhalb eines Forschungsprojekts am Institut für Spanende Fertigung (ISF) der TU Dortmund werden daher Einflüsse unterschiedlicher Präparationsverfahren auf die Gestalt- und Oberflächenoptimierung von Einlippenbohrwerkzeugen untersucht.

Nach aktuellem Stand der Technik werden zur Schneidkantenverrundung und Verbesserung der Oberflächentopographie von Zerspanwerkzeugen vornehmlich Verfahren mit geometrisch unbestimmter Schneide und ungebundenem Korn verwendet. Durch das Nassstrahlspanen und das Gleitschleppschleifen hat sich die definierte Einstellung der Schneidkantengestalt als Optimierungsansatz erwiesen.

Mithilfe des robotergestützten Nassstrahlspanens besteht die Option, gezielte Schneidkantenverrundungen mit definierten Schneidkantenformen zu erzeugen. Durch das Gleitschleppschleifen können Verrundungen der Schneidkante effizient eingestellt werden. Eine gezielte Einstellung der Schneidkantenverkippung ist hingegen nur bedingt möglich. Auf Basis der jeweiligen Prozesswahl ergeben sich unterschiedlich ausgebildete Oberflächenstrukturen nach der Präparation. So wird die nach dem Schleifen typische Riefenstruktur durch das Nassstrahlspanen von einer Grübchenstruktur überlagert. Beim Gleitschleppschleifen werden hingegen die Profilspitzen abgetragen und eingeebnet.

Aufbauend auf diesen Erkenntnissen durch die genannten Verfahren besteht die Möglichkeit, beschichtete Werkzeuge nachzubehandeln. Insbesondere die bei der PVD-Arc-Methode entstehenden Schichtdefekte, sogenannte Droplets, zeigen einen negativen Einfluss auf die Spanabfuhr und das Verschleißverhalten. Dieser Effekt ist besonders bei der Herstellung von Bohrungen mit einem hohen Länge-zu-Durchmesser (l/D)-Verhältnis feststellbar, da eine unzureichende Spanabfuhr in einem geringeren Standweg und einer reduzierten Fertigungsqualität mündet. Zur Verbesserung der Werkzeug- und Schichttopographie ergeben sich verschiedene Ansätze sowohl zur Werkzeugvorbehandlung als auch zur -nachbehandlung.

Gestalt- und Oberflächenoptimierung

von Einlippenbohrern durch Polierschleifen

Mit einem besonderen Verfahren ist es möglich, die Oberflächengüte an Funktionsflächen von Zerspanwerkzeugen zu verbessern. Das Polierschleifen mittels elastisch gebundenen Diamantschleifscheiben verhilft zu einer Verringerung der Riefenstruktur bei gleichzeitiger Steigerung des Materialtraganteils gegenüber den etablierten Verfahren. Zusätzlich entfällt durch diese Variante mit gebundenem Korn das notwendige Werkstückhandling durch Umspannen. Dadurch ergeben sich eine Zeitersparnis und höhere Präzision.

Neben dem Polierschleifen von Spannuten und der Verrundung von Schneidkanten an Wendeschneidplatten bietet der Einsatz von flexibel gebundenen Schleifscheiben zudem neue Möglichkeiten zur Verbesserung der Oberflächenqualität und Bauteilkontur. Aufgrund des asymmetrischen Aufbaus und der Kontaktfläche zwischen Bohrungswand und Führungsleiste werden Ergebnisse und Möglichkeiten zur Präparation von Einlippenbohrern mit Fokus auf die Führungsleiste beschrieben. Durch eine Verbesserung der Oberflächenrauigkeit reduzieren sich die adhäsiven Materialablagerungen auf den Führungsleisten. Eine Steigerung der Fertigungsqualität und des Standzeitvermögens dieser Werkzeuge sind die Folge.

Abbildung 1: schematische Darstellung der Umfangsform G und Konturmessstrecke

Neben der Verbesserung der Oberflächenqualität ergibt sich außerdem eine Änderung der ursprünglichen Werkzeugkontur. Die Einlippenbohrer, Umfangsform G, weisen produktionsbedingt einen scharfkantigen Übergang zwischen der Öltasche und der Führungsleiste auf. Diese kann durch die elastische Verformung der Polierschleifscheibe eingeebnet werden. Daneben wird die Rauigkeit von Rz ≈ 1,3 Mikrometern nach dem Schleifen auf einen Endwert von Rz = 0,6 Mikrometern nach dem Polierschleifen reduziert. Beide Effekte wirken sich positiv auf das Einlaufverhalten des Werkzeugs aus. Die Zustellung wird bei diesem Verfahren so gewählt, dass lediglich ein minimaler Materialabtrag von Δd = 4 Mikrometern entsteht und vornehmlich ein Oberflächenfinish erreicht wird. So wird der Einfluss auf die Fertigungsqualität durch eine Durchmesseränderung des Werkzeuges minimiert.

Die Ergebnisse zeigen, dass das Polierschleifen ein alternatives Präparationsverfahren zur gezielten Beeinflussung der Oberflächentopographie ist. Neben der Bearbeitung im unbeschichteten Zustand besteht aufgrund des geringen Materialabtrags zusätzlich die Möglichkeit, dünne Hartstoffschichten nachzubehandeln. Die Einflüsse des Polierschleifens nach dem Beschichtungsprozess müssen jedoch noch analysiert werden. Als besonders wirtschaftlich stellt sich bei diesem Verfahren der Verzicht auf zusätzliches Werkzeughandling dar.

Die Ergebnisse wurden im Rahmen des Forschungsprojektes „Untersuchungen der Wirkzusammenhänge neuer Präparationsmethoden und resultierender Bohrungsoberflächen zur Optimierung von Einlippenbohrern“ unter der DFG-Fördernummer BI 498 22-2 erarbeitet.

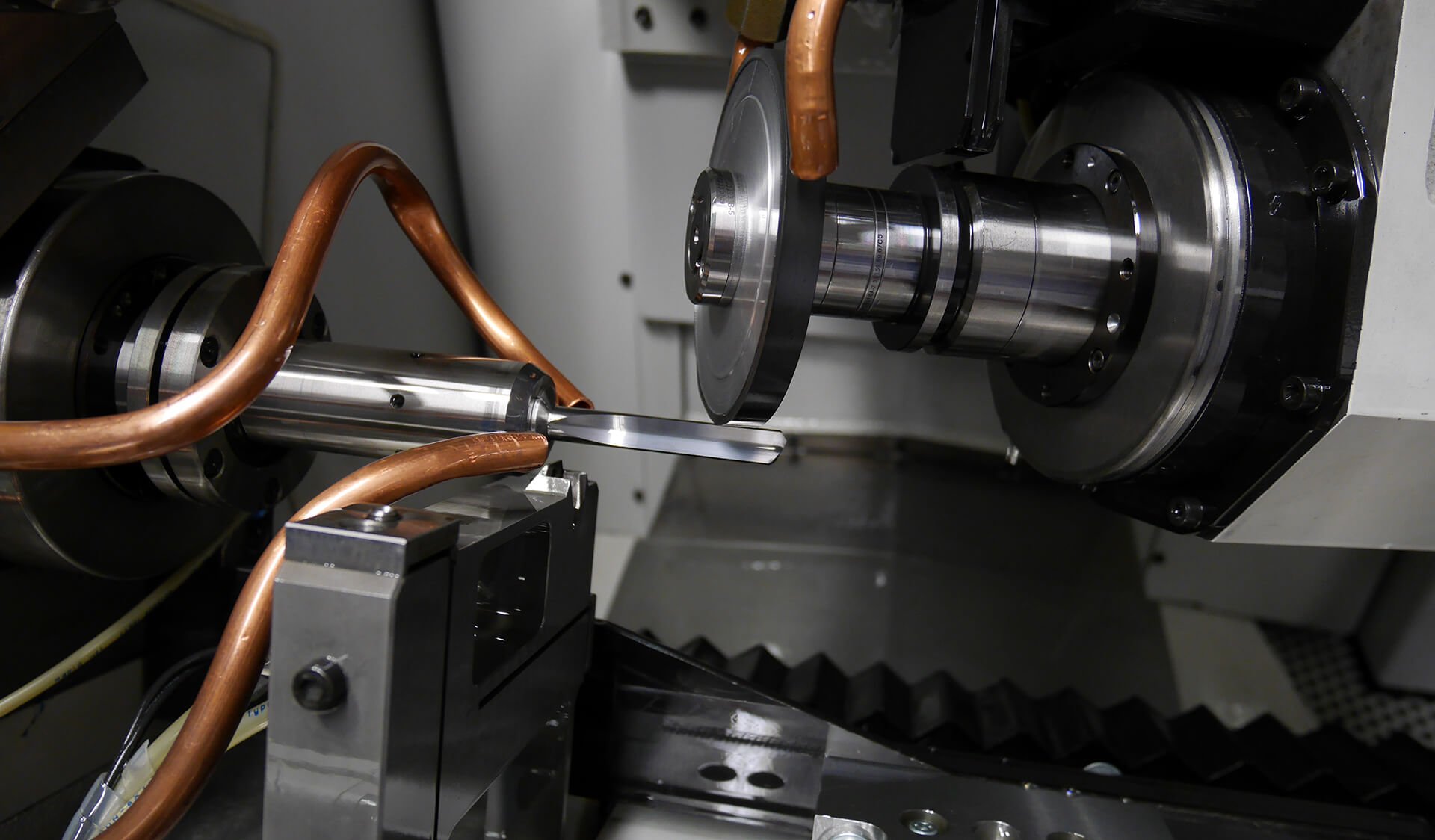

Titelbild: Das Polierschleifen hilft bei der Präparation von Bohrern zur gezielten Beeinflussung der Oberflächentopographie. Foto: ISF

Kontakt

Prof. Dr.-Ing. Dirk Biermann

Institut für Spanende Fertigung (ISF)

Technische Universität Dortmund

Timo Bathe

Wissenschaftlicher Mitarbeiter

Institut für Spanende Fertigung (ISF)

Technische Universität Dortmund

Tel. +49 231 755-8492

E-Mail senden