Produktion

Flexible und präzise Komplettlösungen im Werkzeugschleifen

Kunden aus der Industrie wollen heute mehr, als nur ein Produkt kaufen. Sie haben eine Anforderung und erwarten eine Komplettlösung für diese Anforderung. Die globale Verfügbarkeit und ein möglichst breites, universelles Einsatzspektrum von Betriebsmitteln wie Schleifscheiben werden zum funktionalen Element in der Prozesskette. Stetig optimierte Fertigungsprozesse führen auch zu gestiegenen Anforderungen an Schleifscheibenhersteller, was zum Beispiel die technische Betreuung angeht. Die „Komplettlösung“ für den individuellen Anwendungsfall – inklusive Abrichtlösung und technischer Betreuung – ist mittlerweile zum Standard geworden. Die neue Hybridbindung von 3M ist das Ergebnis eines globalen Entwicklungsprozesses.

Die Erwartungen an Schleifprozesse in Bezug auf Toleranzen, Oberflächengüten und Gesamtkosten steigen stetig. Der Schleifscheibe kommt dabei natürlich weiterhin eine zentrale Bedeutung zu, um Anforderungen an Maßgenauigkeit und Kosteneffizienz während der Feinbearbeitung zu genügen. Gleichzeitig werden immer härtere und präzisere Werkstücke entwickelt; hauptsächliche Anwendungen sind Hartmetall und superharte Anwendungen aus PKD, CBN und Cermets. Neben dem erzielbaren technischen Ergebnis sind Qualität und vor allen Dingen die Wirtschaftlichkeit des Schleifprozesses somit die Hauptkriterien bei der Auswahl eines geeigneten Schleifmittels.

Globale Anforderungen

Als Konsequenz gilt es, Schleifscheiben im Bereich der Werkzeugindustrie zu entwickeln, die ohne Qualitätsverlust schneller und länger schleifen. Zusätzlich sind Kunden im Bereich der Automobil- und Werkzeugindustrie global aufgestellt – insofern werden auch globale Anforderungen an Schleifscheibenhersteller in Bezug auf regionale/schnelle Lieferkapazitäten und einheitliche/homogene Qualität gestellt.

Technische Dienstleistung

3M bietet Kunden in dieser Hinsicht ein umfassendes Paket an Produkten und technischen Dienstleistungen an. Dies reicht vom genauen Verstehen der jeweiligen Kundenbedürfnisse vor Ort über die anschließende Umsetzung eines oder mehrerer Versuchswerkzeuge bis hin zu Vorversuchen mit Kundenmaterial und dem Roll-Out der fertigen Applikation. Durch die Verwendung abgestimmter und auswechselbarer Schleif- und Abrichtsysteme wird die Flexibilität auf ein Maximum erhöht und diese lassen sich somit für die Komplettbearbeitung unterschiedlicher Werkstoffe und Werkstückgeometrien modellieren. Weltweit unterstützen 3M-Anwendungsingenieure die Kunden bei der Implementierung neuer Lösungen und verfeinern diese im Laufe eines Produktlebenszyklus.

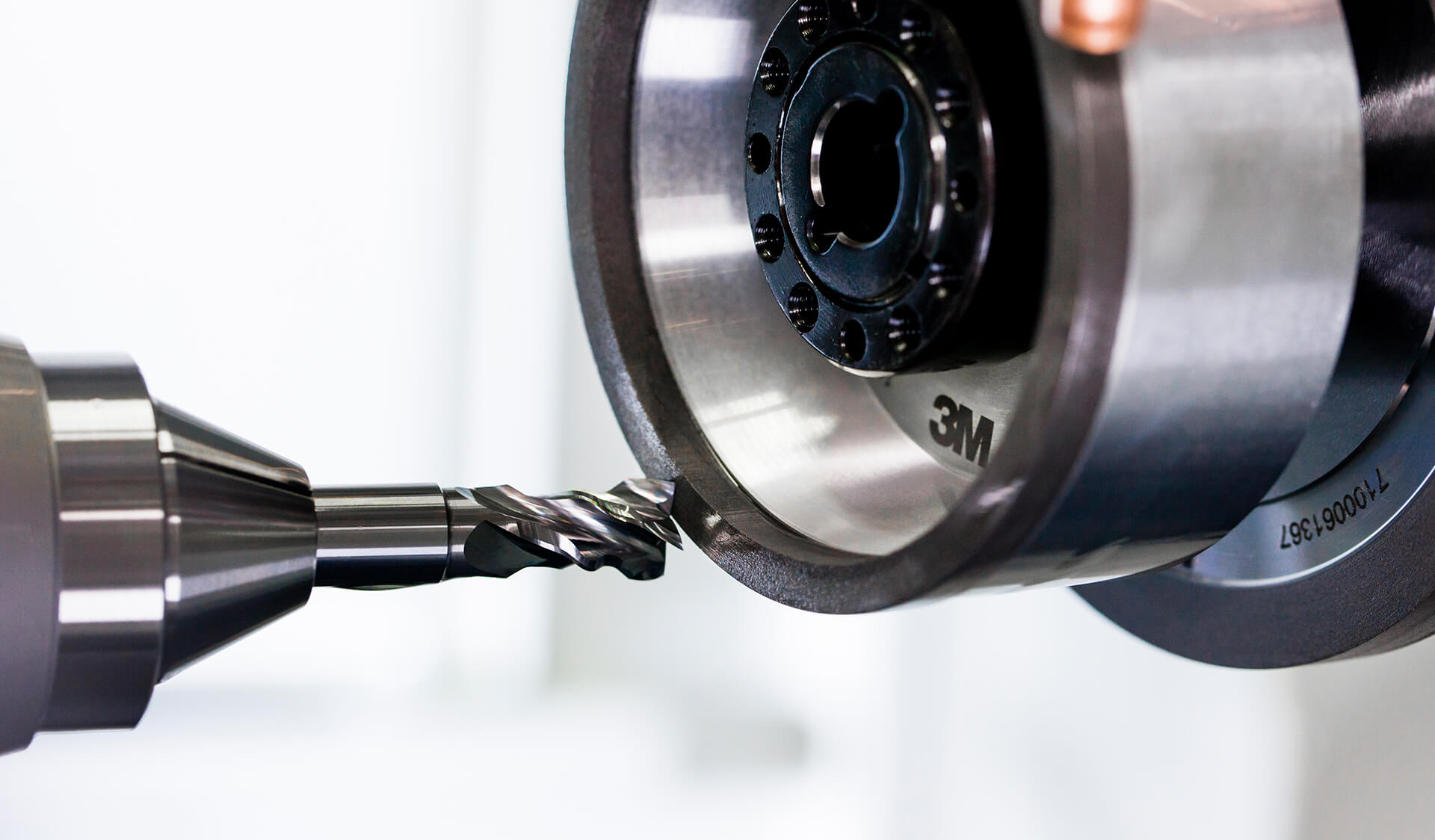

Innovative 3M-Bindung Z92: Erster Schwerpunkt sind Metallwerkstücke aus Wolframcarbid. Foto: Wendt

Neue Bindungen

Immer anspruchsvollere, härtere oder sprödere Werkstücke und immer höhere Anforderungen an die Maßhaltigkeit der Werkstücke erfordern immer auch eine Verbesserung des Schleifprozesses. Im Bereich der „superabrasiven“ Schleifscheiben führt dies zu der Notwendigkeit, neue, weiterentwickelte Bindungssysteme „um das Schleifkorn“ herum zu finden. Am Ende der Prozesskette zur Herstellung eines hochpräzisen Schneidwerkzeugs kommt dem Schleifvorgang die zentrale Bedeutung im Hinblick auf Verfahrenseffizienz, -genauigkeit und –gesamtkosten zu.

Hierbei wird großer Wert auf das technisch einwandfreie Zusammenspiel der Einzelkomponenten im Schleifsystem gelegt. Neben der sachgerechten Auswahl der Schleif- und Abrichtwerkzeuge ist die Verwendung der korrekten Schleif-und Abrichtparameter von großer Bedeutung, um ein hervorragendes Ergebnis auf den Bauteilen zu erzielen. Da die verwendeten Rohmaterialien der zu schleifenden Werkstücke mithin recht kostspielig sind, ist insbesondere hier eine schnelle, ressourcenschonende Lösungsentwicklung gefragt. Dies gewährleistet neben der eigentlichen Prozessoptimierung zusätzlich die Wirtschaftlichkeit und somit den Erfolg des Kunden.

Globaler Entwicklungsprozess

3M stellt sich global dieser Anforderung nach Komplettlösungen und analysiert Markt- und spezielle Kundenentwicklungen, um so auch die eigenen internen Entwicklungsprozesse zu lenken. Neben Forschungs- und Entwicklungsaktivitäten im Bereich „Schleifen“ wird auf die gesamte Innovationskraft übergeordneter Entwicklungsressourcen zurückgegriffen. Partnerschaft mit und für Kunden ist ein zentraler Bestandteil, da Schleifscheibenlösungen vielfach im System „Maschine-Scheibe-Abrichter“ funktionieren. 3M hat diese Herausforderung angenommen und stellt auf der Grindtec die neue Hybridbindung Z92 als Ergebnis eines globalen Entwicklungsprozesses vor. Die Bindung soll auch angesichts volatilen Marktwachstums helfen, möglichst flexibel und universell auf vielen Oberflächen und stets ökonomisch erfolgreich zu fertigen.

Effizient und nachhaltig

Konkret war die Erzielung maximaler Bauteilqualität und die Vermeidung von Ausschuss gemäß der Lean-Philosophie erklärtes Entwicklungsziel. Effiziente Nutzung von Fertigungsmitteln und nachhaltiger Umgang mit Rohstoffen sind unmittelbare Effekte dieser Strategie. Bei dem eigentlichen Produkt „Schleifscheibe“ wurde größter Wert auf ein breites Anwendungsspektrum gelegt – erster Schwerpunkt sind Hartmetallwerkstücke (Wolframcarbid). Daneben wird als Komplementärprodukt auch eine „fast universell“ einsetzbare keramisch gebundene, konventionelle Abrichtrolle auf Basis von Aluminiumoxid angeboten, die speziell auf die Bindung abgestimmt wurde.

Diese gewährleistet immer eine optimale Schneidleistung der Schleifscheibe und somit das gewünschte Schleifergebnis und die optimale Schleifzeit. Diese neu entwickelte Abrichtwerkzeugspezifikation kann zudem auch für viele andere Schleifwerkzeuge eingesetzt werden. Sie minimiert in diesem Sinn Lagerkosten und insbesondere Nebenzeiten.

Titelbild: 3M

Kontaktdaten des Autors

Axel R. Schmidt

Global Market Development Manager – Cutting Tools 3M Abrasive Systems Division, Precision Grinding & Finishing 3M D-A-CH Region 3M Deutschland GmbH Neuss Tel. +49 2159 671 387 E-Mail senden