Titelthema

Die Software ist entscheidend

Kabelverbindungen oder Gurtschlosssysteme der ODW-Elektrik GmbH befinden sich in vielen Kraftfahrzeugen. Die Qualität und Zuverlässigkeit der Bauteile sichert das Unternehmen mit Unterstützung der Carl Zeiss AG. Vor einiger Zeit ergänzte der Automobilzulieferer sein Messlabor um den Computertomografen Metrotom 800. Die Entscheidung für das High-Tech-Gerät trafen die Verantwortlichen aufgrund der Mess-und Prüfmöglichkeiten sowie der einfachen Integration der Software Zeiss Neo insights.

ODW-Elektrik ist Entwicklungspartner und Lieferant für hochwertige Verkabelungen, Magnetspulen und mechatronische Systeme. Die Qualitätsanforderungen der OEM sind hoch und „steigen permanent“, wie Geschäftsführer Martin Ehret betont. Dabei werden die verbauten elektronischen Komponenten immer kleiner und komplexer. Darüber hinaus erwarten die Kunden zunehmend, dass ihre Lieferanten Null-Fehler-Produkte liefern, damit sie die Teile ohne weitere Prüfungen einbauen können.

Der Computertomograf (CT) wird bei ODW-Elektrik zur Qualitätssicherung eingesetzt. Bernd Föller, Leiter des Messlabors (rechts), erklärt die Qualitätssicherung anhand der mit dem CT erzeugten Volumenmodelle. Fotos: Zeiss

Bernd Föller, Leiter des Messlabors, vor dem Zeiss Metrotom.

Thomas Mack, Leiter des Qualitätsmanagements, (links) und Bernd Föller, Leiter des Messlabors, kümmern sich um die Qualität der elektromechanischen Bauteile.

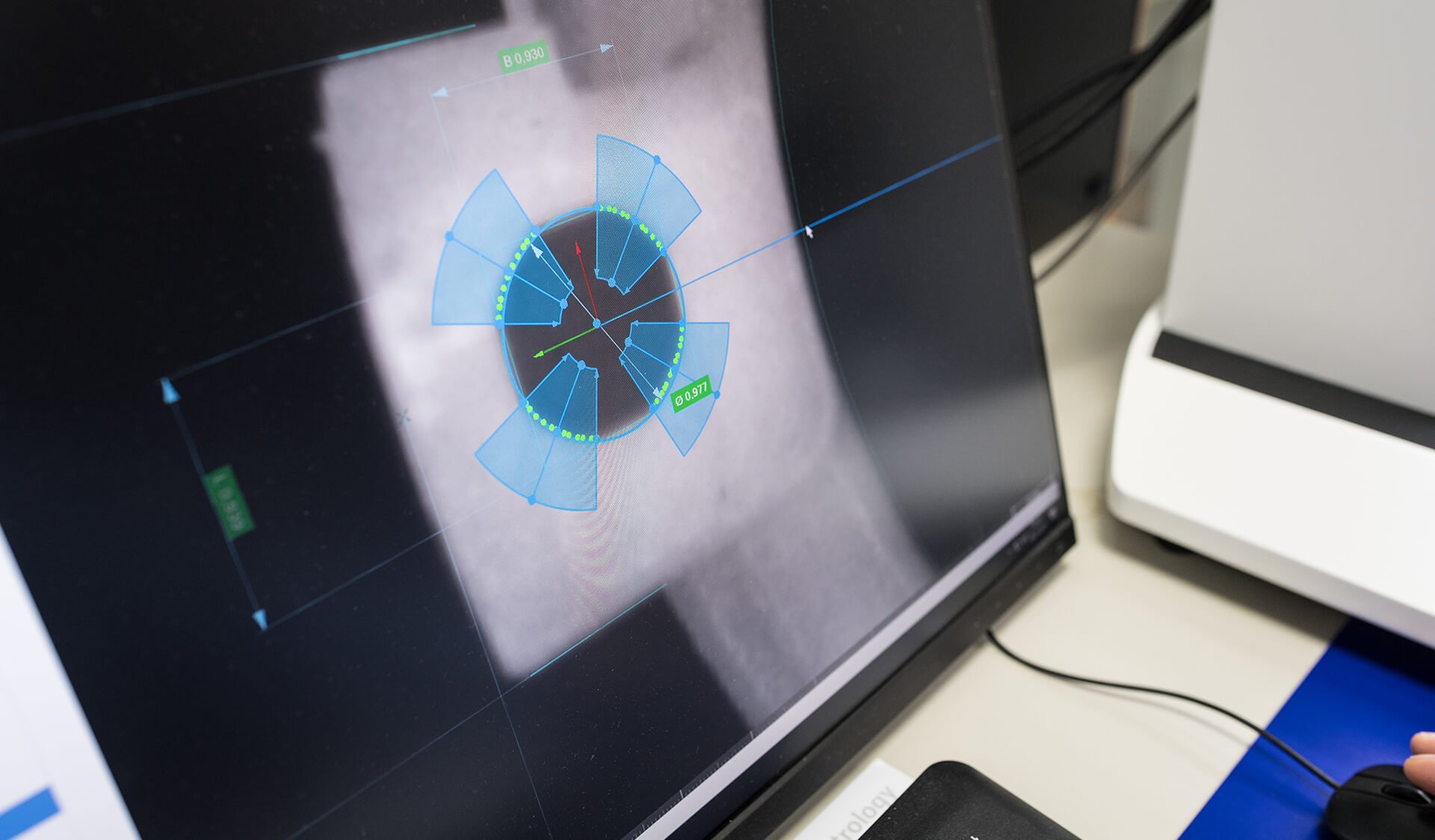

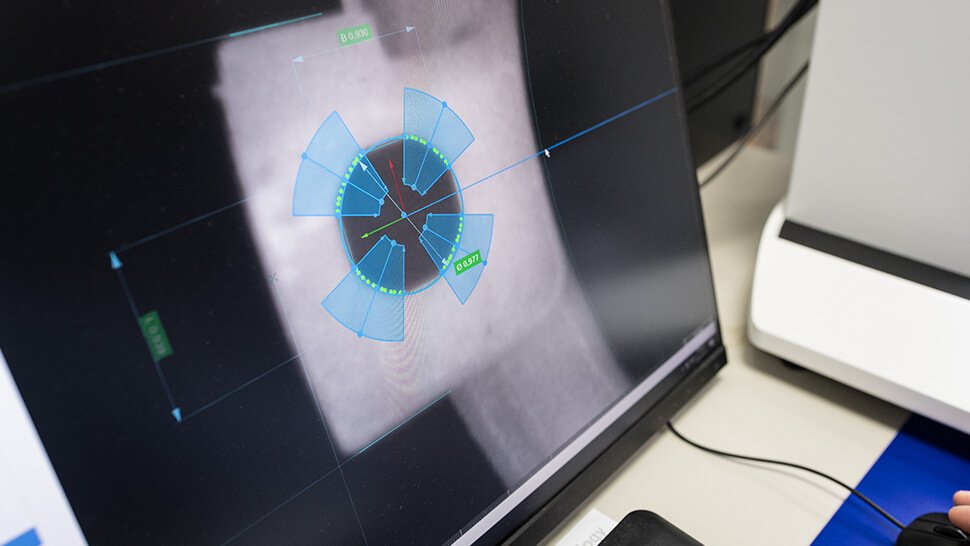

Die Software Zeiss Neo select erkennt mögliche Messelemente wie Kreise und Geraden. Wenn man mit der Maus über eines dieser Messelemente fährt, bekommt man mögliche Prüfmerkmale wie Radien, Abstände und Winkel automatisch angezeigt.

Ein Erfolgsfaktor ist und bleibt deshalb „die hervorragende Qualität unserer Teile“, erklärt Ehret. Um diese zu gewährleisten, arbeiten die Verantwortlichen immer enger mit Kunden und Lieferanten zusammen. Gemeinsam wird beispielsweise die Prüfstrategie für die einzelnen Teile festgelegt. Mittlerweile suchen sogar die Konstrukteure die Rückversicherung beim Qualitätsmanagement, ob sich die Konstruktion mit ihren Spezifikationen in der Realität messen und auswerten lässt.

Ein weiterer Punkt ist für die hohe Qualität mitverantwortlich: Das Unternehmen arbeitet seit Jahrzehnten mit Messtechnik von Zeiss. „Messtechnisch wurde in den vergangenen Jahren enorm aufgerüstet“, berichtet Bernd Föller, Leiter des Messlabors. Investiert wurde in drei O-Select, von denen jeweils eine an den Standorten in Ungarn und der Ukraine eingesetzt wird, und in den Computertomografen Metrotom 800.

Schnell und zuverlässig

Mit O-Select und der Software Neo select lassen sich Teile einfach und komfortabel in 2D messen. Denn „Messabweichungen und Bedienfehler sind durch das Personal nahezu ausgeschlossen, weil Beleuchtung und Fokussierung automatisch und optimal eingestellt werden. Wir sind in der Lage, auch komplexe Messungen sehr schnell und zuverlässig durchzuführen“, sagt Föller.

Wie einfach die Messung geht, demonstriert ein Mitarbeiter im Messlabor. Er prüft ein filigranes Teil der Magnetspule für ein Einspritzventil. Ein Teil, das früher taktil gemessen wurde und dafür zeitaufwändig aufgespannt werden musste. Die Messung mit O-Select erfolgt ohne Aufspannung. Der Bediener legt das Teil für die Serienmessung auf und drückt einen Knopf, der zahlreiche Automatikfunktionen des Gerätes in Gang setzt.

Selbst bei einer Einzelmessung oder beim Erstellen eines Prüfplans „sind nur wenige Klicks notwendig, um die gewünschten Prüfmerkmale auszuwählen.“ Statt durch Untermenüs zu navigieren, kann der Bediener mit der Software, die einfach zu verstehen und zu erlernen ist, direkt im Bild messen. Er muss bei den meisten Aktionen nicht einmal das Hauptfenster verlassen, was die Messungen einfacher und gleichzeitig zuverlässiger macht.

Um auch dreidimensional berührungslos messen zu können, stattete ODW-Elektrik das Messlabor in Steinau zusätzlich mit dem Metrotom aus. Dieser industrielle Computertomograf bietet laut Thomas Mack, Leiter Qualitätsmanagement, herausragende Möglichkeiten: „Mit nur einem Röntgenscan erhalten wir alle Daten, die wir für die Prüfung und Vermessung unserer Bauteile und Entwicklungen benötigen, bis hin zu eventuellen Einschlüssen, die ich bei einer 3D-Messung mit dem Koordinatenmessgerät gar nicht sehen kann.“ Das Erstellen eines Prüfplanes geht deutlich schneller als bei einer taktilen Herangehensweise. Die Zeiten von Messungen und Auswertung für Bemusterungen verkürzen sich zum Teil auf ein Viertel der vorherigen Zeit.

Von 2D zu 3D

Bevor der Automobilzulieferer in einen eigenen Computertomografen investierte, ließen sie einzelne Teile bereits im Zeiss Metrology Center in Köln durchleuchten. Die Auswertung der Punktewolken erfolgte inhouse – mit der Software Zeiss Neo insights. „Die intuitive Benutzeroberfläche zeigt mir, an welchem Punkt ich mich gerade befinde, und führt mich, wie ich es bereits von der Software gewohnt bin, an einem blauen Faden durch den gesamten Ablauf. Ich kann bei vielen Aufgaben mit der Maus direkt im Bildfenster arbeiten, anstatt irgendwelche Menüs zu klicken“, sagt Mack.

Im Messlabor prüft ein Mitarbeiter der ODW-Elektrik Teile mit Hilfe der Zeiss O-Select. Die zugehörige Software Neo select ist einfach und komfortabel zu bedienen. Messabweichungen und Bedienfehler sind nahezu ausgeschlossen, weil Beleuchtung und Fokussierung automatisch eingestellt werden. Foto: Zeiss

Als weitere Highlights nennt Mack die automatische Ausrichtung und die Materialdetektion, bei der unterschiedliche Materialkomponenten anhand ihrer jeweiligen Dichte erkannt und bei der Visualisierung mit kontrastierenden Farben belegt werden. Zudem ermöglicht die Software das Arbeiten an einer Offline-Programmierstation. Wie Mack betont, war die Software daher „ein wesentlicher Grund, warum wir uns für den Computertomografen von Zeiss entschieden haben.“

Auch die Software Zeiss PiWeb überzeugt. Sie bietet zahlreiche Darstellungs- und Auswertungsmöglichkeiten der Qualitätsdaten, um genau die Informationen zu generieren, mit denen sich Qualität und Effizienz bereits während des Produktionsprozesses erhöhen lassen. Das funktioniert laut Mack sehr gut: „Die Parts-per-Million-Rate liegt unter fünf. Das kann sich sehen lassen.“

Kontakt

Syra Thiel

PR-Beraterin

Agentur für Public Relations GmbH

Storymaker

Tübingen

Tel. +49 7071 93872-0

E-Mail senden

www.storymaker.de