Additive Fertigung

Schlanke Bauteile

dank Magnesium

Die additive Verarbeitung von Magnesium ist hochinteressant für Leichtbau und Medizintechnik. Magnesium ist mechanisch belastbar, bioresorbierbar und hat eine geringe Dichte. Doch die Verarbeitung ist komplex. Das Laser Zentrum Hannover (LZH) forscht an sicheren und effektiven Prozessen zum selektiven Laserstrahlschmelzen von Magnesium und Magnesiumlegierungen. Im Fokus steht die Fertigung dünnwandiger Bauteile, denn diese sind für bionische Konstruktionen und individuelle Blutgefäßimplantate interessant.

Im Bereich additive Fertigung ist das selektive Laserstrahlschmelzen (Laser Beam Melting, LBM) für viele Werkstoffe bereits industriell etabliert. Eine der Ausnahmen ist Magnesium. Der verfügbare Werkstoff ist sehr reaktiv. Daher ist ein sicheres Pulverhandling von besonderer Bedeutung. Zudem ist das Prozessfenster für diesen Werkstoff verhältnismäßig klein, denn bei Magnesium liegen Verdampfungs- und Schmelztemperatur sehr nah beieinander.

Bei der Verarbeitung entstehen zum einen massive Prozessemissionen, die den Prozess selbst beeinflussen können und daher aus der Prozesskammer geleitet werden müssen. Zum anderen bildet sich auf der Oberfläche eine Magnesiumoxidschicht aus, die erst durch einen erhöhten Energieeintrag in der nächsten Schicht wieder aufgebrochen werden muss: Es kommt zu Verdampfungen und Verunreinigungen in der Probe. Der LBM-Prozess für Magnesium befindet sich noch in der Erforschung. Der Werkstoff ist durch seine Eigenschaften, hohe spezifische Festigkeit bei gleichzeitig geringer Dichte, sehr interessant für den Leichtbau. Da es gut verträglich ist und sich im Körper wieder abbauen kann, eignet sich Magnesium außerdem gut für den medizinischen Einsatz.

Vom Vollkörper zu filigranen Strukturen

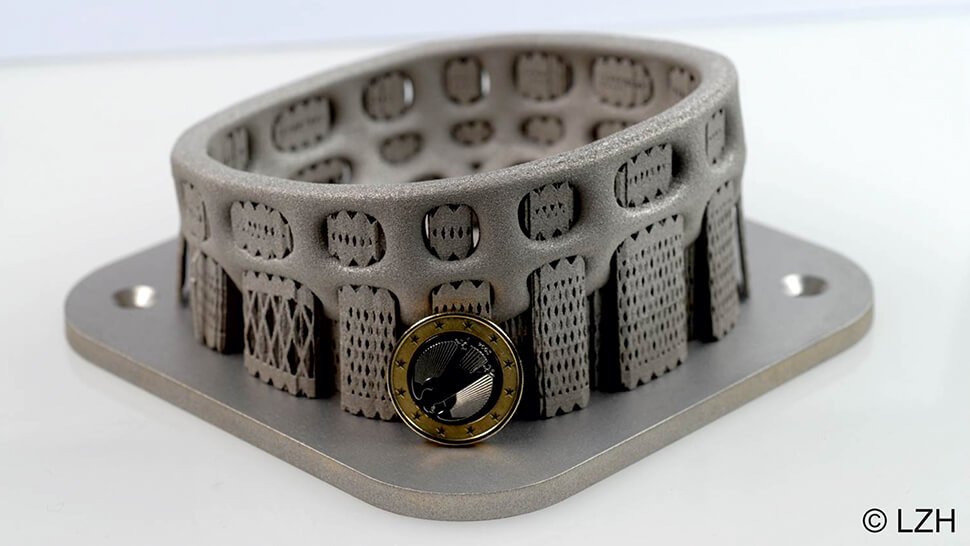

Bisher wurde vor allem die Herstellung belastbarer Vollkörper untersucht. Dabei sind dünnwandige Strukturen von großem Interesse für die Bionik und die Medizintechnik. Geht es um spezielle Formen, wie bei bionisch konstruierten Bauteilen oder um individuelle, möglicherweise verzweigte Implantate, bietet sich die additive Fertigung gegenüber konventionellen Verfahren an. Das LZH beschäftigt sich daher damit, wie Prozessparameter die Eigenschaften eines dünnwandigen Bauteils beeinflussen.

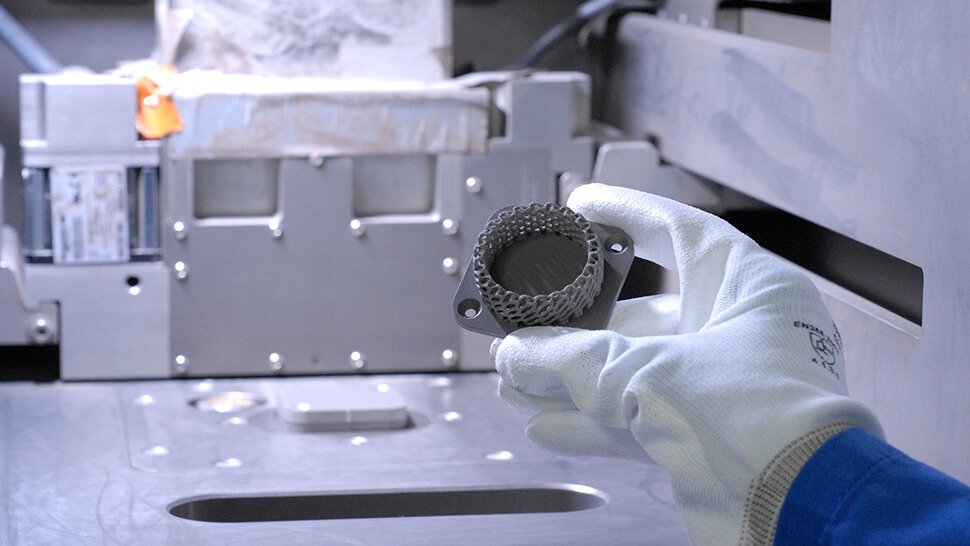

Am LZH werden Magnesiumbauteile in einer speziell angepassten Anlage additiv gefertigt. Fotos: LZH

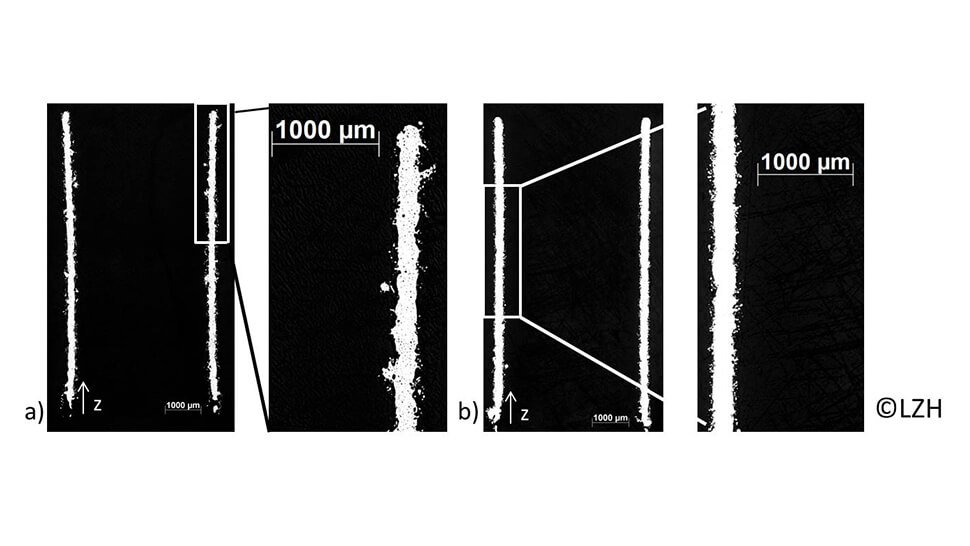

Zu viel Energie beim 3D-Druck mit Magnesium führt zu vielen, großen Poren und Anhaftungen (links), weniger Energie reduziert Größe und Anzahl der Poren (rechts).

Demonstratorbauteil aus der Magnesiumlegierung WE43 mit filigranen Strukturen.

Das LZH erforscht die additive Fertigung von Magnesiumbauteilen in kleinen und größeren Formaten.

Da Magnesiumlegierungen besser zu verarbeiten sind als reines Magnesium, setzen die Wissenschaftler mit WE43 eine Legierung ein. Dieser Legierung sind Yttrium und seltene Erden beigemischt. Genutzt wird eine speziell konzipierte Anlage der SLM Solutions Group AG. Diese Anlage ist überdruckfähig und kann mit Argongas geflutet werden. Die Bauraumverkleinerung auf 50 x 50 x 50 Millimeter ermöglicht es, auch mit kleineren Mengen zu arbeiten.

Keine Poren, keine Anhaftungen

Das Ideal einer dünnwandigen Struktur ist im Querschnitt eine gerade, durchgängige Linie ohne Poren oder Anhaftungen. Um dieses Ziel zu erreichen und das Prozessfenster einzugrenzen, haben die Wissenschaftlerinnen und Wissenschaftler verschiedene Schichtstärken und Prozessparameter, wie Laserleistungen und Scangeschwindigkeiten, variiert und ausgewertet. Das Ergebnis: Den einen optimalen Prozess gibt es nicht, sondern es gibt immer mehrere Möglichkeiten.

Entscheidend: der Energieeintrag

Wie dünn die gefertigten Strukturen werden können, ist direkt davon abhängig, wie viel Energie in das Pulver eingebracht wird. Dieser Energieeintrag setzt sich aus Laserleistung und Scangeschwindigkeit zusammen. Wenn der Laser das Pulver aufschmilzt, entsteht ein Schmelzbad. Je weniger Energie dazu verwandt wird, umso kleiner ist das Schmelzbad und umso dünnwandigere Strukturen können aufgebaut werden.

Für besonders belastbare Teile sollten diese sehr wenige Poren enthalten. Nötig ist dazu ein mittlerer Energieeintrag. Zu viel Energie lässt das Material verdampfen, zu wenig Energie schmilzt das runde Pulvermaterial nur partiell auf. In beiden Fällen entstehen Poren. Ein mittlerer Energieeintrag bringt die besten Ergebnisse.

Die dünnwandigen Proben wiesen in den Untersuchungen des LZH mehr oder weniger stark ausgeprägt Anhaftungen, so genannte Ansinterungen, auf. Diese entstehen am Rand des Schmelzbades, wenn Pulverpartikel nicht komplett aufgeschmolzen werden. Die Anhaftungen lassen sich reduzieren, wenn der Prozess mit hoher Laserleistung und langsamer Scangeschwindigkeit gefahren wird, der Energieeintrag also hoch ist.

Wenig Energie: dünne Strukturen. Mittlere Energie: wenig Poren. Hohe Energie: wenig Anhaftungen. Dünnwandige, belastbare Bauteile mit geringer Probenrauheit lassen sich nur mit Kompromissen erreichen. Die Wissenschaftler setzen daher auf einen geringen bis mittleren Energieeintrag für belastbare Bauteile. Die Anhaftungen reduzieren sie in einem zweiten Schritt durch eine chemische Nachbehandlung.

Im Konsortium „RESPONSE“ beschäftigt sich das LZH weiter mit dem Thema. Die Forscher wollen die zugrundeliegenden Einzelprobenuntersuchungen nutzen, um das Prozessfenster einzuschränken und die filigranen Strukturen zu optimieren. RESPONSE wird im Rahmen des Programms „Zwanzig20 – Partnerschaft für Innovation“ durch das Bundesministerium für Bildung und Forschung gefördert.

Kontakt

Yvonne Wessarges

Laser Zentrum Hannover e.V.

Hannover

Tel. +49 511 2788-346

E-Mail senden