Titelinterview

Wir fertigen digitalisiert

Der Werkzeug- und Formenbau steht vor großen Herausforderungen. Er entwickelt sich vom Partner zum vollständigen Dienstleister. Das stellt einige Unternehmen vor besondere Herausforderungen, insbesondere, wenn sie auch noch Hilfestellung bei der Finanzierung von Projekten leisten sollen. Darauf macht Marco Schülken, Vorsitzender des VDMA Werkzeugbau und Geschäftsführer der Schülken Form GmbH mit Sitz in Waltershausen, Thüringen, im Gespräch mit Georg Dlugosch, Chefredakteur des IndustryArena eMagazines, aufmerksam.

Wie ist der aktuelle Stand beim Thema Industrie 4.0 im Werkzeug- und Formenbau?

Schülken: Im Werkzeugbau ist Industrie 4.0 bei einem Teil der etwa 3800 Betriebe in Deutschland im Einsatz. Darunter ist beispielsweise das Shopfloor-Management zu verstehen. Wir fertigen digitalisiert. Die Fertigung funktioniert nahezu papierlos. Das ist in gut aufgestellten Werkzeugbauunternehmen üblich. In der Verbindung zwischen Werkzeugbau und Kunde kommt Industrie 4.0 ebenfalls zum Tragen. Die Kunden legen immer mehr Wert auf Sensorik im Werkzeug. Sich selbst regelnde, adaptive Systeme und ein Service, der im Idealfall aus der Ferne Hilfestellung leisten kann, gehören zum Alltag.

Wie kann dieser Service aus der Ferne aussehen?

Schülken: Es gibt verschiedene Ansätze. Aus meiner Sicht hat die Datenbrille eine große Zukunft im Werkzeugbau. Unsere Kunden werden mit Datenbrillen ausgerüstet. Im Bedarfsfall können wir durch das Auge des Kunden in unser Werkzeug schauen. Wenn beispielsweise das Werkzeug beschädigt ist durch einen falschen Parameter oder durch einen Bedienfehler, schaut der Kunde in das Werkzeug hinein und wir können aus der Ferne das gleiche wahrnehmen. Dadurch können wir Fehler schon eingrenzen. Parallel dazu können wir Daten aus dem Werkzeug ziehen und das Werkzeug fragen, mit welchen Parametern es verwendet worden ist. Wenn wir den Fehler lokalisiert haben, können wir Ersatzteile fertigen oder direkt eine Handlungsempfehlung geben, wie der Fehler selbst behoben werden kann. Diese Handlungsempfehlungen können wir ihm sogar direkt in die Brille hineinspielen und parallel zur Realität auf die Brille projizieren. Der Hersteller der Brille spielt keine Rolle, aber wichtig ist das dafür ausreichende Datennetz. Da fehlen uns noch konkrete Erfahrungen.

Wie weit ist die Digitalisierung bei der Erstellung der Werkzeuge?

Schülken: Bei der Erstellung der Werkzeuge versuchen wir, die nicht wertschöpfenden Tätigkeiten von den Mitarbeitern wegzunehmen und durch digitale Assistenzsysteme zu ersetzen. Ein sich selbst erstellendes Werkzeug wird es wohl kaum geben, aber eine Elektrode beispielsweise, die sich selbst ableitet, ist aus meiner Sicht schon eine große Hilfe.

Wie weit geht der Trend zur Automatisierung?

Schülken: Wir sind ja gewissermaßen zur Automatisierung gezwungen, weil uns Fachkräfte fehlen.

Wie viele Fachkräfte fehlen?

Schülken: Bei uns im Haus fehlen ungefähr zehn Prozent. Wir sind allerdings in der glücklichen Lage, dass wir unser Demografieproblem vor vier Jahren gelöst haben. Da haben wir die Chance genutzt, auf jüngere Kollegen zurückzugreifen. Unsere Ausbildungsquote beträgt zudem 15 Prozent der Belegschaft. Ausbildung in Deutschland ist zwar teuer, aber zielführend. Denn der Mitarbeiter kennt die Abläufe im Betrieb und hat das gelernt, was er braucht.

Marco Schülken, Vorsitzender des VDMA Werkzeugbau und Geschäftsführer der Schülken Form GmbH. Foto: Schülken Form

Welche Vorteile der Digitalisierung sehen Sie noch?

Schülken: Ein Vorteil liegt auf der Hand. Wo Papier liegt, kann damit ein Fehler verbunden sein. So gesehen ist die Arbeit mit Papier wahnsinnig teuer. Früher hat man ein Werkzeug konstruiert und daraus eine Zeichnung abgeleitet. Diese Fertigungszeichnung wird heute gar nicht mehr angefertigt. Inzwischen werden die CAD-Daten genutzt. Damit spart man sich eine aufwändige Zeichnungserstellung. Und man schließt Fehler aus.

Warum werden immer mehr Sensoren in die Werkzeuge eingebaut?

Schülken: Die Sensorik ist die Sicherheit für unsere Kunden, dass ihr Werkzeug sich während des Produktionsprozesses voll automatisch überwacht. Das Werkzeug stellt beispielsweise fest, dass der Prozess nicht mehr wie geplant abläuft, und liefert dann einen Alarm ab. Bei unseren Kunden im medizinischen Bereich wird nahezu alles abgefragt.

Sie arbeiten also schon mit einer Unmenge von Daten?

Schülken: Wir nicht. Weil wir aktuell diese Daten noch nicht auslesen. Im Moment ist es noch nicht erforderlich, weil es Daten sind, die nur der Kunde in seinem Prozess benötigt. In Zukunft werden wir jedoch wohl auch auf diese Daten zugreifen.

Sind in Ihrer Branche die offenen Fragen zum Umgang mit Daten geklärt?

Schülken: Diese Problematik wie Eigentümerschaft oder Übermittlung spielen bei uns keine Rolle, weil es sich nicht um geheime Daten handelt, sondern um die Frage, mit welchen Parametern der Kunde einen Prozess gefahren hat. Da würde der Kunde auch kein Know-how verlieren.

Müssen die Zykluszeiten immer kürzer werden?

Schülken: Die Zykluszeit ist immer ein wichtiges Thema. Ich gehe mal von unserem Betrieb aus. Wir sind stark spezialisiert auf die Herstellung von hochfachigen Werkzeugen für den Medizin-und Verpackungsbereich. Da ist die Zykluszeit ein Riesenthema. Und wesentlich wichtiger als die Kosten des Werkzeugs. Im Werkzeugbau gibt es viele Spezialisierungen. Wir haben uns spezialisiert auf sehr kleine Kunststoffteile in sehr hohen Ausprägungsmengen, beispielsweise mit 96-fachigen Werkzeugen. Andere Unternehmen arbeiten mit glasfaserverstärkten Kunststoffen oder sehr dickwandigen Teilen.

Welche Veränderung erkennen Sie in Ihrer Arbeit?

Schülken: Der Kunde sieht nicht mehr den reinen Werkzeugbau als Partner, sondern er erwartet einen Full-Service-Dienstleister. Und möchte am liebsten eine fertige Lösung. Deshalb haben wir uns so weiterentwickelt, dass wir dem Kunden schon bei der Konstruktion des Bauteils helfen können. Wir beschäftigen uns also schon weit vor der Herstellung eines Werkzeugs mit dem Kunststoffteil. In unserer Simulationsabteilung optimieren wir den Artikel für den Spritzguss. Sämtliche Faktoren werden berücksichtigt, um das Werkzeug produktionsgerecht auszulegen. Es hat sich viel verlagert vom Werkzeugbau in die Prozesse, die vorher liegen. Auch an den Maschinen entwickelt sich viel in Richtung Arbeitsvorbereitung.

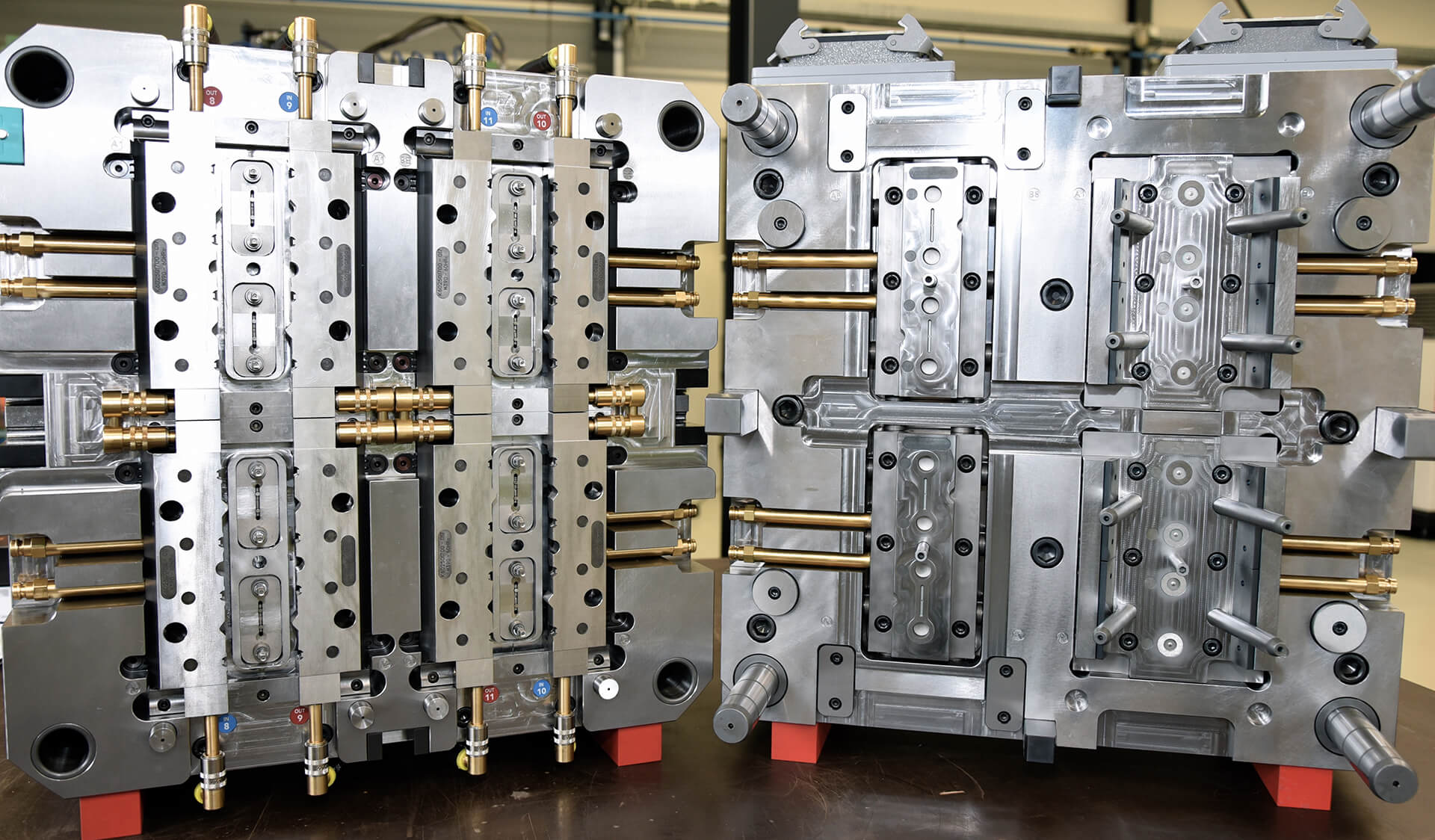

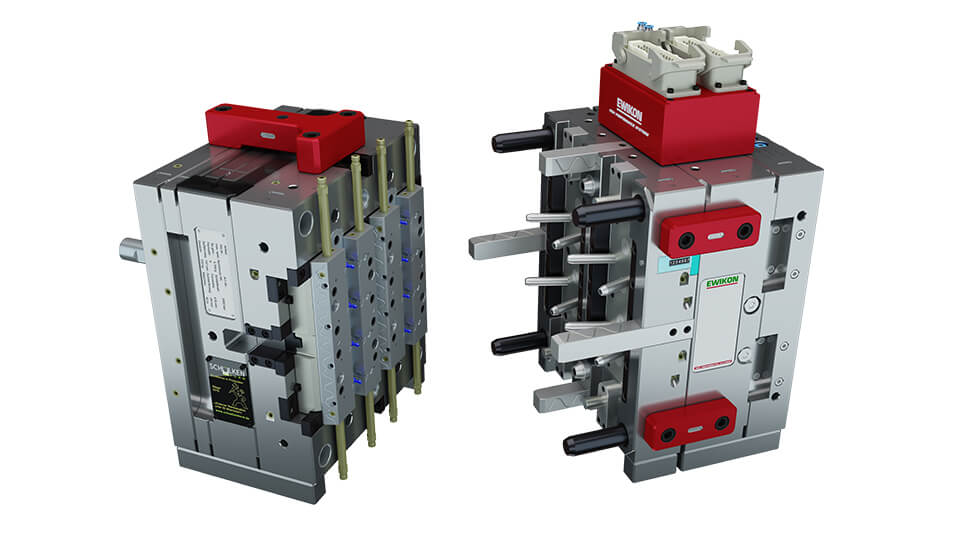

Foto: Schülken Form

Welchen Trend beobachten Sie im Werkzeug- und Formenbau?

Schülken: Der wichtigste Trend ist die starke Spezialisierung. Jeder Werkzeugbau muss versuchen, eine Nische zu finden. Aus meiner Sicht ist es unmöglich, in mehreren Bereichen gleich gut zu sein. Der Werkzeugbauer steht vor der Entscheidung, sich zu spezialisieren. Entweder er produziert beispielsweise Kleinteile für den Medizinbereich oder größere Teile für Automotive, Haushalt und andere Branchen.

Wirkt sich der Trend zur Individualisierung auch beim Formenbau aus?

Schülken: Da hat man Lösungen entwickelt, dass beispielsweise Wechselformen hergestellt werden. Der Kunde kann mitten im Prozess die Formeinsätze wechseln, um die Produkte anzupassen. Dieser Vorgang lässt sich inzwischen teilweise sogar schon automatisiert abwickeln.

Welche Strategie verfolgen Sie als Werkzeugbauer?

Schülken: Der Werkzeugbauer muss eine Vision haben. Man muss schon frühzeitig wissen, wie man beispielsweise in fünf Jahren aufgestellt sein will. Der deutschsprachige Werkzeugbau gehört weltweit zum Top-Level. Dafür muss man jedes Jahr in neue Technologien investieren, und beispielsweise das Potenzial der Kombination aus additiver und konventioneller Technologie beachten oder die Intralogistik weiterentwickeln.

Wo liegen die Chancen der additiven Herstellung?

Schülken: Die additive Fertigung hat große Vorteile bei der konturnahen Kühlung gebracht. Dieses Thema zieht sich schon seit einigen Jahren durch unsere Produkte. Für die kleineren Unternehmen lohnt es sich jedoch nicht, eigene 3D-Drucker anzuschaffen. Da werden Hybridmaschinen benötigt, um Vor- und Nachbearbeitung übernehmen zu können.

Wo ist das Problem bei den Maschinen, die am Markt erhältlich sind?

Schülken: Wir haben noch nicht die zu 100 Prozent passende Lösung gefunden. Einige technische Fragen sind noch nicht ausgereift. Vielleicht werden während der Intec und Z in Leipzig neue Ansätze zu sehen sein.

Was wird sich in den nächsten fünf Jahren in der Branche verändern?

Schülken: Zunächst einmal befürchte ich, dass wir in diesem Jahr mit einer Marktbereinigung rechnen müssen. Viele Unternehmen, die im Automotivbereich unterwegs sind, müssen komplett umdenken. Einerseits geht der Anteil an Kunststoffteilen im Automobil zurück. In Oberklassefahrzeugen ist fast kein Knopf mehr drin, dafür besteht alles zur Handhabung aus einem Display. Andererseits geht es um die Frage, wie stark sich die Elektromobilität durchsetzen wird. Dadurch werden sich die Bauteile massiv ändern. Darin verbergen sich viele Chancen. Bei den Automobilherstellern werden derzeit viele Projekte gestoppt, weil keiner weiß, wie es weitergeht.

Der Werkzeugbau verliert Aufträge?

Schülken: Der Werkzeugbau steht am Anfang der Kette. Er ist schon zwei Jahre involviert, bevor ein Fahrzeug auf den Markt kommt. Zudem hat der Werkzeugbau in den vergangenen Jahren immer mehr geholfen, Projekte zu finanzieren. Da spielt man praktisch die Bank für die großen Hersteller. Von diesen Erwartungen muss der Werkzeugbau entlastet werden. Es funktioniert nicht, dass der Werkzeugbau immer mehr leistet, aber immer später sein Geld bekommt. Das werden etliche Unternehmen finanziell nicht überleben.

Kontakt

Marco Schülken

Vorsitzender VDMA Werkzeugbau

Geschäftsführer

Schülken Form GmbH

Waltershausen

Tel. +49 36259 526 - 14

E-Mail senden