Titelthema

Zukunft aus eigener Herstellung

Eine eigene In-House-Werkzeugfertigung baut die Adolf Föhl GmbH + Co KG, Rudersberg, auf. Der Hersteller von Zinkdruckgussteilen hat die 20 Jahre alten Anlagen bisher hauptsächlich zur Werkzeugreparatur verwendet. Jetzt werden sie durch eine komplett automatisierte Zelle von GF Machining Solutions GmbH ersetzt. Mit der sechs mal sechs Meter großen Anlage kann das Unternehmen wieder selbst Werkzeuge herstellen – eine Entscheidung, die Vorteile, aber auch neue Herausforderungen mit sich bringt.

Das schwäbische Gießereiunternehmen Föhl generiert mit 700 Mitarbeitern in fünf Werken in Deutschland und China 107 Millionen Euro Umsatz im Jahr. Als Tier-2-Automobilzulieferer fertigt das Unternehmen Antennensockel, Stecker, Kugelpfannen für Gasfedern, Schalthebel und Bauteile für Gurtrückhaltesysteme. So entsteht eine vielfältige Produktpalette mit mehr als fünf Millionen Teilen, die pro Tag ausgeliefert werden.

Um die Zinkdruckgussmaschinen zu betreiben, werden Werkzeuge benötigt. „Uns war immer klar, dass das Werkzeug im Gießprozess die Schlüsselrolle spielt, mehr noch als die Maschine“, meint Ulrich Schwab, Geschäftsführer Technik bei Föhl. „Wir wollten unser Know-how in diesem Bereich nicht aus der Hand geben, um nicht von externen Werkzeugbauern vollkommen abhängig zu werden.“

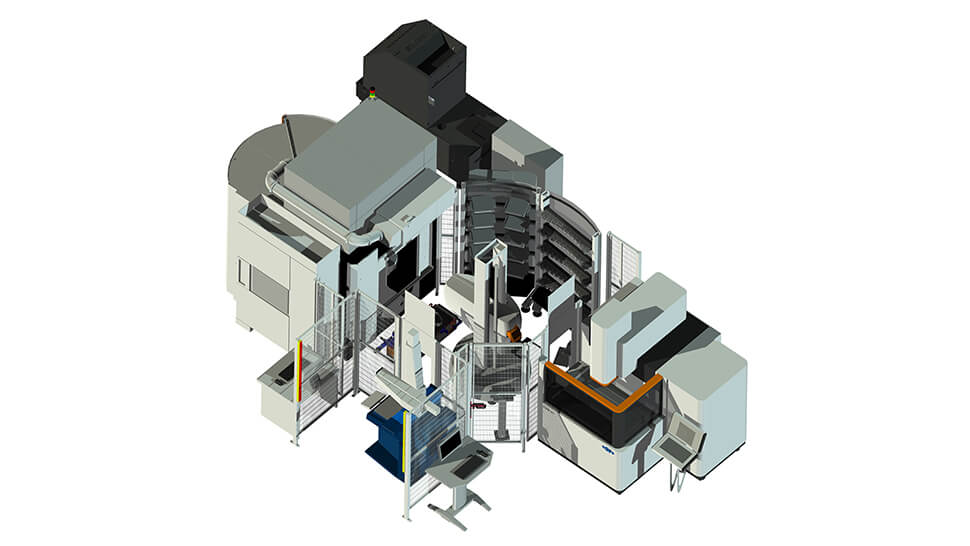

Das Form Werk von GF Machining Solutions besteht aus einer sechs mal sechs Meter großen Zelle mit einer Senkerodiermaschine AgieCharmilles Form 300 (rechts), einer Fünf-Achs-Fräsmaschine Mikron Mill S 600 U (links), die sowohl Stahl als auch Kupfer und Graphit nass fräst, und einer Messanlage von Zeiss (vorne). Verbunden sind diese Maschinen durch das Automationssystem Transformer von System 3R. Foto: GF Machining Solutions

Es war Zeit zu handeln: Föhl hatte seit zehn Jahren keine Werkzeuge mehr selbst gefertigt. Zwar gab es eine Formenbauabteilung, aber sie war vor allem mit der Reparatur von Werkzeugen aus der Produktion betraut und mit 20 Jahre alten Maschinen ausgestattet. „Wir haben uns dann entschieden, die Werkzeuge wieder selbst zu bauen, um das Know-how zu retten und zu erweitern“, erklärt er.

Alles aus einer Hand

Diese Entscheidung hatte weitreichende Konsequenzen: Um selbst Werkzeuge herstellen zu können, wurde eine komplett neue, automatisierte Maschinenzelle installiert. Das sechs mal sechs Meter große, so genannte Form Werk der GF Machining Solutions – bei Föhl nennt man es Mold-Center – besteht aus der Senkerodiermaschine AgieCharmilles Form 300, der Fünf-Achs-Fräsmaschine Mikron Mill S 600 U und einer Messmaschine von Zeiss, verbunden durch das Automationssystem Transformer von System 3R. Diese Maschinen verwenden Spannmittel von System 3R.

Insgesamt wurde fast eine Million Euro investiert. GF-Verkaufsingenieur Josip Ljubas blickt zurück: „Was mich beeindruckt hat, war der mutige Schritt, den Föhl vollzogen hat, von vielen älteren einzelnen Anlagen hin zu einer automatisierten Zelle, die alle Bearbeitungsschritte umfasst. Das ist ein noch größerer Schritt als der Kauf einer neuen Fräs-, Senk- und Messmaschine, die jeweils autark für sich arbeiten.“

Tim Roolf von Föhl vor dem Work-Shop-Manager des Form Werks. Rechts ist die Senkerodiermaschine Agie-Charmilles Form 300 zu sehen. Foto: GF Machining Solutions

Für diesen Schritt gab es gute Gründe. Wichtig war vor allem der Wunsch, bestehendes Know-how auszubauen. Doch auch die besondere Unternehmenskultur von Föhl spielte eine Rolle: Sie steht unter dem Leitsatz „Wertschöpfung durch Wertschätzung.“ Diesem Grundsatz folgend wurden auch die Belange der Mitarbeiter betrachtet: „Wir haben festgestellt, dass unsere jüngeren und sehr gut ausgebildeten Mitarbeiter selbst Werkzeuge bauen wollen. Auf Dauer genügt es ihnen nicht, Werkzeuge in Stand zu halten“, erinnert sich Schwab. „Ein weiterer Grund war, dass man nach genauerer Betrachtung der Ansicht war, dass sich die Investition gegenüber dem externen Werkzeugbau über die Jahre amortisiert.“

Flexibilität, Prozesssicherheit und Wirtschaftlichkeit

Um diese Amortisierung sicherzustellen, war es nötig, den Produktionsprozess zu automatisieren. Die besondere Herausforderung dabei ist, dass das Form Werk über den Bau von Werkzeugen hinaus auch als Servicecenter für die Gießerei betrieben wird. „Es ist eine sehr flexible Arbeit“, meint Dieter Forstner, Werkzeugbauleiter bei Föhl. „Wenn ein Werkzeug in der Produktion ausfällt, muss es schnell repariert werden können.“ Dieser Anforderung ist die Lösung gewachsen, denn ein neuer Auftrag kann mit höchster Priorität mitten hinein in den laufenden Fertigungsprozess eingeschleust werden.

Nachdem er abgeschlossen ist, läuft der vorherige Auftrag automatisch weiter. So kann die Anlage trotz der Flexibilitätsanforderungen automatisiert laufen. Dies hat entscheidende Vorteile: „Wir haben mehr Laufzeit mit weniger personellem Aufwand“, erklärt Forstner. „Zudem ist die Qualität immer gleich. Solange die Anlage richtig bestückt ist, haben Fehler, die von Menschen gemacht werden, keine Auswirkung“, fügt Schwab hinzu.

Dieter Forstner, Werkzeugbauleiter (links), und Thomas Herper, Leiter der Entwicklung, vor der Fünf-Achs-Fräsmaschine vom Typ Mikron Mill S 600 U. Die Besonderheit an dieser vollautomatisierten Maschine ist die Möglichkeit, Graphit, Kupfer und Stahl nass zu fräsen, ohne sie zwischen dem Materialwechsel reinigen zu müssen. Foto: GF Machining Solutions

Ein weiterer Aspekt der Automatisierung ist die Einbindung der Messmaschine von Zeiss. „Während des Planungsprozesses stellte sich die Frage: Ist Messen überhaupt notwendig? Wie viele Teile entsprechen nicht den Anforderungen, jetzt, da wir nachmessen?“, erinnert sich Ljubas.

Deshalb wurde die Messmaschine in die Zelle eingebunden. „Durch das automatisierte Messen habe ich kürzere Wege und eine höhere Prozesssicherheit. Für uns ist es daher wichtig bei der Qualitätskontrolle. Ein Mitarbeiter kann mal ein Plus statt eines Minus eingeben. Das kann passieren, doch unsere Qualität muss ich belegen können. Für diesen Nachweis messen wir nach. Dabei zählt vor allem die Sicherheit, zumal uns das automatisierte Messen gar nicht aufhält“, erläutert er.

Die Rechnung der Automatisierung scheint aufzugehen. „Wir haben zwischen September 2017 und Mai 2018 unsere gesetzten Ziele erreicht. Diesen Posten hätten wir sonst eins zu eins extern vergeben, plus Aufschlag für den Gewinn.“ Besonders beeindruckend ist, dass diese Zahlen bei aktuell 35 bis 40 Prozent Auslastung erreicht werden. „Wir beschönigen da nichts“, meint Thomas Herper, Leiter der Entwicklung. „Wir haben also auch noch Luft nach oben.“

Heißkanaltechnik für Zinkdruckguss

Innovation wurde schon immer großgeschrieben. So gilt das Werk in Michelau als eine sehr moderne Druckgießerei. Diese Entwicklung wird konsequent weitergetrieben. Föhl arbeitet bereits seit 2011 an einer neuartigen Gusstechnologie: Die aus dem Kunststoffspritzguss bekannte Heißkanaltechnik wird im Zinkdruckguss eingesetzt. Dabei werden die Düsen direkt auf das Bauteil gesetzt. Eine Entfernung des Angusses ist nicht mehr nötig.

„Das Ziel muss es sein, die Anzahl der Teile zu verdoppeln, aber auf der gleichen Maschine zu bleiben. Und das gelingt uns mit dieser Technologie“, erklärt Herper. „Luft ist der Feind des Gießers. Dadurch, dass wir Gießlauf und Anschnitt auf ein Minimum reduzieren oder komplett wegfallen lassen, kommt weniger Luft in unsere Form.“ Dadurch können Einschlüsse, die Schwachstellen verursachen, vermieden werden. Auch die Umwelt gewinnt: „Wir sparen Energie ein und wir sparen Kreislaufmaterial durch den Wegfall der Angüsse ein“, erläutert er. Durch das neue Form Werk können diese Werkzeuge nun intern gefertigt werden. Dies beschleunigt nicht nur die Fertigung von Prototypen, es schützt auch das über Jahre erarbeitete Know-how. Die Zukunft dieser Technik ist vielversprechend: „Bei 40 Prozent unserer Neuaufträge verwenden wir bereits diese für Großserien bestimmte Heißkanaltechnologie“, bilanziert Herper.

Auch bei Graphit saubere Arbeit

Eine technische Besonderheit der neuen Maschine ist die Fertigung der Elektroden der Senkerodiermaschine aus Graphit. „Von Kupfer- auf Graphitelektroden umzustellen, war ein Riesenschritt für uns“, erklärt Forstner. Ermöglicht wird dies durch die Mikron Mill S 600 U, die sowohl Stahl und Kupfer als auch Graphit nass fräst und damit vielseitig einsetzbar ist. „Ein entscheidender Punkt war die Nassbearbeitung von Graphit. Graphit ist zwar eine feine Sache, aber er produziert Staub.“ Die Lösung von GF gewährleistet, dass dieser Staub nicht in der Bearbeitungszelle landet, sondern durch Flüssigkeit aufgenommen und aus der Maschine gefiltert wird.

Mutige Schritte für gemeinsamen Erfolg

Um die Entscheidung zu treffen, hat sich Föhl etwa ein Jahr Zeit gelassen. In dieser Zeit wurden viele Aspekte betrachtet. „Wir haben uns da keinen Druck gemacht. Es waren drei Mitbewerber im Rennen, und auch diese waren alle stark. Alle im Team haben damals eine Pro-und-Kontra-Liste erstellt. Dabei war nicht nur die Nähe zu GF ein wichtiger Faktor“, meint Herper.

„Wir haben verschiedene Szenarien durchgespielt, von einzelnen automatisierten Anlagen über jeweils zwei verbundene Anlagen hin zu der jetzt hier umgesetzten Komplettlösung“, erläutert Ljubas weiter. Föhl hat Mut bewiesen: „Dadurch, dass wir sowieso 20 Jahre alte Anlagen ersetzen und viel Neues lernen mussten, war die Umstellung zur Vollautomatisierung für uns ähnlich aufwendig wie der Schritt zur Teilautomatisierung gewesen wäre“, erklärt Forstner. „Daher haben wir dann gleich den großen Schritt zur Komplettlösung gewagt.“

Diese beiden Geräte werden für das Reinigen des Kühlschmiermittels verwendet. Dabei ist die Anlage rechts eine Filterkartusche, die den Graphitstaub herausfiltert und so das Graphitnassfräsen ermöglicht. Foto: GF Machining Solutions

„Zu Beginn war bei uns durchaus eine Skepsis vorhanden, die mittlerweile einer Aufbruchsstimmung gewichen ist“, meint auch Herper. „Man muss immer bedenken, wo wir herkommen. Wir hatten davor zehn Jahre lang keine neuen Werkzeuge gebaut und haben nun dieses System.“ Überzeugt hat auch die qualitativ hochwertige Konstruktion der Mikron Mill S 600 U mit Linearantrieben und die zu den Anforderungen passenden Verfahrwegen gepaart mit der Möglichkeit, Stahl, Kupfer und Graphit auf einer Maschine zu fräsen. Obwohl diese Lösung relativ neu auf dem Markt war, war bei Föhl klar, dass dies die beste Lösung für den automatisierten Mischbetrieb ist. Nur so war es möglich, ohne manuellen Eingriff zwischen der Nass- und Trockenbearbeitung zu wechseln.

Ein weiterer Grund für die Entscheidung war, dass Maschinen, Automation und Spannmittel aus einer Hand kommen. Dadurch konnte der Umstellprozess sicher durchgeführt werden. „Auch die Einbindung der Messmaschine war bei dieser Lösung durch die Reichweite des Transformers nur bei GF gegeben“, ergänzt Ljubas. Überzeugt hat auch die Skalierbarkeit des Systems: „Ein Grund für den Transformer war, dass wir, sollten in der Zukunft größere Kapazitäten notwendig werden, ihn einfach auf Schienen setzen können, um mehr Anlagen dazu zuschalten“, erinnert sich Schwab.

Dieter Forstner ist begeistert: „Wir sind immer noch in diesem Umstellungsprozess, aber wir sind schon weit gekommen. Momentan sind wir daran, rConnect weiter auszubauen. Mit dem rConnect-Modul „Live Remote Assistance“ können wir unsere Maschinen im Fall einer Störung mit GF verbinden. Die Fehlersuche läuft online und vereinfacht den Prozess erheblich. Das hat uns schon bei der Einführung sehr unterstützt.“

Kontakt

Gabriele Urhahn

Leiterin Marketing / Kommunikation

GF Machining Solutions GmbH

Schorndorf

Tel. +49 7181 926 300

E-Mail senden