Forschung

Die Umwelt profitiert von hybriden Prozessen

Weniger Materialeinsatz und weniger Kohlendioxidausstoß ist das Ziel eines Forschungsprojekts zur Entwicklung eines hybriden Verfahrens. Wenn Blechumformung mit additiver Fertigung geschickt kombiniert wird, dann soll nur noch die Hälfte an Material benötigt werden. Gleichzeitig wird die Freisetzung von Kohlendioxid (CO2) um Tausende von Tonnen reduziert. Vor einem Jahr startete in Erlangen das Verbundvorhaben „HyConnect – Ressourcenminimale Fertigung durch hybride und hochvernetzte Prozesse“. Wissenschaftlerinnen und Wissenschaftler zweier WGP-Institute haben sich mit vier industriellen Partnern zusammengefunden.

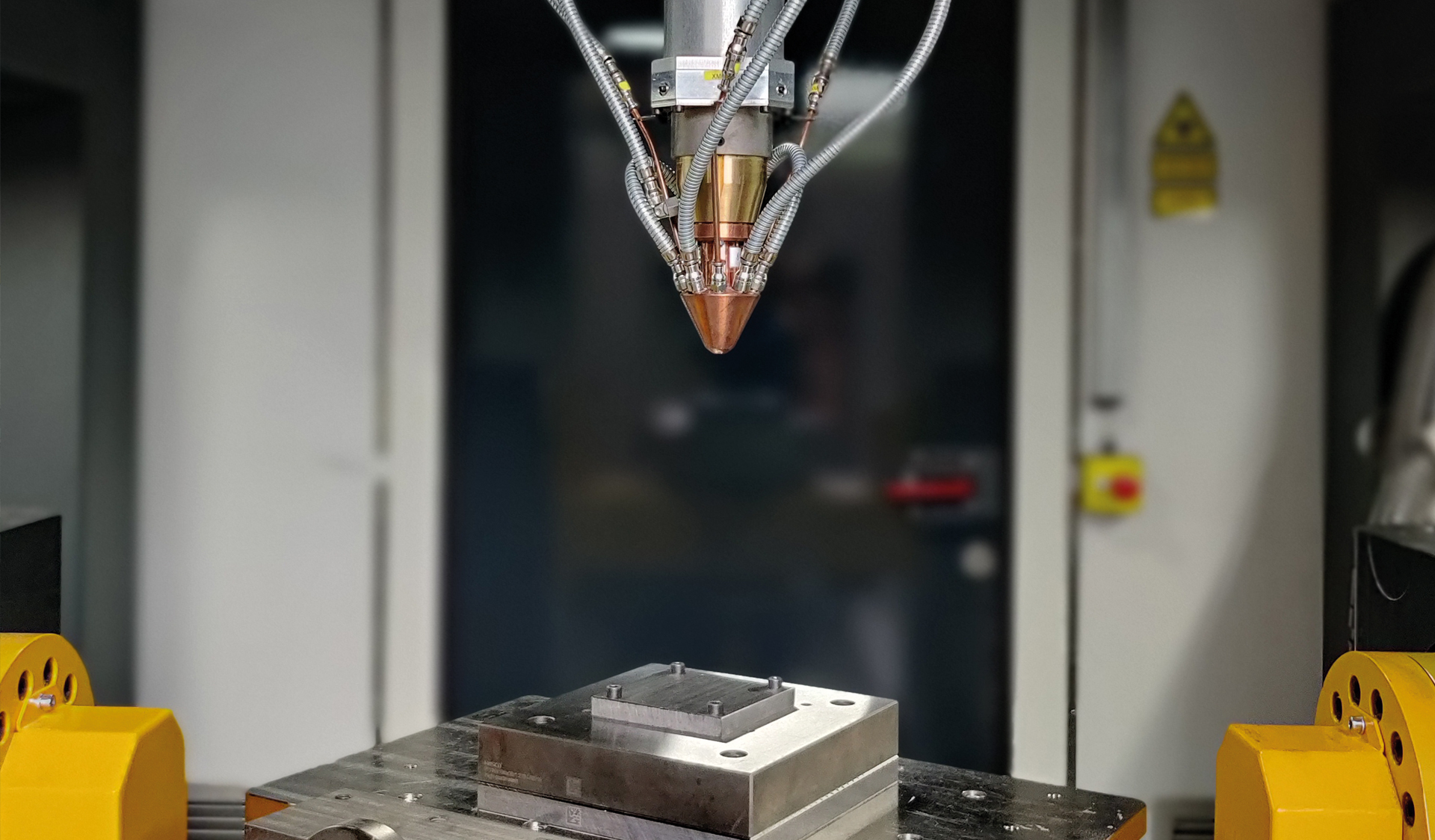

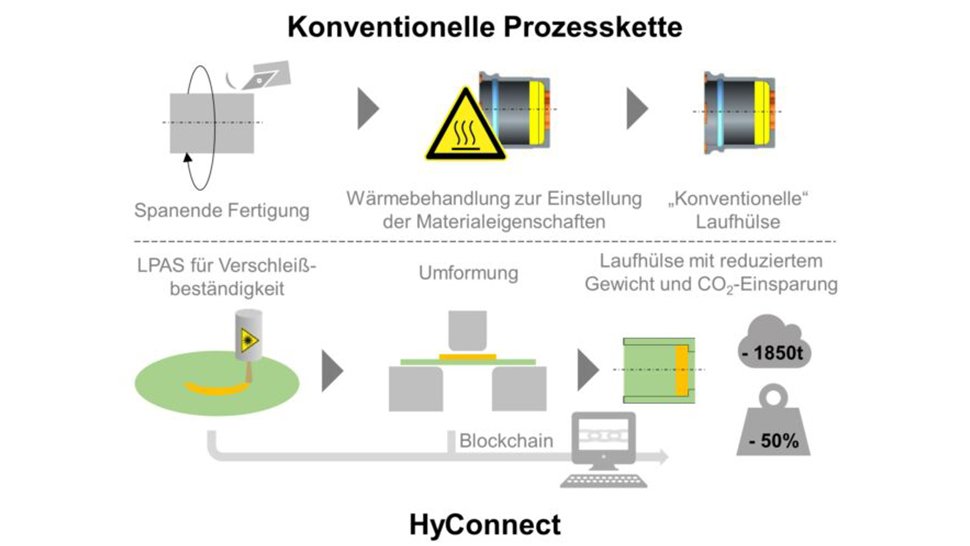

Das Ziel: Den enormen Nachhaltigkeitswert hybrider Prozesse aufzuzeigen. Als Anwendungsbeispiel haben die Forschenden die Produktion von Laufhülsen gewählt. „Wenn wir die bisherigen energieintensiven Fertigungsprozesse durch eine Prozesskette ersetzen, die umformtechnische mit additiven Fertigungsverfahren verknüpft, rechnen wir mit Materialeinsparungen von 50 Prozent”, berichtet Prof. Marion Merklein. „Daneben schätzen wir, mit dem neuen Verfahren bei einer Stückzahl von 500.000 knapp 2000 Tonnen CO2 einsparen zu können.” Als Demonstrator dient die Fertigung einer Laufhülse mittels kombiniertem Laserpulverauftragschweißen (LPAS) und Tiefziehen. Parallel dazu entwickeln die Forschenden eine Plattform für den unternehmensübergreifenden Austausch und die Analyse von Produktionsdaten.

Vergleich der konventionellen mit der hybriden Prozesskette | Quelle: LFT Erlangen

Minimierung der Ressourcen

Mit Hilfe der Umformtechnik lassen sich Bauteile bei kurzen Zykluszeiten in großen Stückzahlen herstellen. Gut reproduzierbare Bauteileigenschaften und hohe Materialeffizienz stehen jedoch hohen Werkzeugkosten und geringer Flexibilität der geometrischen Gestaltung gegenüber.

Die additive Fertigung gilt als ressourceneffizient. Durch den werkzeuglosen Ansatz können kostengünstige Kleinserien und Teile mit hoher geometrischer Komplexität hergestellt werden. Die als hybride Fertigung bezeichnete Kombination aus Blechumformung und additiver Fertigung beherbergt großes Potenzial und soll die Vorteile beider Verfahrensklassen kombinieren.

Bei HyConnect richten die Wissenschaftler der WGP gemeinsam mit den Industriepartnern ihr Augenmerk auf die gegenseitige Beeinflussung der Prozesse innerhalb der Prozesskette sowie die Reihenfolge und Wechselwirkungen der Prozesse. Denn in dem hybriden Verfahren kommen Blechhalbzeuge mit chargenspezifischen Eigenschaften zum Einsatz, die sich auf alle weiteren Verarbeitungsschritte auswirken können. Die Folgen sind beim Verzug, der beim Laserpulverauftragschweißen entsteht, oder beim Ergebnis der Umformung wie Maßhaltigkeit der Bauteile zu sehen. Mit Hilfe der Verbundpartner Schaeffler, DEW, Trumpf und d-fine sucht das Forschungsteam die optimalen Prozessparameter. Gleichzeitig will es das Prozessverständnis vertiefen.

Bei der konventionellen Prozesskette zur Herstellung derartiger Laufhülsen wird das Bauteil aus stabförmigem Vollmaterial gedreht und anschließend im Ganzen wärmebehandelt, um die notwendigen Verschleißeigenschaften und Steifigkeiten zu erzielen. Ein großer Teil des Werkstoffs wird nicht für das finale Produkt genutzt und bleibt als Spanabfall im Prozess zurück. Er muss unter zusätzlichem Energieaufwand recycelt werden. Gleichzeitig ergibt sich ein hoher Energiebedarf für die globale Wärmebehandlung.

Das in HyConnect entwickelte Verfahren setzt bei diesen Problemstellungen an. Zunächst werden Ronden aus kaltgewalztem Blech geschnitten. Im LPAS-Verfahren wird eine verschleißbeständige Schicht aus Bainidur AM mit legierten Kohlenstoff- und Wolframcarbid- Nanopartikeln aufgebracht. Dieser Prozessschritt ersetzt die globale Wärmebehandlung und reduziert den Energiebedarf deutlich.

Anschließend werden die beschichteten Ronden durch Tiefziehen zu Laufhülsen umgeformt, wodurch eine lange Verarbeitungsdauer und hoher Materialaufwand, wie er etwa bei der spanenden oder rein additiven Fertigung entsteht, vermieden werden. „Wir möchten bis zum Ende des Projekts im Herbst 2023 eine serienreife Prozesskette schaffen, bei der die Einsparung von 50 Prozent Material und 1850 Tonnen CO2-Einsparungen bei Herstellung von 500.000 Laufhülsen validiert sind. Sie soll künftig die konventionelle Prozesskette ersetzen”, erläutert Merklein.

Datenaustausch vorausgesetzt

Aufgrund der zahlreichen Wechselwirkungen von Prozessen innerhalb der hybriden Fertigungskette spielt die digitale Vernetzung eine entscheidende Rolle. In Kooperation mit der Firma d-fine wurde eine Datenaustauschplattform entwickelt. Diese soll nicht nur eine ganzheitliche Abbildung der Prozesskette als digitaler Zwilling ermöglichen, sondern auch einen sicheren und effizienten Austausch zwischen den beteiligten Unternehmen gewährleisten.

Als Backend steht neben Blockchain auch eine klassische Datenbanklösung zur Verfügung. Integrierte Tools zur Konsolidierung unterschiedlicher Datenquellen, aktives Prozessmonitoring und eine automatisierte Datenanalyse verbessern das Prozessverständnis und reduzieren die Zahl fehlerhafter Bauteile, was die Ressourceneffizienz steigert. Die Plattform existiert bereits, ist jedoch als Work in Progress zu verstehen. Ist sie ausgereift, könnte sie auch Unternehmen zur Verfügung gestellt werden, um sich innerhalb der Wertschöpfungskette zu vernetzen.

Die Projektleitung trägt der in der WGP (Wissenschaftliche Gesellschaft für Produktionstechnik) vertretene Lehrstuhl für Fertigungstechnologie der Friedrich-Alexander-Universität Erlangen-Nürnberg (FAU), geleitet von Prof. Marion Merklein. Mit dem FAU-Lehrstuhl für Photonische Technologien von Prof. Michael Schmidt ist ein weiteres WGP-Institut beteiligt. Gefördert wird das Projekt vom Bundesministerium für Wirtschaft und Energie.

Kontakt

Gerda Kneifel

Pressesprecherin

Wissenschaftliche Gesellschaft für Produktionstechnik (WGP)

Frankfurt am Main

Tel. +49 69 756081-32

E-Mail senden