Titelthema

Bearbeitungszentren als grüne Schweißzelle

Als grüne Verbindungstechnologie für Nichteisenmetalle wie Aluminium bekannt hat sich das Rührreibschweißen – auch Friction Stir Welding (FSW) genannt – in einigen Branchen etabliert. Fertigungsbetriebe mit Heller Maschinen brauchen dafür künftig keine zusätzliche Hardware mehr. Sie können diesen Arbeitsschritt mit den innovativen Vier- oder Fünf-Achs-Bearbeitungszentren in einer Aufspannung erledigen.

Wenn es gilt, hochwertige, lunkerfreie und dichte Schweißverbindungen mit hervorragenden Ermüdungseigenschaften zu erzeugen, ist Rührreibschweißen eine gute Wahl. Entsprechend wird dieses Verfahren im Behälterbau, Schiffsbau sowie in der Luft- und Raumfahrttechnik eingesetzt. Außerdem etabliert sich diese Verbindungstechnologie zunehmend in der Elektroindustrie und im Automobilbau mit dem Wachstumsmarkt E-Mobilität – beispielsweise zum Verschweißen von Batteriegehäusen. Laut Heller-Geschäftsführer Dieter Drechsler spielt sie in allen Anwendungsbereichen Vorteile aus.

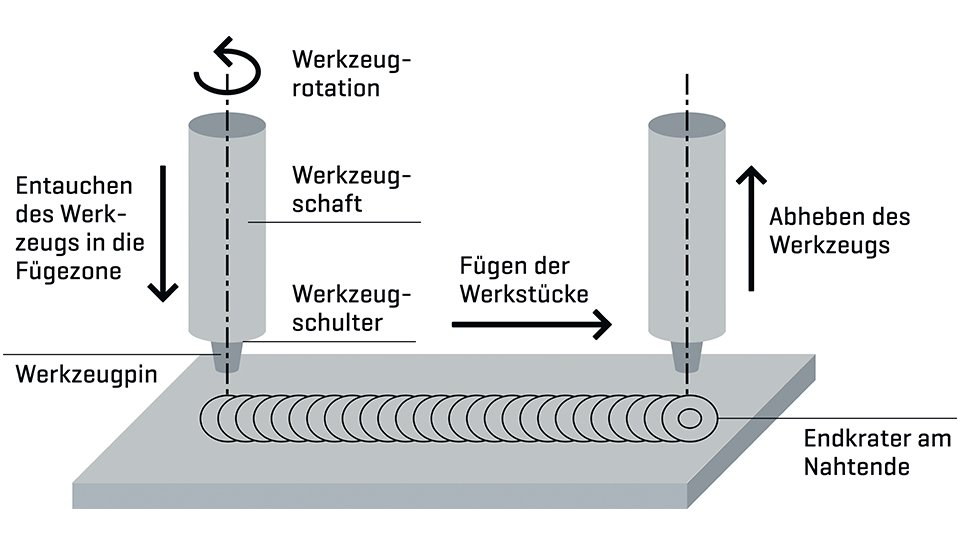

Funktionsweise des Rührreibschweißens. Bilder: Heller

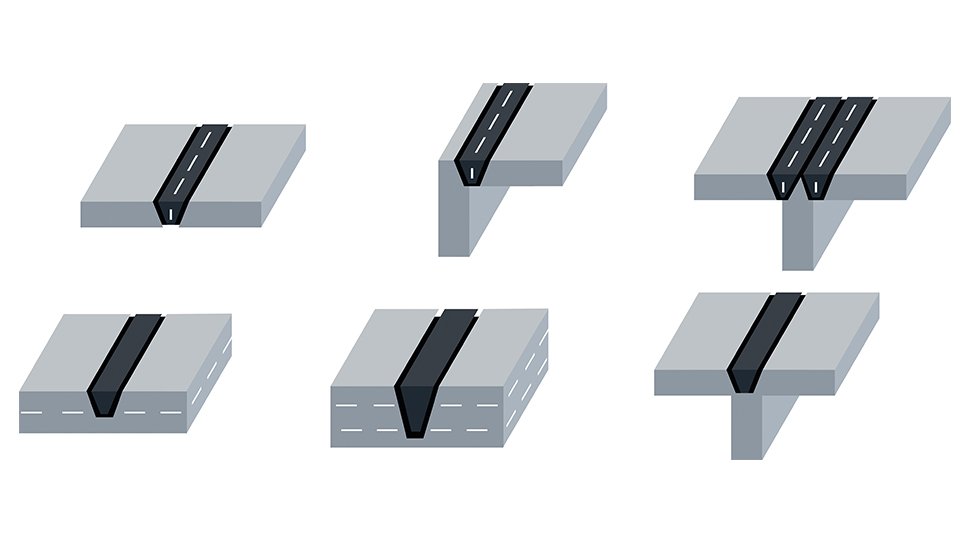

Rührreibschweißen in Heller-Bearbeitungszentren ermöglicht verschiedene Stoß-Varianten: Stumpfstoß, Eckstoß, T-Stoß, Überlappungsstoß, Mehrfachüberlappungsstoß und T-Überlappungsstoß.

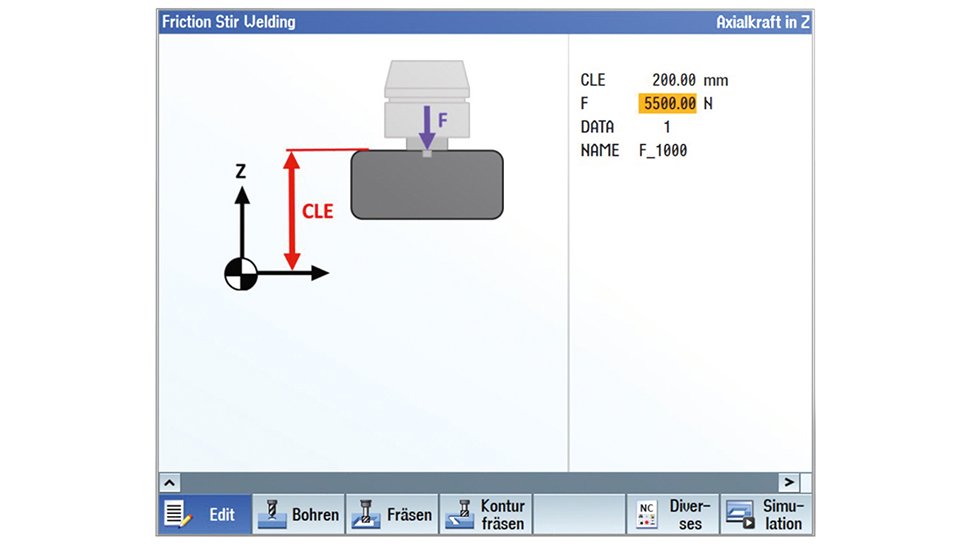

Hat der Bedienende der Maschine den Schweißprozess gestartet, protokolliert die Siemens-Steuerung den kompletten Ablauf und steuert zuverlässig das Einhalten aller Parameter.

Die Qualität ist sehr hoch. Dank des vergleichsweise geringen Wärmeeintrags entsteht im Material ein sehr feinkörniges Gefüge ohne Risse oder Poren. Der Verzug im Bauteil ist minimal. So erfüllt die Schweißnaht höchste Anforderungen an Dichtigkeit und Crashverhalten.

Diverse Umwelt- und Gesundheitsaspekte gelten als wichtige Pluspunkte, weshalb das Rührreibschweißen auch als grüne Technologie bezeichnet wird. Gründe dafür: Gegenüber klassischen Schweißverfahren entstehen während des Verbindungsprozesses keine gefährlichen Lichtblitze oder gesundheitsgefährdende Rauchgase, die abgesaugt werden müssten. Darüber hinaus fällt die Umweltbilanz des Verfahrens dank des geringen Energieverbrauchs sehr günstig aus.

Hohe Wirtschaftlichkeit

Die hohe Wirtschaftlichkeit schlägt als Gewinnfaktor zu Buche. Da keinerlei Verbrauchsmaterialien wie Fülldraht oder Schutzgas erforderlich sind, entstehen nur minimale Verbrauchskosten. Besonders interessant wird das Schweißverfahren durch die erfolgreiche Integration in moderne Werkzeugmaschinen von Heller. Dadurch sparen Anwendende einen zusätzlichen Arbeitsgang und benötigen ansonsten nur die kostengünstigen Werkzeuge, die Freischaltung des Technologiezyklus und die „Adaptive Control Funktion“ in der Siemens-Steuerung Sinumerik 840D sl.

Die Schweißbahn kann der Maschinenbedienende einfach am CNC-Bedienpult via G-Code programmieren. Auch die Übernahme von CAD/CAM-Daten ist problemlos möglich. Um den Schweißprozess zu starten, müssen zudem die wichtigen Parameter Druck und Drehzahl bestimmt werden. Diese hängen unter anderem von Faktoren wie der Materialzusammensetzung sowie von der benötigten Art und Tiefe der Schweißnaht ab. Wie Drechsler sagt, liegt in dieser Aufgabe eine gewisse Herausforderung. Aber: „Auf Wunsch unterstützen unsere erfahrenen Fachleute. Und erste Pilotprojekte haben gezeigt, dass die Maschinenbedienenden unserer Kunden auch sehr schnell alleine damit klarkommen“, betont Drechsler.

Einmal festgelegt lassen sich Druck und Drehzahl über einen Zyklus aufrufen. Ist der Schweißprozess gestartet, protokolliert die Siemens-Steuerung den kompletten Ablauf und steuert zuverlässig das Einhalten aller Parameter. Früher notwendige „Kraftmessdosen“ sind obsolet.

Dabei ist die Vielfalt der Schweißvarianten ziemlich groß. Neben klassischen Stumpfstoßverbindungen sind auch Eck- und T-Stoß möglich. Selbst Überlappungsstöße – einfach, mehrfach und als T-Variante – lassen sich problemlos realisieren.

So funktioniert die Technologie

Beim Rührreibschweißen taucht das stiftähnliche, rotierende Werkzeug mit hoher axialer Kraft soweit in den Spalt zwischen den zu verbindenden Bauteilen ein, bis die sogenannte Werkzeugschulter auf der Oberfläche des Bauteils aufliegt. Die bei diesem Prozess entstehende Reibung erwärmt und plastifiziert schließlich das Bauteilmaterial.

Im Ergebnis vermischen und verbinden sich die Werkstoffe der Bauteile im Fügespalt miteinander. Nun wird das weiterhin rotierende Werkzeug mit gleichbleibendem Anpressdruck entlang des Fügespalts bewegt, das Material wird stetig plastifiziert und vermischt sich um den Werkzeugpin herum. Eine hochwertige Schweißnaht entsteht. Am Ende der vorgesehenen Schweißnaht stoppt die Vorschubbewegung und das Werkzeug wird aus der Fügezone gehoben.

Kontakt

Dieter Drechsler

Geschäftsführer

Gebr. Heller Maschinenfabrik GmbH

Nürtingen

Tel. +49 7022 77-0

E-Mail senden