Produktion

Laser: Wunderwaffe für Elektromobilität?

Das Lasersymposium Elektromobilität hat sich von einem eintägigen Event zu einem zweitägigen Insidertreff der Community weiterentwickelt. Der Laser sei bei Elektroautoherstellern sehr beliebt, behauptet die Fachzeitschrift Produktion. Ob er tatsächlich eine „Wunderwaffe für Elektroautos“ ist, was er kann und was (noch) nicht, erfuhr Technikreporter Nikolaus Fecht von Dr. Alexander Olowinsky, Abteilungsleiter Fügen und Trennen am Fraunhofer-Institut für Lasertechnik ILT aus Aachen.

2019 starteten Sie als Mitinitiator das Lasersymposium Elektromobilität. Den Erfolg des LSE konnte auch selbst die Corona-Pandemie nicht bremsen. Die Anzahl der Vorträge hat sich seitdem fast verdoppelt. Jetzt, beim fünften LSE mit 50 Teilnehmenden waren neben Stammgästen auch etliche neue Teilnehmende. Woher rührt das große Interesse?

Olowinsky: Viele Unternehmen aus dem automobilen Umfeld suchen sich als Zulieferer wegen des Abschieds vom Verbrenner neue Betätigungsfelder. Beschleunigt wird das Interesse aufgrund der Wachstumszahlen des Marktes und wegen der steigenden Anwendungen.

Ähnliches hörte ich auch von einem Hersteller von Leistungselektronik, der das LSE erstmals besuchte. Er kam auch nach Aachen, weil er das Event als ein Netzwerk ansieht, auf dem man sich austauschen kann.

Olowinsky: Das war von Anfang an unser Plan. Wir wollten keine Frontalveranstaltung, bei der nur Vorträge abgespult werden. Es gibt Pausen, bei denen sich unsere Gäste untereinander austauschen und Kontakt aufnehmen. Diese Diskussionsplattform hat zu völlig neuen Verbindungen geführt nach dem Motto: Ach, das macht Ihr auch, ich bin an etwas Ähnlichem dran.

Dr. Alexander Olowinsky, Abteilungsleiter Fügen und Trennen am Fraunhofer-Institut für Lasertechnik, Aachen, sucht für das Battery Launch Center NRW Unternehmen, die Equipment für die Fertigung von Batteriesystemen anbieten, und potenzielle Nutzer einer solchen Einrichtung. Fotos: Fraunhofer ILT

Matti Autioniemi, Chief Technology Officer, CEO und Mitgründer des Startups Aurora Powertrains Oy aus Rovaniemi entwickelt Konzepte für ein finnisches Elektrobootunternehmen und ein spezielles Geländewagenprojekt.

Aurora Powertrains ist nach eigenen Angaben der weltweit erste Anbieter von geführten Touren mit elektrischen Schneemobilen und einer der ersten Hersteller. Foto: Aurora Powertrains

Die modulare, skalierbare Batterie verfügt über eine integrierte Heizung und ein selbst entwickeltes Batteriemanagementsystem. Foto: Aurora Powertrains

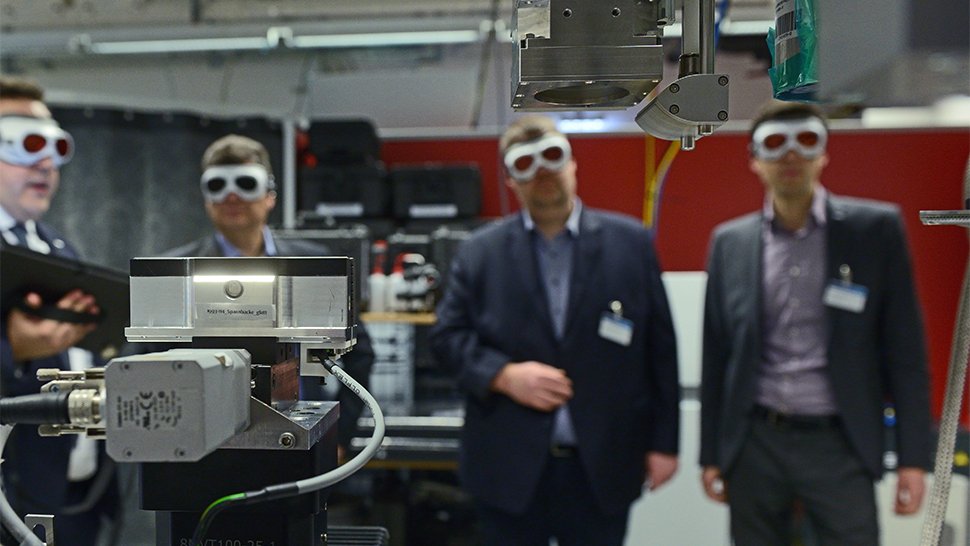

Das fünfte LSE lockte als Präsenzveranstaltung 50 Gäste mit internationalen Referenten, intensivem Networking und auch zu Laborbesuchen.

Das Lasersymposium Elektromobilität LSE hat sich von einem eintägigen Event zu einem zweitägigen Insidertreff der Community weiterentwickelt. Foto: Fraunhofer ILT, Aachen

Im Mittelpunkt stehen von Anfang an laserbasierende Fertigungsmethoden für die Produktion von Batteriemodulen und -packs. Welche Lücken in der Prozesskette wurden geschlossen?

Olowinsky: Der Laser ist bereits an vielen Stellen vertreten – etwa bei der Oberflächenbehandlung, Reinigung oder der Entfernung von Isolationsschichten. Und der Laser ist im Kommen als energiesparende Alternative zu gasbetriebenen Trocken-Öfen oder zum Erhöhen der Batterieleistungsdichte mit Hilfe von Oberflächen, die mit Ultrakurzpulslasern gezielt strukturiert werden.

Im wahrsten Sinne cool war der Vortrag von Matti Autioniemi, CEO und CTO von Aurora Power Trains Oy aus Rovaniemi (Finnland), dem Hersteller der weltweit ersten elektrischen Schneemobile. Welche Rolle spielte das Fraunhofer ILT bei diesem Projekt?

Olowinsky: Wir haben das Laserschweißkonzept für ihre Batterien entwickelt. Das ist ein typisches Beispiel für ein Start-up mit einer guten Idee, aber ohne eigene Kapazitäten. Wir haben die Idee evaluiert, die ersten Muster gefertigt und sie bei der Weiterentwicklung begleitet. Jetzt unterstützen wir sie bei der Umsetzung für die Großserienfertigung.

Erstaunlicherweise beschäftigt sich auch Kautex Textron, ein Hersteller von Kunststofftanks, neuerdings mit dem Laserschweißen von Batterien, die sich dank speziellem Thermomanagement ohne extreme Erhitzung sehr schnell laden und entladen lassen. Worauf kam es bei der Fügetechnik an?

Olowinsky: Kautex entschied sich beispielsweise bei den Stromsammelschienen für ein von uns entwickeltes Verfahren zum Laserschweißen, weil es laut Referent Frank Süßemilch zwar von der Anlagentechnik teurer als Drahtbonden ist, aber präziser fügt.

Sehr verblüfft hat mich der Vortrag von Christian Dini, General Manager Europe der Civan Advanced Technologies Ltd. aus Jerusalem (Israel), deren bis zu 100 Kilowatt starke Laserquellen mit digital geregelten 32 Einzelstrahlen arbeiten, um das Schmelzbad positiv zu beeinflussen. Welche Einsatzmöglichkeiten sehen Sie?

Olowinsky: Die üblichen Strahlformen wie Top-Hat oder Gauß sind nicht immer das Optimum für das Schweißen. Es gibt schon lange Überlegungen in Richtung alternativer Strahlformen. Das Gute an der Lösung aus Israel: Ich kann mit beliebigen Strahlformen den Einfluss auf das Schmelzbad untersuchen. Es wird sich zeigen, ob der Markt zu dem Mehraufwand bereit ist. Wenn sich damit sehr viel schneller, besser oder variabler schweißen lässt, ist es eine interessante Lösung. Allerdings fehlt mir noch etwas das Anwendungsgebiet für einen 100 Kilowatt-Laser. Ich weiß nämlich noch nicht, wo bei einem Auto Einschweißtiefen von mehreren zehn Millimetern nötig sind.

Wichtig ist ein höheres Verständnis der Vorgänge bei Laserprozessen. Gehring Technologies überwacht das Laserschweißen von Hairpins mit X-Ray-Röntgenstrahlung und Semikron Danfoss checkt die Laserschweißstellen in der Leistungselektronik mit Ultraschallmikroskopie. Manche setzen auf noch aufwendigere Verfahren wie optische Kohärenztomographie. Wo geht die Reise bei der In-Situ-Prozessüberwachung hin?

Olowinsky: Das Problem ist, dass alle nur den Prozess beobachten und nur sehr wenige ihn regeln – und wenn, dann nur von Prozess zu Prozess. Im Kommen sind Multisensor-Anwendungen, um oft an vielen Stellen jede Menge Messsignale zu erhalten. Ich bin mir allerdings sicher, dass da kein Messverfahren das Rennen macht, sondern dass es auf die anschließende intelligente Auswertung ankommt.

Thomas Grünberger von der Wiener nLIGHT GmbH empfahl in seinem Vortrag Machine Learning als nützliches Mittel zum Analysezweck von Big Data, wobei die endgültige Auswertung dann menschliche Intelligenz übernimmt. Sehen Sie KI-Tools auch als nützliche Assistenten an, die einen unterstützen?

Olowinsky: Ja, denn KI kann in einem Durchgang sehr viele Signalebenen beobachten. Wenn wir uns zum Beispiel auf Spritzer fokussieren, bemerken wir eventuell nicht die Rissbildung. Da wäre ein KI- oder Machine-Learning-System extrem hilfreich, das mehrere Messsignale miteinander erfasst und verknüpft. Die Endauswertung muss dann der Mensch mit seinem Expertenwissen übernehmen.

Als Hilfe zur Selbsthilfe entsteht in Geilenkirchen mit Landesmitteln das Battery Launch Center NRW, das bereits Partner wie Kuka, LBBZ oder die RWTH Aachen University fand. Was unterscheidet das BLC.nrw von der Fraunhofer-Einrichtung Forschungsfertigung Batteriezelle FFB in Münster?

Olowinsky: Beide Institutionen ergänzen sich sehr gut, denn Münster erforscht die Verfahrensfragen zur Batteriezellproduktion; das BLC.nrw entwickelt die Anlagentechnik und das dazu nötige Know-how, um aus den Zellen ein komplettes Batteriesystem herzustellen.

Welche weiteren Partner suchen Sie noch, an wen sollen sich Interessenten wenden?

Olowinsky: Wir suchen Firmen, die Equipment für die Fertigung von Batteriesystemen anbieten, und potenzielle Nutzer einer solchen Einrichtung. Wer uns also Anlagentechnik zur Verfügung stellen kann oder Produktions- oder Entwicklungs-Kapazität braucht, soll sich an Dr. André Häusler, den Gruppenleiter für Fügen von Metallen am Fraunhofer ILT, oder an mich wenden.

Inspirationen aus der Arktis Coole Batterietechnik

Elektromobilität in ihrer vielleicht spannendsten Form präsentierte in Aachen Matti Autioniemi, Chief Technology Officer, CEO und Mitgründer des Startups Aurora Powertrains Oy aus Rovaniemi. Das 2017 gegründete Unternehmen ist nach eigenen Angaben der weltweit erste Anbieter von geführten Touren mit elektrischen Schneemobilen und einer der ersten Hersteller.

Der eSled wiegt in der Version mit der größten Batteriekapazität 270 Kilogramm. Die maximale Reichweite beträgt 40 bis 100 Kilometer, je nach Batterieleistung (Energiekapazität: 7 bis 21 Kilowattstunden). Eine Herausforderung sind die arktischen Temperaturen in dieser Region, für die Aurora eine eigene wasser- und staubdichte Batterie mit IP67-Klassifizierung entwickelt hat. Die modulare, skalierbare Batterie verfügt über eine integrierte Heizung und ein ebenfalls selbst entwickeltes Batteriemanagementsystem, mit dem laut eigenen Angaben „der letzte Funke aus der Batterie herausgequetscht werden kann“. Ebenfalls an Bord ist ein flexibles System zum Laden mit maximal 6,6 Kilowatt (Wechselstrom) oder maximal 1,2 (Gleichstrom). Die Entwicklung konzentrierte sich auf die Erhöhung der Energiedichte und es wurde ein Wert von mehr als 190 Wattstunden pro Kilogramm (Energiedichte) erreicht. Es werden Lithium-Ionen-NMC-Pouch-Zellen mit 0,2 Millimeter dünnen elektrischen Kontakten verwendet. Um Platz zu sparen, sind die Zellenlaschen gefaltet und auf der Oberseite des Moduls konzentriert.

Da der Platz für den effizienten Einsatz von Ultraschallschweißgeräten nicht ausreichte und das Verfahren mehr vertikalen Raum benötigt hätte, ließ Aurora am Fraunhofer ILT ein maßgeschneidertes Laserschweißsystem entwickeln. Um die strengen Platzanforderungen zu erfüllen und die Energiedichte zu maximieren, war ein extrem kompaktes Gehäuse erforderlich. Aurora hat Kühlkreislauf, Batterieklemmen, Modulverbindungen und Signalkabel auf der Oberseite des Moduls anbringen und so den Platzbedarf minimiert.

Das Batteriekonzept ist nicht nur für Schneemobile geeignet: Aurora kann Größe und Spannungskonzept anpassen – zum Beispiel an den Einsatz in Elektrobooten, Arbeitsmaschinen oder Energiespeichern. „Wegen der extrem hohen Energiedichte und der IP67-Klassifizierung sind bereits einige Unternehmen an unserem Batteriekonzept interessiert“, erklärt Autioniemi. „Derzeit entwickeln wir Konzepte für ein finnisches Elektrobootunternehmen und ein spezielles Geländewagenprojekt, dessen Batterie für 120 Kilowattstunden ausgelegt ist.“ Es lassen sich Batterien für größere Fahrzeuge oder sogar Lastwagen realisieren – zu einem, wie Firmenmitbegründer Autioniemi sagt, im Vergleich zu herkömmlichen Batteriemodulen moderaten Aufpreis für den technischen Mehraufwand.

Das kleine Unternehmen, ein Team von fünf Personen, will bis Ende 2023 mit der Produktion und Auslieferung der eSled-Schneemobile und der Batteriemodule in kleinem Maßstab beginnen. Die Finnen werden den eSled und das Batteriekonzept gemeinsam mit dem Fraunhofer ILT im Juni während der Laser World of Photonics 2023 am Fraunhofer-Gemeinschaftsstand 441 in Halle A3 präsentieren.

Kontakt

Dr.-Ing. Alexander Olowinsky

Abteilungsleiter Fügen und Trennen

Fraunhofer-Institut für Lasertechnik ILT

Aachen

Tel. +49 7426 95-0

E-Mail senden

Petra Nolis

Gruppenleiterin Kommunikation

Fraunhofer-Institut für Lasertechnik ILT

Aachen

Tel. +49 8906-662

E-Mail senden

Matti Autioniemi

Co-Founder, Chief Executive Officer, CTO

Aurora Powertrains Oy

Rovaniemi (Finnland)

Tel. +358 401948416

E-Mail senden

Das Interview führte Nikolaus Fecht, Technikjournalist.