Software

Qualität lässt sich messen

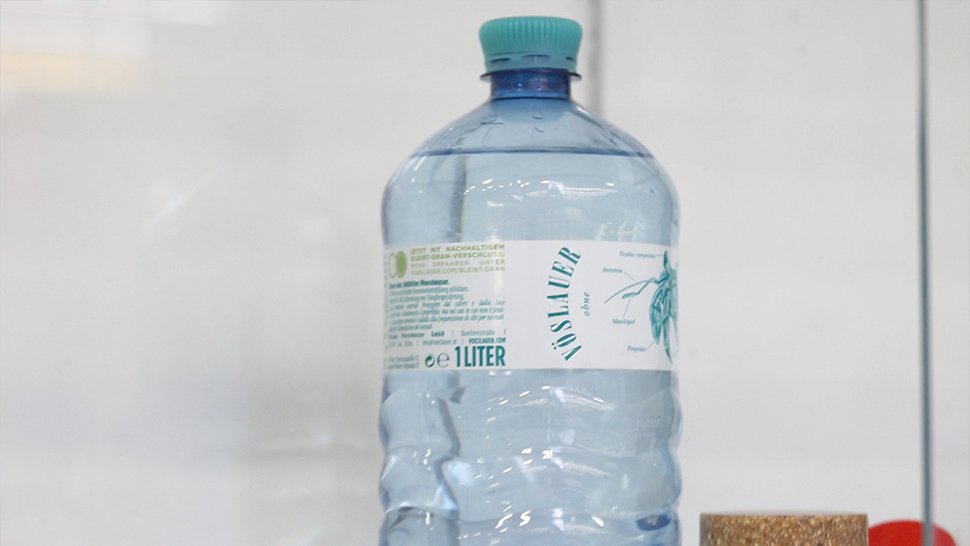

Bei der familiengeführten Alpla Group im österreichischen Vorarlberg entstehen hochwertige Verpackungssysteme. Am Hauptstandort der Gruppe bauen die Werkzeugmacher in erster Linie Blasformen für PET-Flaschen und Spritzgießwerkzeuge für die passenden Schraubverschlüsse. Für die Datendurchgängigkeit und eine hohe Stabilität sowie Sicherheit der Prozesse setzen die Experten auf das CAD/CAM-System Cimatron.

Am Hauptsitz der Alpla Group in Hard ist auch der Leitwerkzeugbau des Unternehmens angesiedelt. Die Formenbauer fertigen in erster Linie Blasformen für PET-Flaschen und hochfachige Spritzgießwerkzeuge für die Verschlusskappen dieser Flaschen, ebenso auch Verschlüsse für Lebensmittelverpackungen oder Kosmetika. Hohe Präzision und insbesondere die akkurate Wiederholgenauigkeit in der Fertigung der Kavitäten komplexer Spritzgießformen zeichnen die Arbeit der Werkzeugbauer aus.

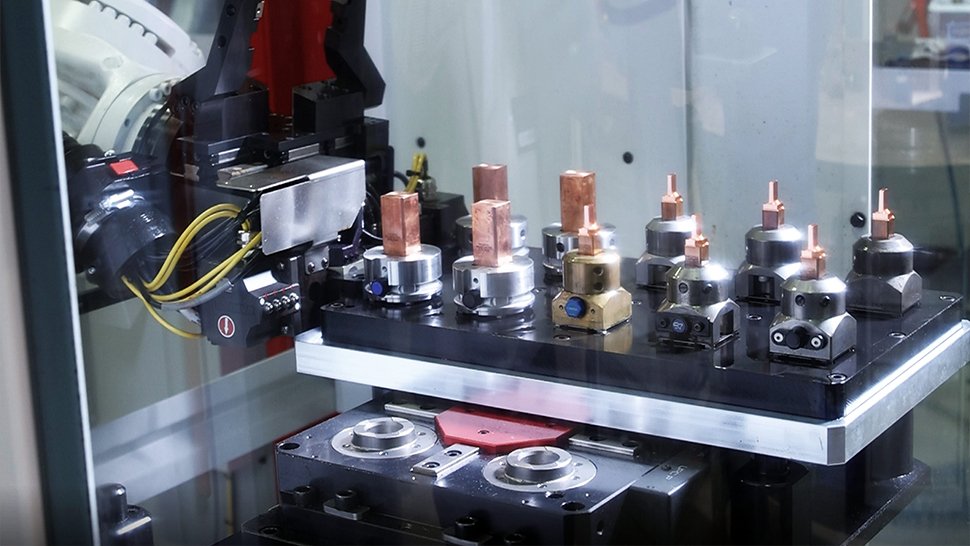

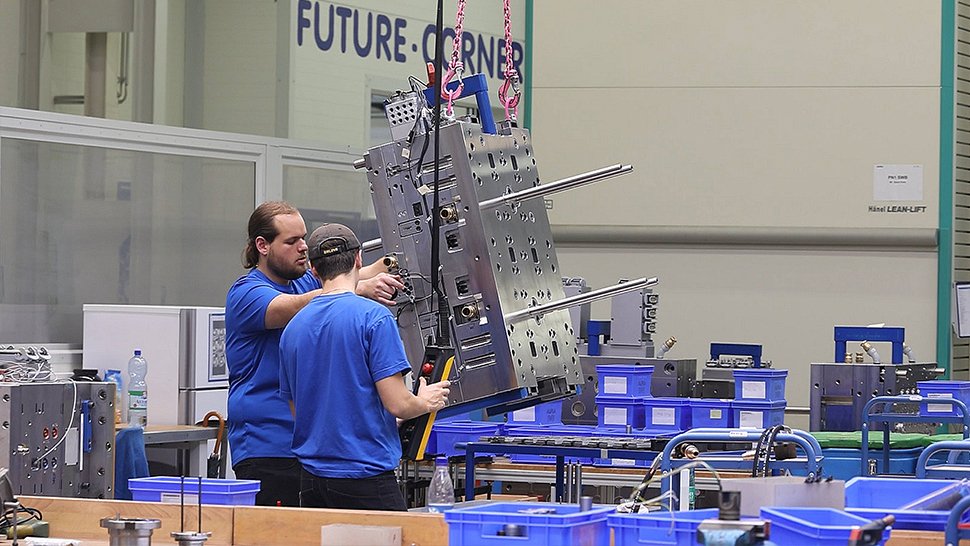

„Unser Werkzeugbau verfügt über einen sehr hohen Automationsgrad“, erläutert Tim Helbock, Entwickler bei Alpla. „Wir betreiben eine vollautomatische Erodierlinie, die neben vier Exeron-Senkerodiermaschinen auch Koordinatenmessmaschinen von Zeiss sowie eine Mafac-Waschmaschine an einer Erowa-Automation umfasst. Und fürs Elektroden- und Hartfräsen stehen an einer Hermle-Automation zwei Universalbearbeitungszentren Hermle C 42 U und eine HSC-Fräsmaschine Röders RXP 950 DSH bereit, die ein Kuka-Roboter mit Rohlingen versorgt.“

Beide Linien arbeiten vollautomatisch. Cimatron liefert die Programme und übernimmt die Kommunikation mit dem Certa-Jobmanagement der Erowa-Linie sowie dem Soflex-System der Fräszelle. Auch das Werkzeugverwaltungssystem Zoller TMS tauscht seine Daten in Echtzeit mit Cimatron aus.

Die Schnittstellen des CAD/CAM-Pakets stellen die Durchgängigkeit der Daten sicher. Darüber hinaus übernimmt Cimatron auch den Austausch mit dem ERP-System Plantool und ermöglicht so im Fertigungsleitsystem die transparente und aktuelle Fertigungsplanung.

Das Werkzeugbau-Know-how bei Alpla kam vor rund zehn Jahren ins Unternehmen mit der Übernahme des externen M+S-Werkzeugbaus, mit dem Alpla bereits eine langjährige Partnerschaft verbunden hatte – seit Jahren der größte Kunde der Werkzeugbauer.

Mit den sechs Mitarbeitern dieses Werkzeugbaus startete die neue Abteilung, die inzwischen auf 55 Mitarbeiter angewachsen ist. Ziel war von Anfang an, die digitalen Möglichkeiten von Industrie 4.0 zu nutzen. Das setzt eine leistungsfähige Software als Rückgrat der Produktion voraus.

Der Einstieg in Cimatron erfolgte über die CAD-Funktionen, die exakt zu den Bedürfnissen des neuen internen Werkzeug- und Formenbaus passen. Heute ist die CAM-Seite mindestens genauso wichtig – dank der Kompetenz der Software-Fachleute im Bereich Postprocessing sind die Programme sehr akkurat, und auch die Simulation der Bearbeitung passt exakt zur Realität. Das Software-Paket ist das datentechnische Rückgrat, das alle Maschinen mit validen und aktuellen Informationen versorgt.

Das System spielt seine Stärken bei Alpla insbesondere im Bereich Elektroden, Zusammenbauten und Support aus.

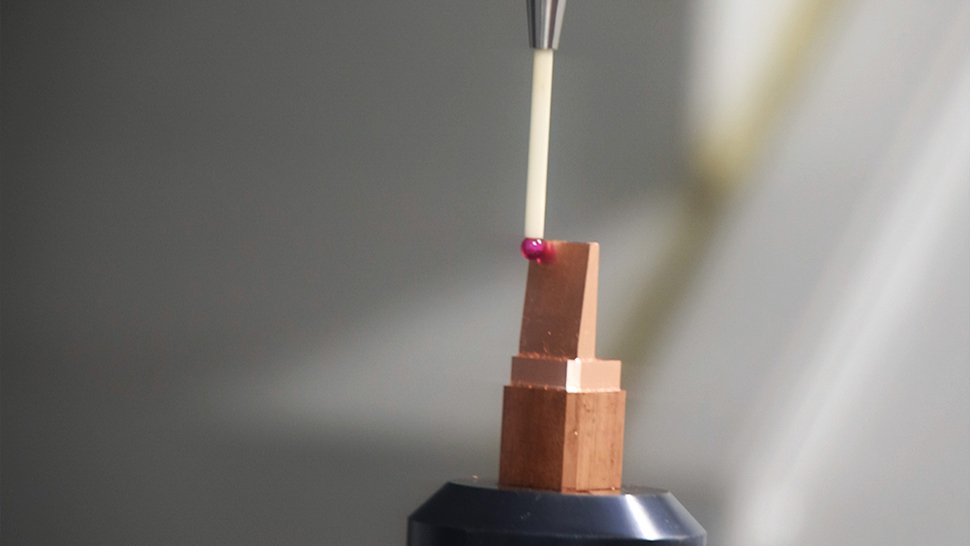

Die Formexperten bei Alpla generieren aus Cimatron auch die Messprogramme für das exakte Prüfen der bearbeiteten Werkstücke noch in der Aufspannung auf der HSC-Fräsmaschine. Fotos: Pergler Media

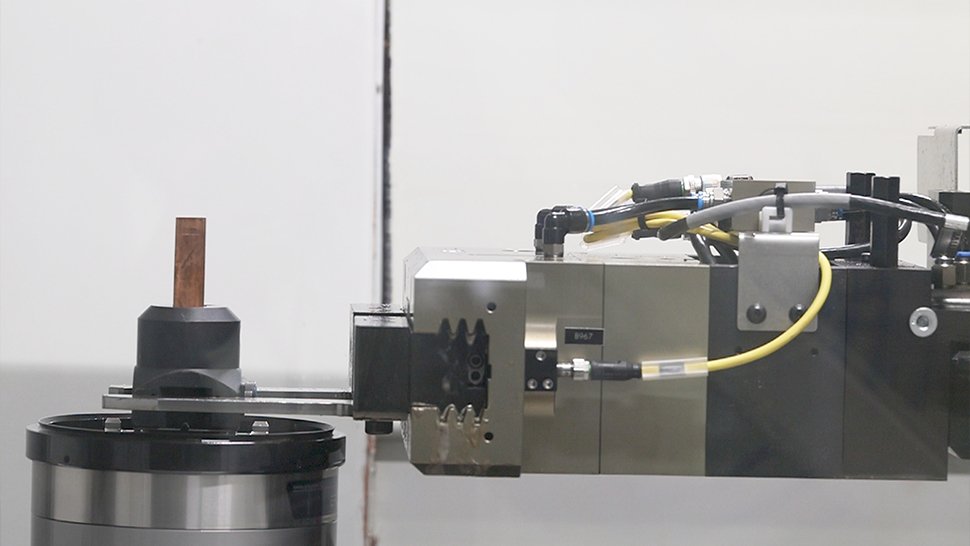

Der Robotergreifer positioniert den Elektrodenrohling im Arbeitsraum der HSC-Fräsmaschine. Cimatron und Soflex sorgen im Zusammenspiel dafür, dass die Maschine das passende Fräsprogramm lädt, und die Bearbeitung kann beginnen.

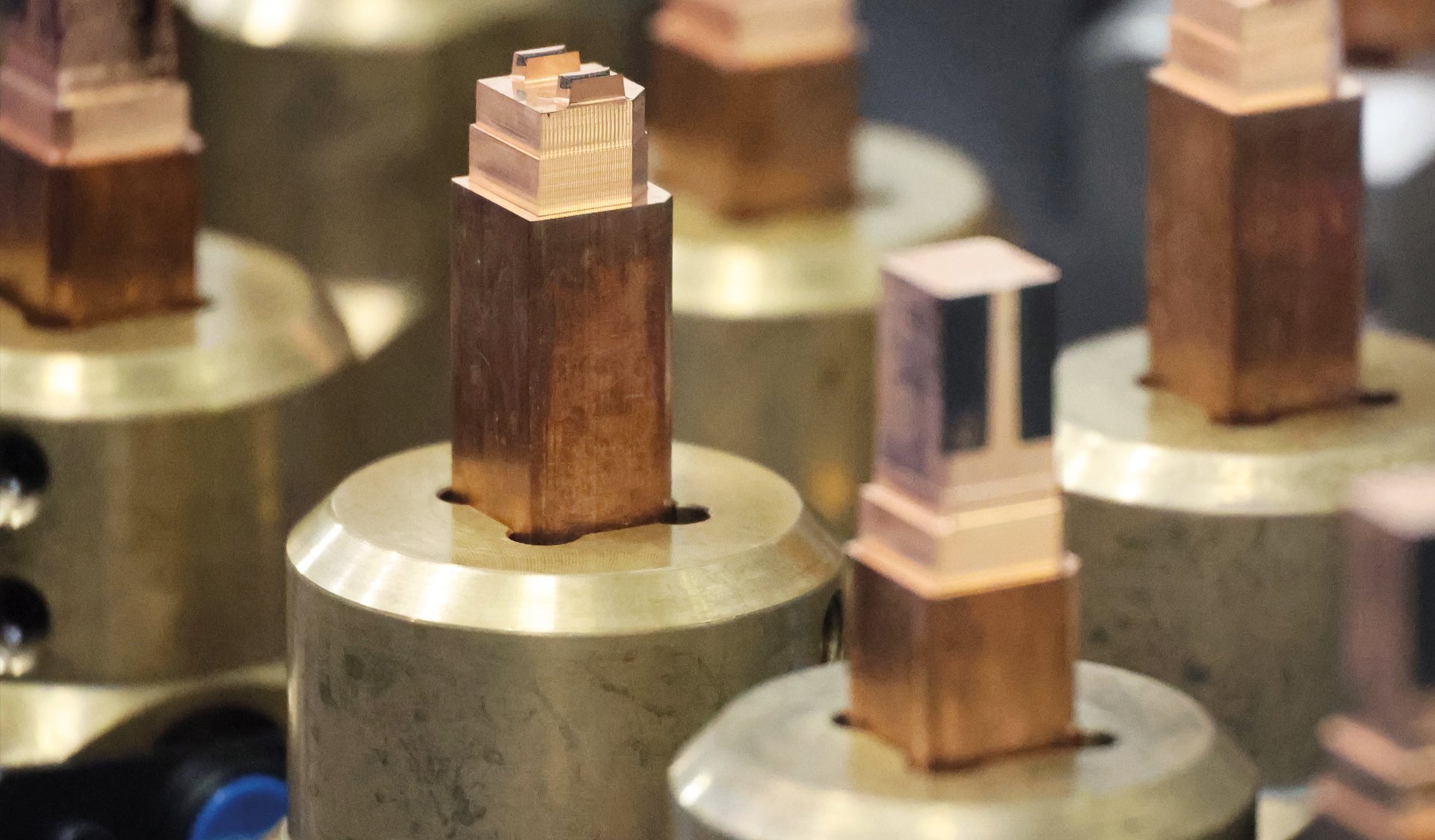

Cimatron bildet das datentechnische Rückgrat der Automatisierung im Alpla-Werkzeugbau. Die Elektroden, die per Roboter gehandelt werden, entstehen in einer Fräszelle.

Alpla entwickelt und produziert innovative Verpackungslösungen aus Kunststoff. Zum Portfolio gehören Verpackungssysteme, Flaschen, Verschlüsse und Spritzgussteile für verschiedene Wirtschaftszweige.

Die Fräsprogramme hat Cimatron vor der Bearbeitung mit allen relevanten Daten abgeglichen und auf Kollisionen überprüft. Der digitale Zwilling arbeitet unter anderem mit den Echt-Daten der Werkzeuge aus dem Werkzeugmanagement.

In der Fräszelle beim Alpla-Werkzeugbau versorgt ein Roboter die beiden Universalbearbeitungszentren und eine hochgenaue HSC-Fräsmaschine mit Arbeit.

Die Messpunkte für das Qualitätsmessen generieren die Formenbauer direkt aus Cimatron. Das Messen im Prozess garantiert Stabilität und Sicherheit für die Folgeprozesse und sichert die hohe Präzision der Dichtflächen an den Spritzgießformen.

Im Spritzformenbau bei Alpla-Werkzeugbau dominieren komplexe, hochfachige Formen für die Verschlusskappen. Bei den Formnestern ist eine hohe Wiederholgenauigkeit wichtig – unabhängig von der Kavität, in der es gespritzt wird, muss jedes Teil exakt gleich sein.

Die Werker bei Alpla rüsten die Elektrodenrohlinge und übergeben sie an die automatisierte Fräslinie. Alles Weitere läuft ohne Bedienereingriff ab – der Roboter übernimmt das Handling der Werkstücke. Dank In-Process-Messen ist eine hohe Prozesssicherheit gewährleistet.

„Sie loten die Grenzen der Maschinen aus und sorgen dabei für effiziente, produktive und dabei auch stabile und sichere Prozesse.“ Die Werkzeugspezialisten erodieren sowohl mit Graphit- als auch mit Kupferelektroden. „Bei 3D-Geometrien sind für uns Graphitelektroden die bessere Wahl“, erklärt Helbock. „Für Werkzeugpartien mit Dichtflächen setzen wir nach wie vor auf Kupferelektroden – das ermöglicht perfekt abschließende Oberflächen.“ Die Kupferelektroden entstehen in erster Linie auf der Röders-HSC-Fräsmaschine RXP 950 DSH.

Die Toleranzen liegen im unteren einstelligen Mikrometerbereich. Um sicherzustellen, dass Abweichungen vom Sollmaß nicht die Folgeoperationen beeinträchtigen, wäre es für die Werkzeugmacher ein großer Vorteil, die gefrästen Elektroden noch in ihrer Aufspannung in der Automatisierungslinie zu vermessen. So könnten sich Korrekturen schnell und präzise ausführen lassen.

„Wir haben allerdings keine Koordinatenmessmaschine in unserer Fräslinie integriert“, betont Helbock. „Zum Messen müssten wir die Elektrode also zunächst auf die Messmaschine in der Erodier-Linie oder im Messraum bringen, sie dort messen und dann zu einer eventuell notwendigen Korrektur wieder in die Fräslinie transferieren. Manuelle Schritte, die Zeit kosten und den sonst hochgradig automatisierten Ablauf in unserer Fertigung empfindlich stören würden.“

Die Alternative kam mit der neu in die Fräszelle integrierten HSC-Fräsmaschine Röders RXP 950 DSH: „Diese Maschine bringt die hohe erforderliche Genauigkeit mit, die eine vollwertige Qualitätsmessung auf der Maschine erlaubt“, erläutert Helbock. „Die dafür relevanten Messpunkte generiert Cimatron aus den Werkstückgeometriedaten und übermittelt sie an die Röders-Maschine. So können wir unmittelbar nach der Bearbeitung die Maße der Werkstücke überprüfen.“

In der Regel sitzt in der Fräsbearbeitung bereits der erste Schuss, Korrekturen sind meist unnötig. Aber die Messung erhöht die Sicherheit der Folgeprozesse. Anders als beim Messen auf der Röders-Maschine werden die Koordinatenmessmaschinen im Messraum im Moment noch dort vor Ort programmiert – hier sieht Helbock in einer Einbindung in Cimatron noch Potenzial, denn die Software bietet umfassende Unterstützung für die eingesetzten Messmaschinen.

Die hohe Prozesssicherheit und -stabilität hat System. Die Werkzeugmacher simulieren sämtliche Programme und prüfen sie auf Kollisionsfreiheit. Und sie gehen mit ihren Programmen auch an die Grenzen. „Es kommt immer wieder vor, dass wir die Kollisionskontrolle an der Maschine ausschalten, um zusätzlichen Spielraum zu gewinnen – wenn uns die Simulation von Cimatron sagt, dass die Bearbeitung passt, können wir uns 100-prozentig darauf verlassen“, erklärt Helbock. „Das erweitert unsere Bearbeitungsmöglichkeiten.“

Die meisten Werkstücke werden im mannlosen Betrieb gefertigt – auch alle Elektroden. Die Messung noch im Arbeitsraum validiert die Bearbeitungsergebnisse. „Dabei haben wir festgelegt, dass wir bei Abweichungen bis zwei Millimeter eine automatische Feinabstimmung der Bearbeitungen vornehmen oder den Auftrag zurückstellen, damit ein Mitarbeiter das Werkstück überprüfen kann“, erläutert Helbock die gemeinsam mit den Cimatron-Experten festgelegte Vorgehensweise. „Bei größeren Abweichungen halten wir sicherheitshalber die Maschine komplett an, um Bearbeitungen außerhalb der Toleranz oder gar Schäden an der Produktionslinie zu vermeiden. Denn da könnte die Ursache schließlich etwas Schwerwiegendes sein.“

Der Kontakt zu den Softwareexperten bei Cimatron wird rege genutzt. Dadurch erschließen sich die Formenbauer einerseits immer wieder selbst neue Möglichkeiten, helfen andererseits mit ihrem umfassenden Praxiswissen auch dem Softwarehaus dabei, die Funktionen des CAD/CAM-Pakets kontinuierlich zu verbessern und deren Umfang zu erweitern.

„Für uns besonders wichtig: Die Softwareexperten haben immer ein offenes Ohr für unsere Wünsche, Anregungen und Bedürfnisse“, betont Helbock. „Die hören uns sehr genau zu, und sie setzen die Anregungen auch zeitnah um. So bekommen wir sehr schnell praktikable Lösungen für unsere Herausforderungen.“ Änderungen werden zügig in das nächste aktuelle Release der Software eingearbeitet – so stehen die hilfreichen Neuerungen schnell allen Cimatron-Anwendern zur Verfügung.

Für uns immer wieder faszinierend ist, wieviel Ahnung die Cimatron-Spezialisten von Maschinen haben – das sind regelrechte Freaks im besten Sinn – Tim Helbock, Entwickler bei Alpla

Kontakt / Anbieter

Ralf Brinkmann

Marketing Manager DACH

Cimatron Technologies GmbH

Ettlingen

Tel. +49 7243 5388 0

E-Mail senden

www.cimatron.com/de

Anwender

Tim Helbock

Alpla Werke Alwin Lehner GmbH & Co. KG

Hard (Österreich)

Tel. +43 5574 602-0

www.alpla.com