Automatisierung

Disruptiv erneuern oder optimieren?

Unternehmen suchen ihr Heil in teuren, radikalen Veränderungen. Doch mitunter liegt die Lösung näher als gedacht: Gezielte Optimierungen bei der Gestaltung der Produkte und des Produktionsprozesses können den Wirtschaftsstandort Deutschland wieder wettbewerbsfähig machen. Der Fokus muss stets auf den Kundenbedürfnissen liegen. Denn letztlich honoriert der Markt jene Produkte, die durch Innovation, Effizienz und passgenaue Erfüllung der Anforderungen überzeugen – es sind nicht zwangsläufig jene, die aus den disruptiven Veränderungen hervorgehen.

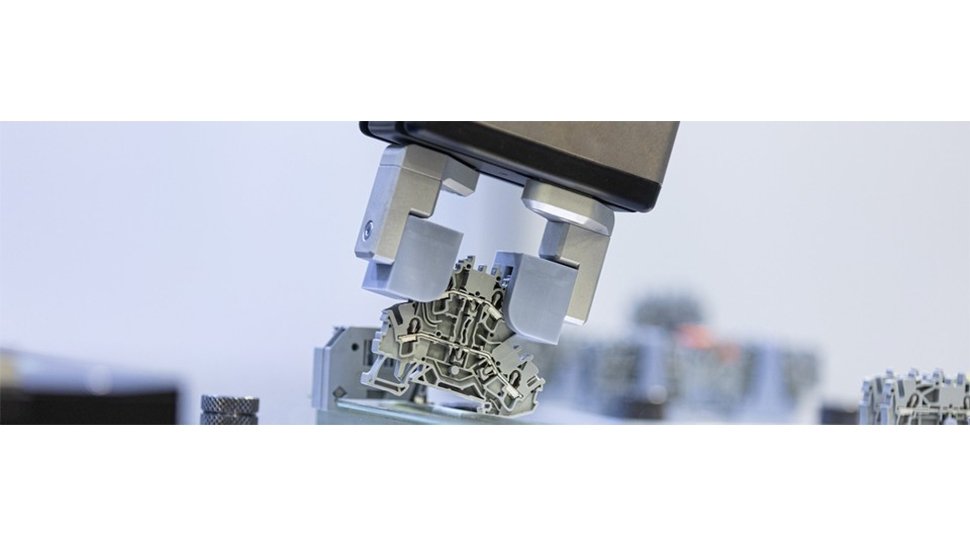

Automatisierung ist in vielen Anwendungen ein Erfolgsfaktor. Damit kann man auch gesellschaftlichen Herausforderungen wie dem demografischen Wandel, dem Arbeitskräftemangel oder dem Kostendruck in einem Hochlohnland begegnen. Insbesondere Massenproduktionen („Low Mix High Volume“) profitieren davon bei bestimmten Prozessschritten.

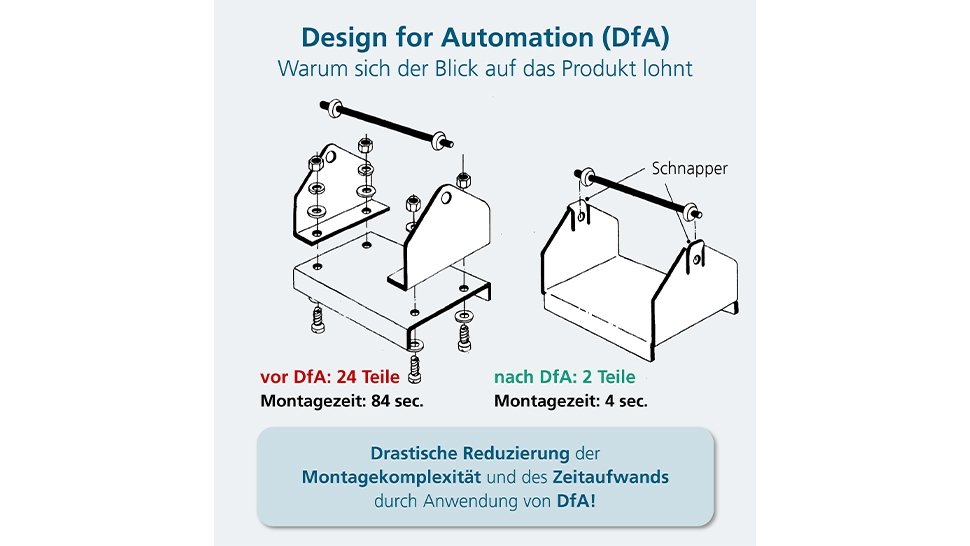

Allerdings gilt dies oft noch nicht für die Montage. So wurde beispielsweise 2023 nicht einmal jeder zehnte weltweit neu gekaufte Roboter für Fügeprozesse genutzt. Es gibt einiges Optimierungspotenzial durch Automatisierung und generell durch effizientere Prozesse, trotz anspruchsvoller und vielfältiger Prozessschritte. Oft braucht es den großen Wurf der vollautomatisierten Montage gar nicht. Es kann schon viel bringen, beim Produktdesign zu beginnen (Design for Assembly and Automation).

Die aktuellen Herausforderungen der globalen Wirtschaft treiben Unternehmen in eine Wartehaltung. Entwicklungskosten und Investitionen in Produktionseinrichtungen sind schwer kalkulierbar, da sich deren Amortisation nicht zuverlässig abschätzen lässt. Gleichzeitig zeigt sich immer häufiger, dass in Deutschland entwickelte Produkte in anderen Märkten – etwa in China – weiterentwickelt und zu vermeintlichen „Dumping-Preisen“ zurück auf den europäischen Markt gebracht werden. Die Solarindustrie ist eines von vielen prominenten Beispielen.

Video zu DfA

Hürden und Chancen

Neben den hohen Energiekosten sehen sich Unternehmen in Deutschland mit einem Geflecht aus Regularien und Nachweispflichten konfrontiert, die die Produktionskosten ebenfalls in die Höhe treiben. Dabei sollte der Fokus darauf liegen, Wertschöpfung durch effiziente Produktionsprozesse zu erzielen – nicht durch Bürokratie.

Trotz dieser Herausforderungen bietet Deutschland klare Standortvorteile: Hier können innovative Produktideen schnell, kontrolliert und auf qualitativ höchstem Niveau umgesetzt werden. Entscheidende Stellschrauben sind ein fertigungsgerechtes Produktdesign, die optimierte Auftragssteuerung, effiziente Intralogistik und ein zielgerichteter Automatisierungsgrad.

Gezielte Optimierungen

Um wettbewerbsfähig zu bleiben, müssen Produkte attraktiver gestaltet werden – zum Beispiel durch individuelle, technische Zusatzfunktionen, die Kunden Mehrwert bieten. Klassische Serienfertigung in starren Stückzahlen verliert an Bedeutung, weshalb Investitionen in die vollständige Automatisierung variantenspezifischer Prozesse wirtschaftlich immer genau abgewogen werden sollten. Das Ziel ist nicht maximale Automatisierung, sondern maximale Effizienz.

Kernvoraussetzungen sind:

- Fertigungsgerechtes, modulares Produktdesign: „Der beste Prozess ist der, den es gar nicht gibt.“

- Klare logistische Strukturen: Flexibilität und Effizienz müssen miteinander harmonieren.

- Angepasster Automatisierungsgrad: Nicht Automatisierung um jeden Preis, sondern dort, wo sie wirtschaftlich und technisch sinnvoll ist.

Unternehmen fällt es oft schwer, bestehende Strukturen kritisch zu hinterfragen. Gewachsene Abläufe werden beispielsweise als unveränderbar betrachtet, obwohl sie längst nicht mehr zeitgemäß sind. Albert Einstein hat es auf den Punkt gebracht: „Die reinste Form des Wahnsinns ist es, alles beim Alten zu lassen und trotzdem zu hoffen, dass sich etwas ändert.“ Schon einfache, konstruktive Fragen von außen können den Blick auf das Wesentliche schärfen.

Perspektivwechsel

Ein gemeinsames Verständnis zwischen Produktentwicklern und Produktionsplanern von Beginn an ist essenziell. Dies ermöglicht, Produkte direkt mit Blick auf eine prozesssichere und automatisierte Fertigung zu gestalten. Hier setzt das Know-how des Fraunhofer-Instituts für Produktionstechnik und Automatisierung (IPA) an. In mehr als 400 Workshops weltweit hat das Team der Automatisierungsplanung sein Wissen zum Thema „Design for Automation“ erfolgreich vermittelt – von der Konsumgüterindustrie bis zur Automobilproduktion.

Systematische Analyse

Mit der Automatisierungs-Potenzialanalyse (APA) hat das Fraunhofer IPA zudem ein kompaktes, aussagekräftiges Verfahren entwickelt, um innerhalb kurzer Zeit technisch und wirtschaftlich sinnvolle Automatisierungsmöglichkeiten zu identifizieren. Der Ansatz ist unabhängig von einer Branche. Er wurde bereits erfolgreich für Produkte wie Kühlschrankkomponenten, Batteriezellen oder Lkw-Bauteile angewendet.

In einer wirtschaftlich ruhigeren Phase empfiehlt es sich, die eigenen Produktionsstätten einer objektiven APA zu unterziehen. Auch künftige Produkte sollten von Beginn an auf Automatisierbarkeit und entsprechend einem Design for Automation optimiert werden.Eine disruptive Veränderung ist folglich nicht immer notwendig. Gezielte Optimierungen bei der Produkt- und Produktionsflussgestaltung reichen, um den Produktionsstandort Deutschland wieder wettbewerbsfähig zu machen. Dabei dürfen die Bedürfnisse der Kunden nicht aus dem Blick verschwinden.

Video zur APA

„Die reinste Form des Wahnsinns ist es, alles beim Alten zu lassen und trotzdem zu hoffen, dass sich etwas ändert.“ – Albert Einstein

Kontakt

Katharina Barbu

Leiterin Forschungsteam Automatisierungsplanung

Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA

Stuttgart

Tel. +49 711 970-1800

E-Mail senden

Dr.-Ing. Johannes Wößner

Freier Mitarbeiter

Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA

Stuttgart

Tel.+49 711 970-1800

E-Mail senden