Forschung

Mit dem richtigen Prozess die Lebensdauer verlängern

Die Anpassung von Schärfparametern wie Druck und Drehzahl sowie Schärfkorngröße verlängert die Lebensdauer der Doppelseitenplanscheifscheiben sowie Schärfwerkzeuge deutlich. Das zeigt eine wissenschaftliche Untersuchung von Dr.-Ing. Marijke van der Meer, Krebs & Riedel Schleifscheibenfabrik GmbH & Co. KG. Dies macht einen Standard-Schärfprozess weniger vorteilhaft und spricht für die gezielte Anpassung an die spezifischen Anforderungen des Werkzeugs. Eine technologische Beratung und Optimierung beim Kunden vor Ort kann die Wirtschaftlichkeit und die Effizienz beim Doppelseitenplanschleifen mit Planetenkinematik positiv beeinflussen.

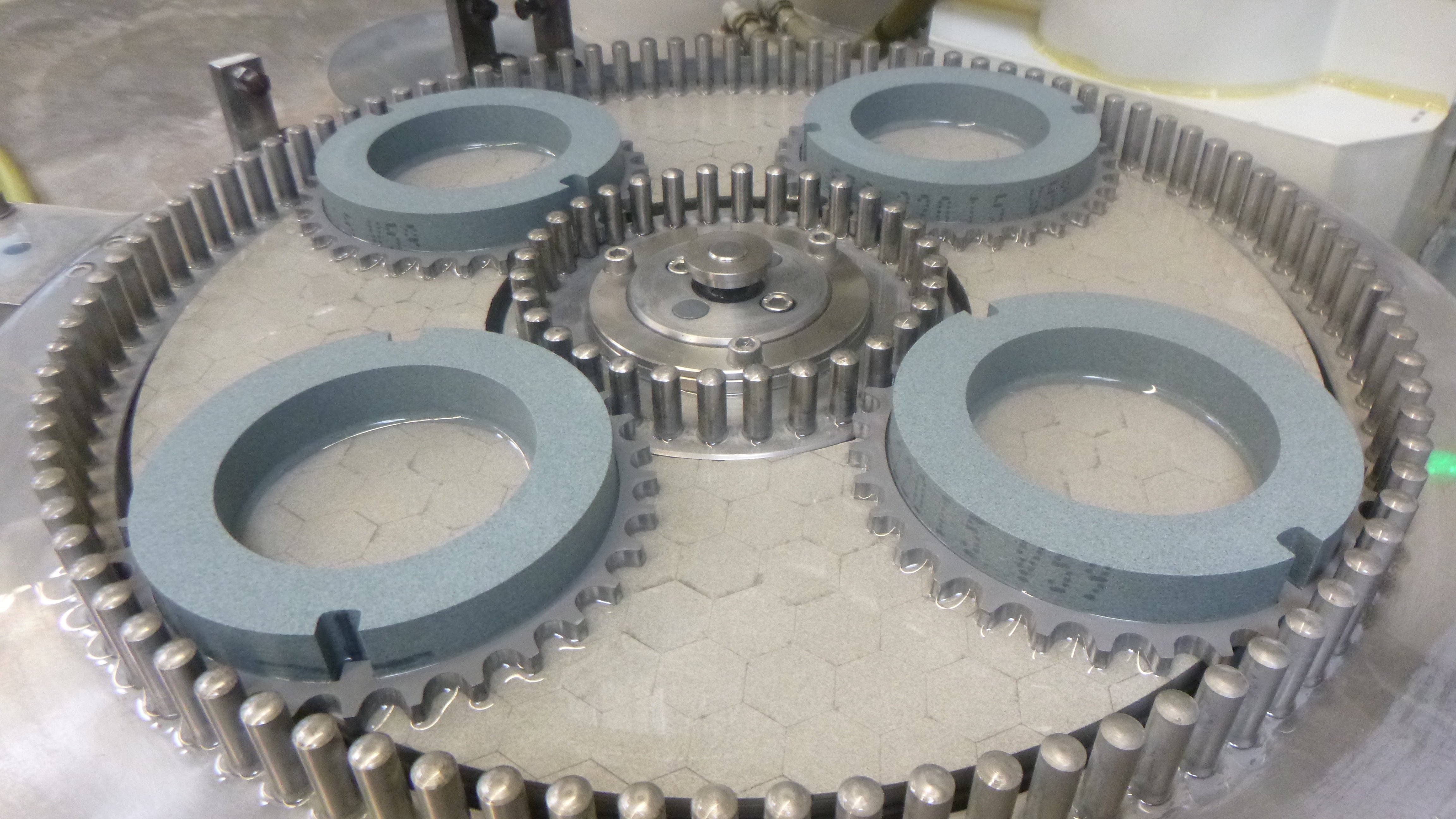

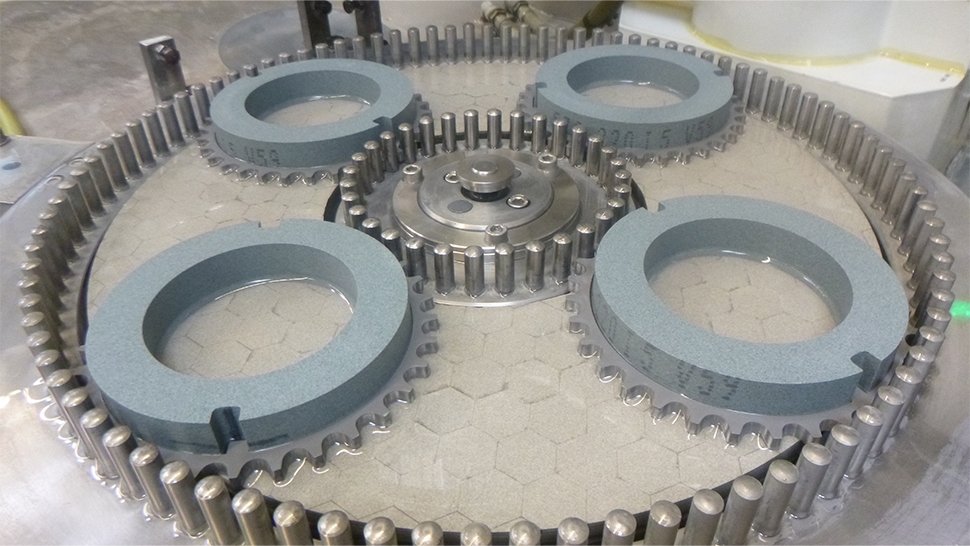

Für den Versuch wird die Maschine Basis AC500F von Mµtech eingesetzt. Diese wurde speziell für Krebs & Riedel auf kleinere Werkzeugdurchmesser angepasst, um die Kosten für Versuche gering zu halten. Um die Einstellung reproduzierbarer Schärfbedingungen zu gewährleisten, wird der Schärfringverschleiß erfasst, dokumentiert und mindestens eine Wiederholung wird durchgeführt. Als Kühlschmiermittel (KSS) wird die Emulsion Syntilo 81 E (5,4 Prozent) eingesetzt. Schärfringe werden darin einlegt beziehungsweise benetzt, während des Schärfprozesses wird dann kein KSS zuführt. Anschließend werden die Schleifscheiben gereinigt.

Eingesetzte Schleif-& Schärfwerkzeuge im Test zeigen die Abhängigkeit von Druck und Verschleiß. Bilder: Krebs & Riedel

Aluminiumoxidkeramik-Werkstücke: Bei Aluminiumoxidplatten entsteht die Rauheit maßgeblich durch die grobe Materialstruktur und ist unabhängig vom Schärfegrad,

Bedingungen und Parameter beim Schärfen

Beim Standard-Schärfverfahren wird einmal konkav und einmal konvex geschärft, um die Scheiben gerade zu halten. Hierbei ändert sich nur die Drehrichtung des Innenstiftkranzes. Die Drehzahlen pro Minute betragen konkav noben 30/ nunten -36/ nMitte -24 und konvex noben 30/ nunten -36/ nMitte 24. Die Kraft in der Hauptlast beträgt 38 daN und die Schärfzeit pro Drehrichtung 25 Sekunden, wovon jeweils die ersten 5 Sekunden zum Benetzen mit KSS versorgt werden. Es werden Verschleiß vom Schärfring sowie der unteren Schleifscheibe erfasst – letzterer nach dem Schärfen und nach dem Schleifen.

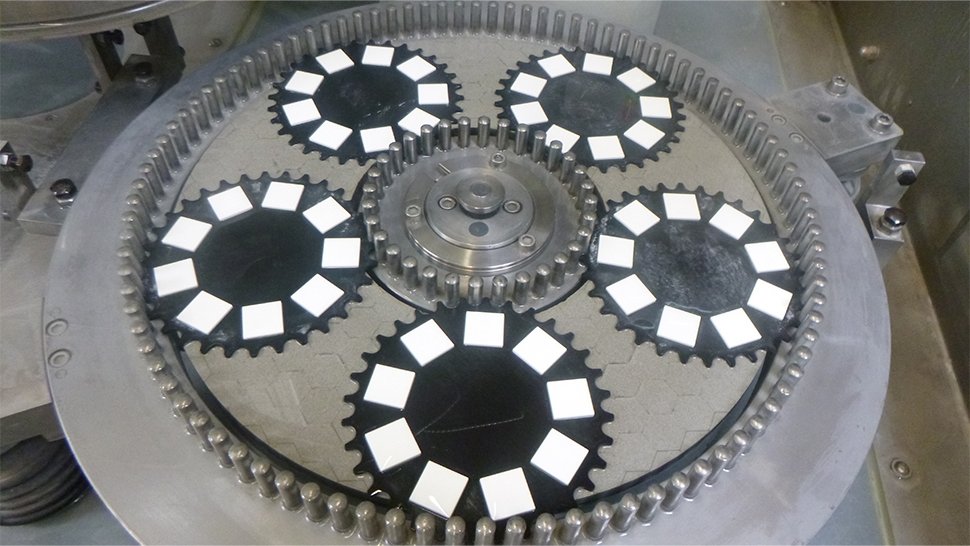

Zunächst werden Schleifscheiben untersucht mit der Spezifikation 4D 76 X 18 V8318-40 und geschlossenem Layout, die mit 57C 220 I 5 V59 geschärft werden. Zum Abstumpfen werden Bauteile aus Aluminiumoxidkeramik bearbeitet. Dabei entsprechen 9 Bauteile 20 x 20 mm² aus ALOTEC92 pro Läufer bei Einsatz von 5 Läufern einer Materialbelegung von 22,4 Prozent. Die Drehzahlen der Hauptlast pro Minute betragen dabei noben 200; nunten -200 und nMitte 20 und die Startschleifkraft in der Hauptlast 30 daN. Die Abtragsrate ist mit 100 µm/min vorgegeben bei einer Zustellung pro Lauf von 200 µm. Die Schleifkraft wird beim Abstumpfen der Schleifscheiben automatisch erhöht, um die Abtragratenvorgabe einzuhalten. Dabei werden so viele Läufe gefahren bis die Maximalkraft von 250 daN erreicht wird, damit ist der gleichmäßig abgestumpfte Schleifbelag sichergestellt. In jedem Versuch werden die Prozesslaufzeiten, -kräfte, tatsächlichen Abtragraten und der Schleifscheibenverschleiß dokumentiert.

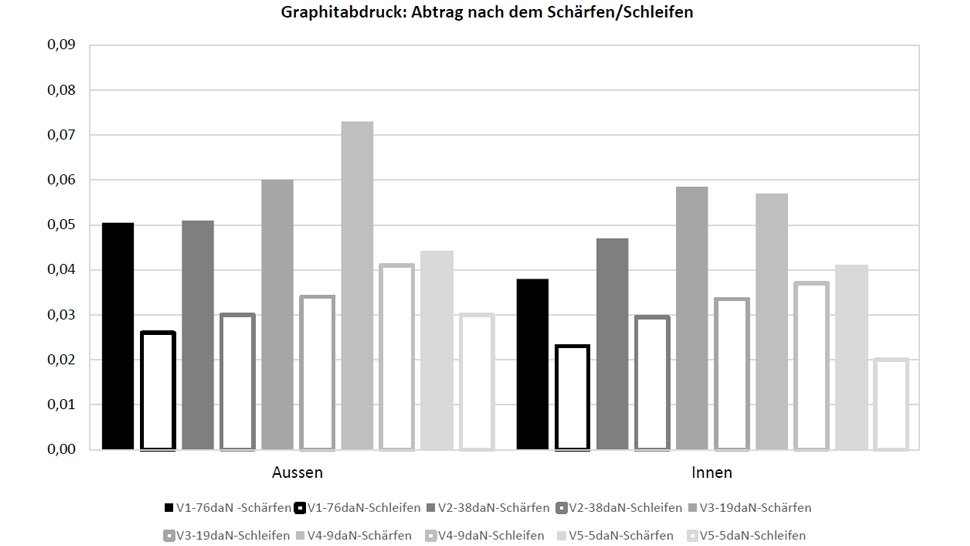

Bei den Aluminiumoxidplatten entsteht die Rauheit maßgeblich durch die grobe Materialstruktur und ist unabhängig vom Schärfegrad, weshalb auf die Auswertung der Bauteilrauheiten verzichtet wird. Selbst mit dem stumpfen Werkzeug wird ein Ra von > 0,5 µm und Rz von > 5 µm erzielt. Um den Schärfegrad bei verschiedenen Prozessvariationen zu erfassen, wird ein Verfahren mittels Graphitabdruck eingeführt. Es wurden mittels 3D-Druck Haltevorrichtungen für Graphitstücke erstellt. Diese Graphitstücke bilden bei Bearbeitung durch Ober- und Unterscheibe die produzierte Hüllkurve der Schleifscheibentopographie als Rauheit ab.

Abtrag am Graphit nach dem Schärfen und nach dem Schleifen bei verschiedenen Schärfkräften.

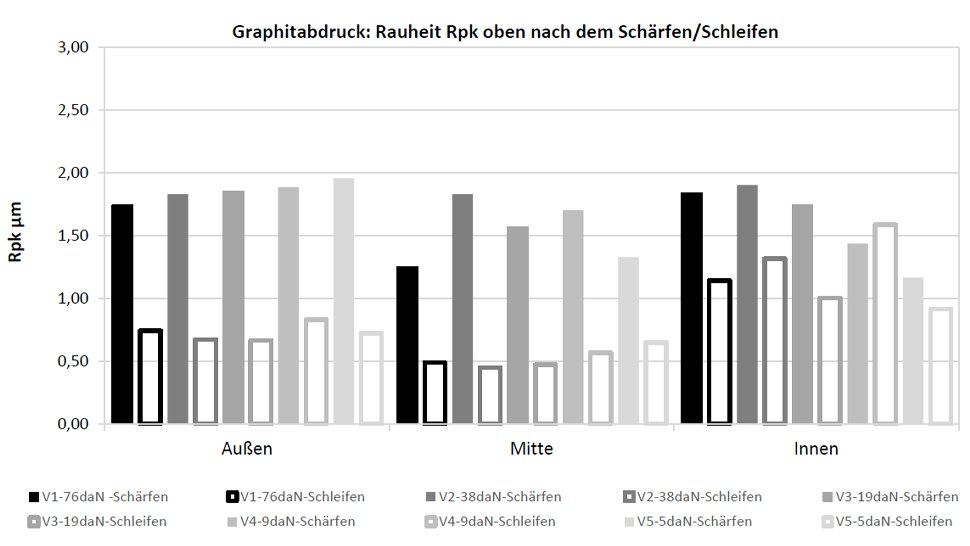

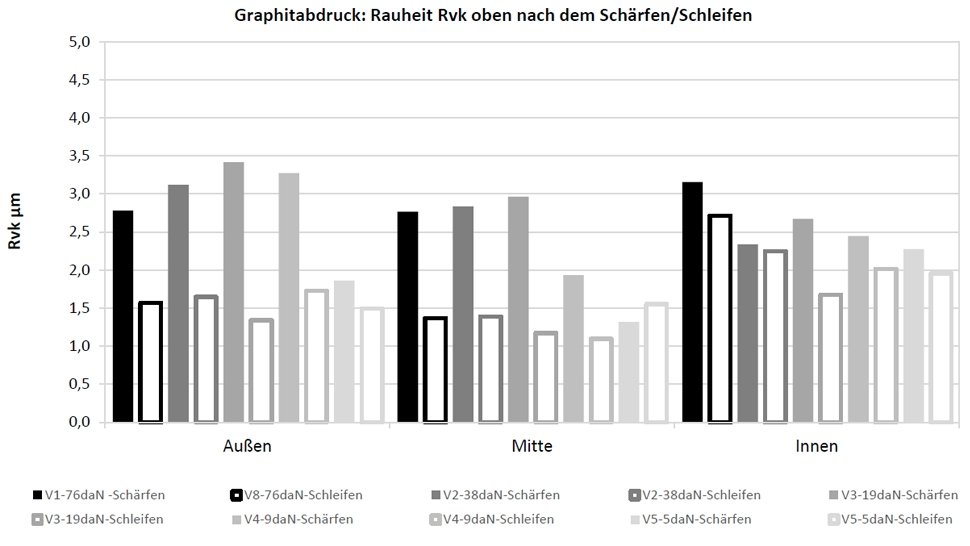

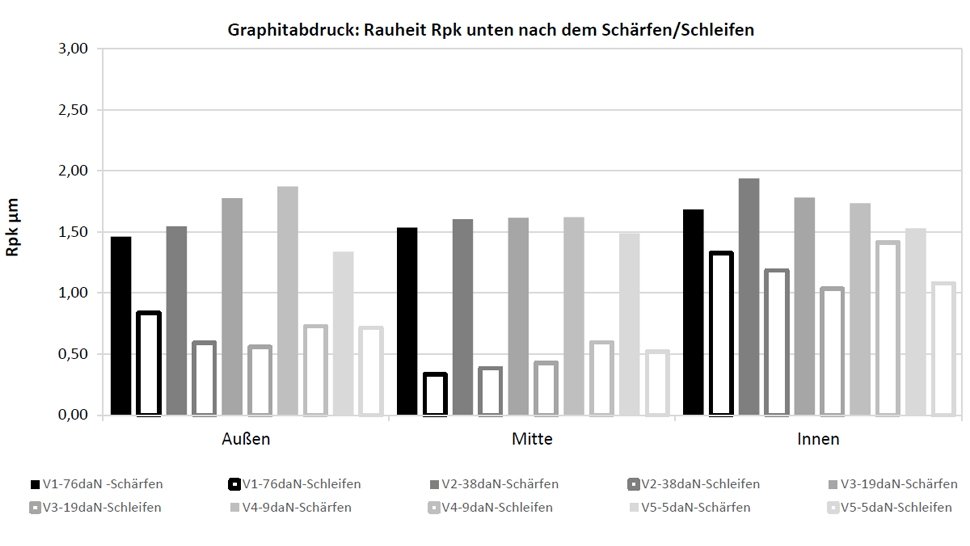

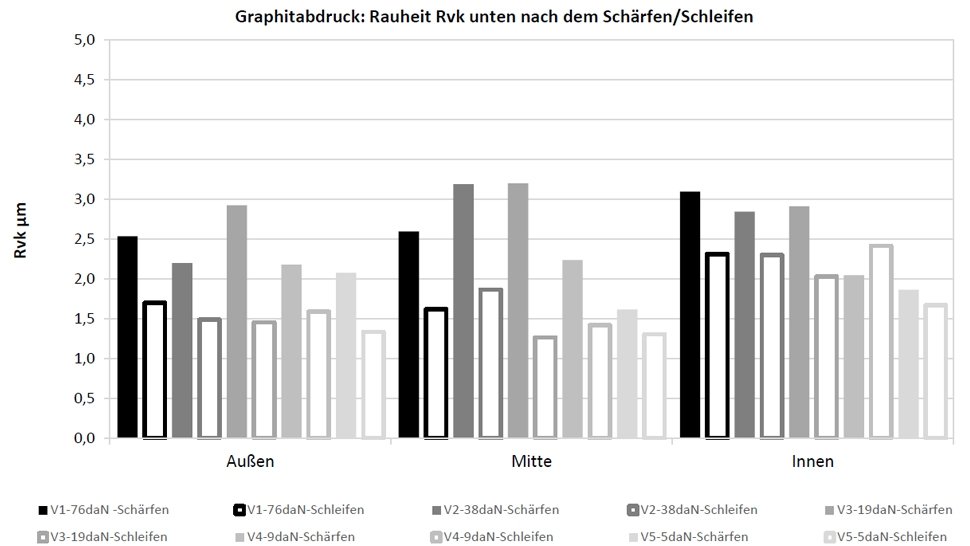

R<sub>pk</sub> und Rvk nach dem Schärfen und Schleifen oben und unten

Das Verhältnis von Druck und Scheibe

Zunächst wurde ausgehend vom beschriebenen Standardschärfprozess der Druck variiert. Höherer Druck bedeutet anhand der Rauheiten nicht automatisch schärfere Scheibe. Der Abtrag am Graphit bestätigt dies.

Die Werte in Abbildung 8 sind beim Rauheitsmessen des Graphits erfasst worden, wobei zu berücksichtigen ist, dass der Graphitabdruck einem Negativabdruck der überlagerten Schleifscheibentopographie entspricht. Dies bedeutet Rvk repräsentiert die Kornspitzen und Rpk die Topographietäler (Poren/Spanraum). Rpk und Rvk verdeutlichen, außen stumpft mehr ab als innen. Die Schleifwerkzeugringmitte ist am meisten abgeflacht. Oben ist immer etwas schärfer als unten. Nach dem Schärfen ist immer eindeutig rauer als nach dem Schleifen. Rvk weist einen geringeren Unterschied zwischen Schärfen und Schleifen auf. Das Korn (Rvk) verschleißt weniger stark als die Bindung (Rpk).

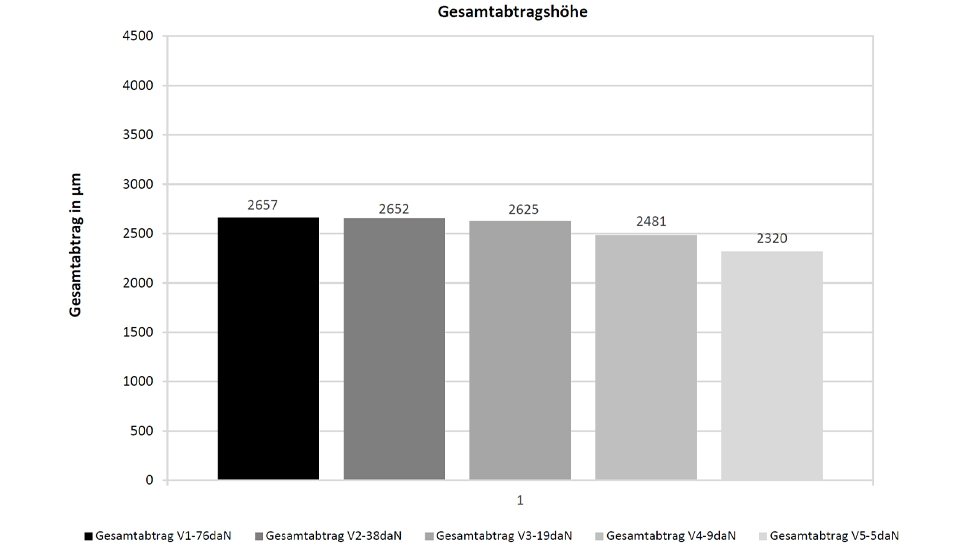

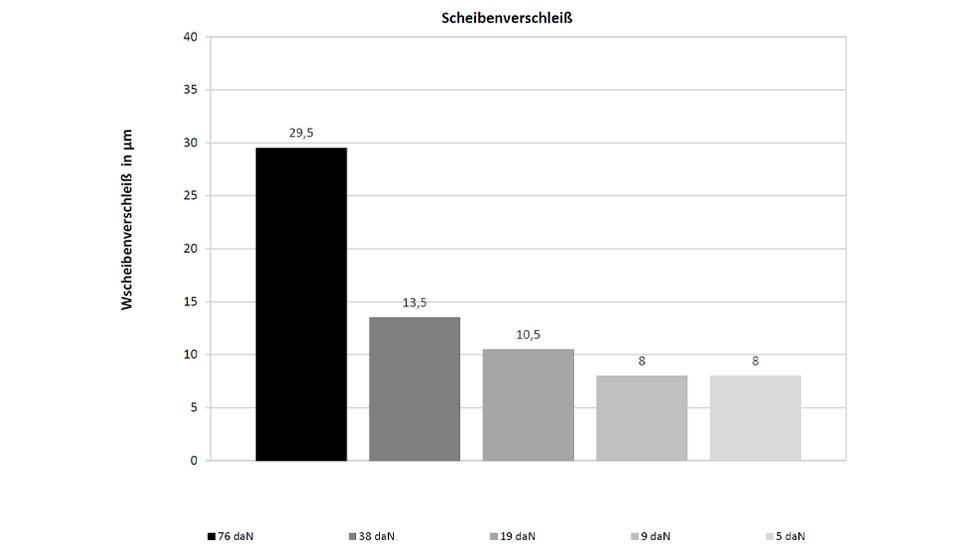

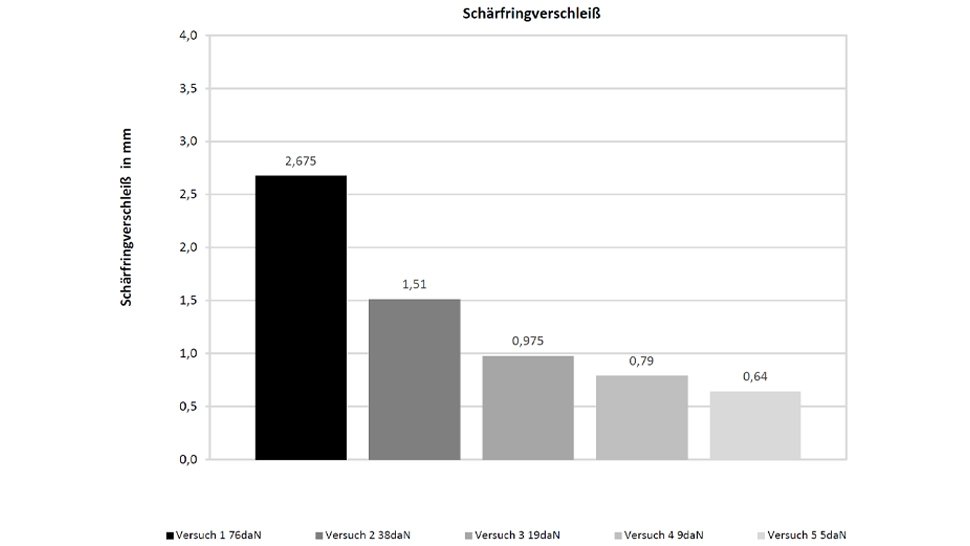

Hinsichtlich der Gesamtabtragshöhe unterscheiden sich die Schleifprozesse nach der Variation des Druckes beim Schärfen kaum, jedoch ist hinsichtlich des Verschleißes der Werkzeuge ein Unterschied von mehr als Faktor 3 erkennbar.

In der Regel wird das Verschleißvolumen der Scheiben VS in mm³ dem von den Werkstücken geschliffenen Gesamtvolumen VW in mm³ gegenübergestellt, um die Prozesseffizienz über den so genannten G-Wert zu bewerten. Hohe G-Werte sprechen für eine lange Lebensdauer der Werkzeuge.

(Formel 1)

Hier entsteht jedoch der Schleifscheibenverschleiß eher beim Schärfprozess, und der Schärfring muss als „Einsatz“ auch Berücksichtigung finden. So wird ein Wert Effizienz E eingeführt, der sich aus der Gegenüberstellung des Gesamtabtragsvolumens der Werkstücke VW und der Summe der Verschleißvolumina der Schleifscheibe VS und des Schärfringes VSR ergibt:

(Formel 2)

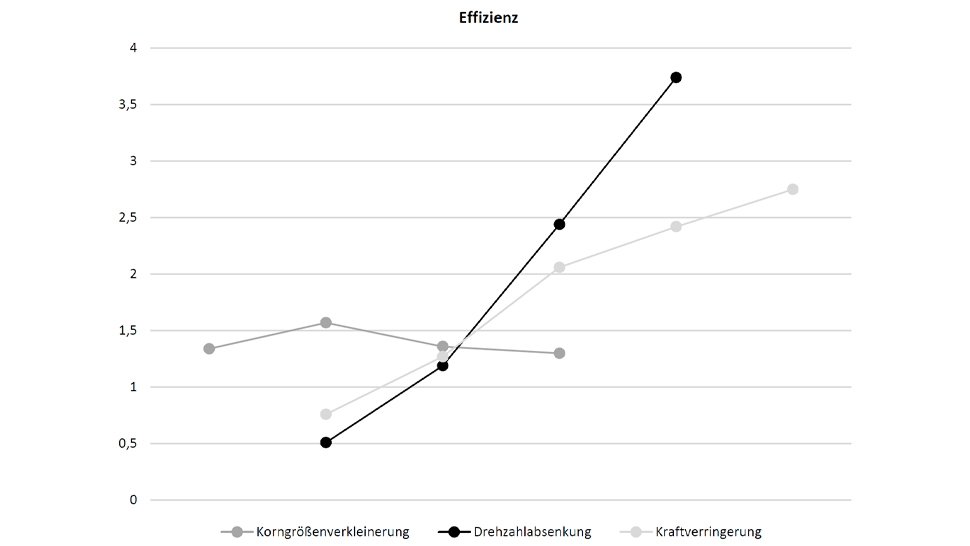

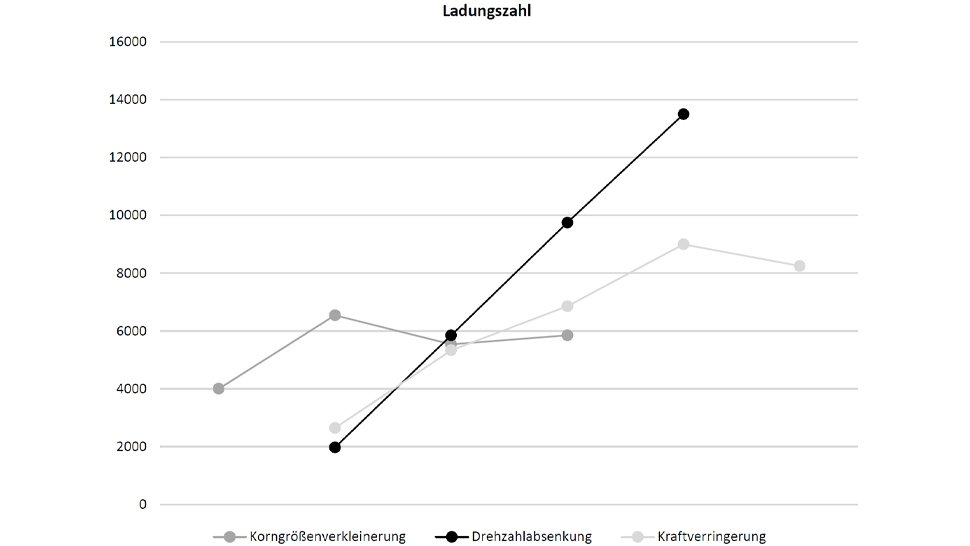

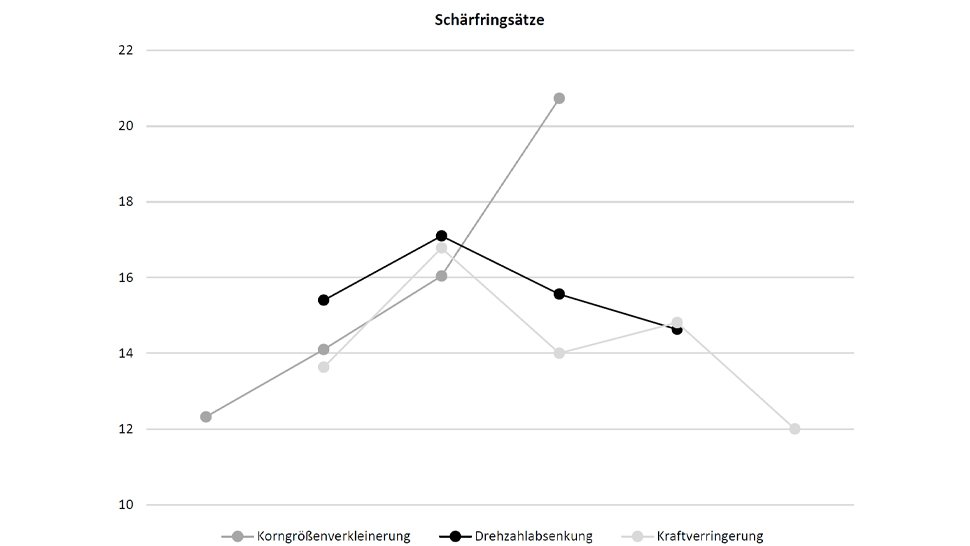

Es wurden neben dem Druck auch die Drehzahlen sowie die Schärfkorngröße variiert. Druck- sowie Drehzahlverkleinerung wirken sich demzufolge positiv auf die Effizienz aus. Bei Korngrößenänderungen wirken sich nur starke Änderungen aus. Der Schnittpunkt entspricht dem Standardprozess. Diese Prozessanpassungen wirken sich direkt auf die mögliche Ladungszahl bezüglich eines Schleifscheibensatzes (Annahme 6 mm Belagstärke) aus sowie auf die benötigte Schärfringsatzanzahl während der Scheibenlebensdauer.

Gesamtabtragshöhe, Scheiben- und Schärfringverschleiß

Gesamtabtragshöhe, Scheiben- und Schärfringverschleiß

Gesamtabtragshöhe, Scheiben- und Schärfringverschleiß

Eine Verringerung des Drucks und der Drehzahlen führt zu einer Verbesserung der Effizienz im Schärf- und im Schleifprozess.

Die Untersuchung ergab, dass der Druck den Verschleiß der Werkzeuge um mehr als den Faktor 3 erhöhte. Die Ergebnisse zeigten, dass eine Reduzierung des Drucks und der Drehzahlen die Effizienz des Prozesses steigert, während Änderungen in der Korngröße nur bei starken Abweichungen signifikante Effekte hatten.

Diese Anpassungen beeinflussten direkt die Lebensdauer eines Schleifscheibensatzes und die Anzahl der benötigten Schärfringe. Zusammenfassend lässt sich sagen, dass für eine optimale Effizienz beim Doppelseitenplanschleifen nicht der Standardprozess beibehalten werden sollte, sondern auch eine gezielte Anpassung der Prozessparameter, wie Druck und Drehzahl, sinnvoll ist, um die Werkzeuglebensdauer zu verlängern und die Gesamtprozesseffizienz zu verbessern.

Krebs & Riedel ist spezialisiert auf die Bearbeitung von sprödharten Werkstoffen wie Glas und Saphir, Keramik (SiC, SiN), Mischkeramik und Hartmetall, sowie auf die Bearbeitung von Stahl- und Metalllegierungen. Krebs & Riedel hat ebenso neue Feinkornspezifikationen für das Schleifen großflächiger Oberflächen im Nanometerbereich mit hohen Abtragraten entwickelt. Das Unternehmen bietet neben der Lieferung von Schleifscheiben auch maßgeschneiderte Schärfringe sowie eine technologische Betreuung weltweit an, um die Effizienz und Lebensdauer der Werkzeuge beim Kunden zu optimieren.

Effizienz über verschiedene Parametervariationen sowie mögliche Ladungszahl und benötigte Schärfringsätze.

Effizienz über verschiedene Parametervariationen sowie mögliche Ladungszahl und benötigte Schärfringsätze.

Effizienz über verschiedene Parametervariationen sowie mögliche Ladungszahl und benötigte Schärfringsätze.

Kontakt

Autorin: Dr.-Ing. Marijke van der Meer

Forschung & Entwicklung

Krebs & Riedel Schleifscheibenfabrik GmbH & Co. KG

Bad Karlshafen

E-Mail senden

Philipp Bötte

Marketing & Kommunikation

Krebs & Riedel Schleifscheibenfabrik GmbH & Co. KG

Bad Karlshafen

Tel. +49 5672 184-214

E-Mail senden