Forschung

Ressourceneffizienz

von Werkzeugmaschinen

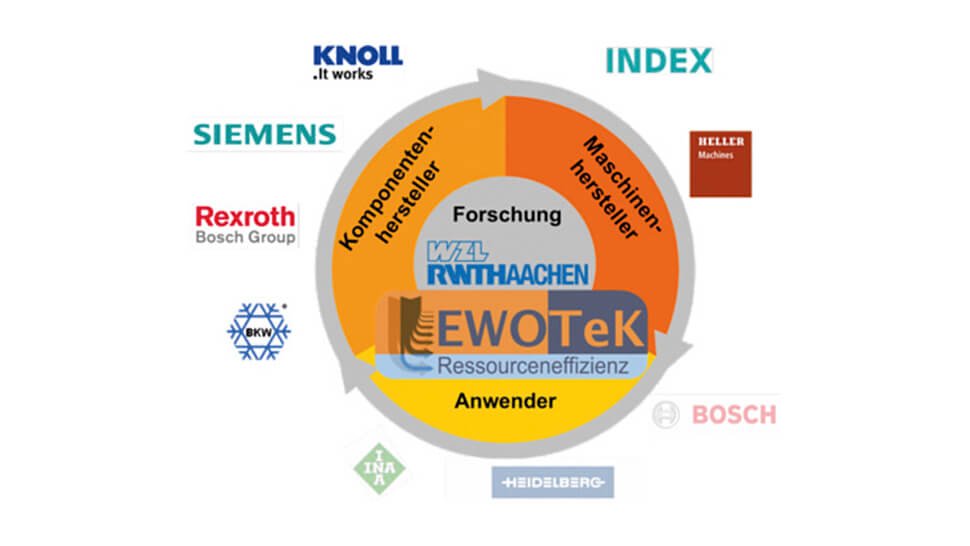

Ressourceneffizienz ist in vielen Bereichen der technischen Entwicklung zu einem wichtigen Qualitätsmerkmal geworden. Um die Werkzeugmaschinenhersteller bei ihren Bemühungen in diesem Umfeld zu unterstützen, hat das Bundesministerium für Bildung und Forschung 2009 eine Forschungsförderung initiiert. Partner aus Forschung und Industrie arbeiten in 31 unterschiedlichen Forschungsprojekten eng zusammen, um die Ressourceneffizienz im Produktionsumfeld zu verbessern.

Eines der geförderten Projekte ist EWOTeK – Effizienzsteigerung von Werkzeugmaschinen durch Optimierung der Technologien zum Komponentenbetrieb. Seit mehr als zwei Jahren arbeiten die Partner eng zusammen, um speziell das System Werkzeugmaschine energieeffizienter zu gestalten. Dies umfasst sowohl den Einsatz moderner Technologien in den einzelnen Komponenten der Maschine, als auch die Betrachtung der gesamten Anwendung, um daraus optimale Betriebsstrategien ableiten zu können.

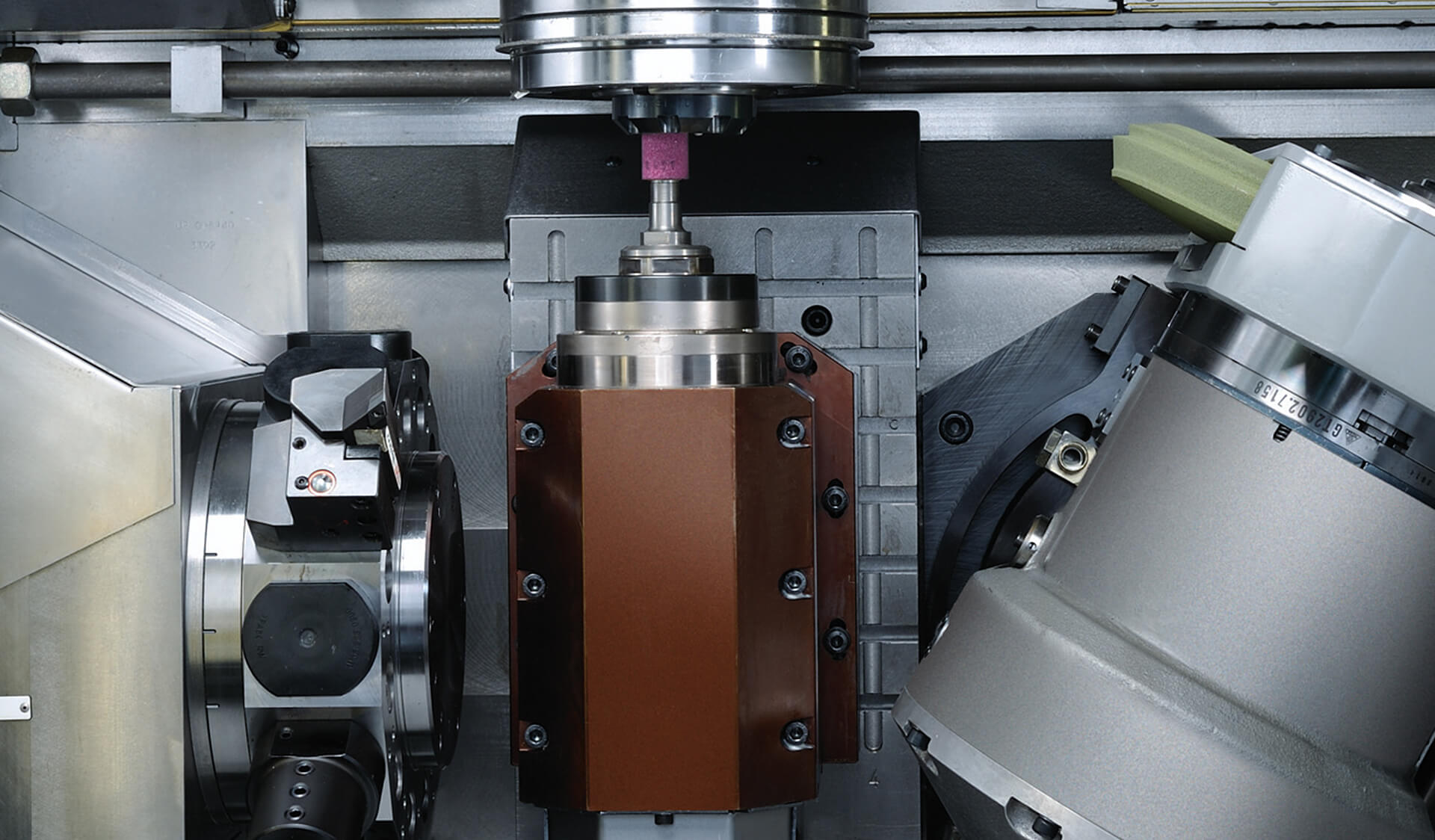

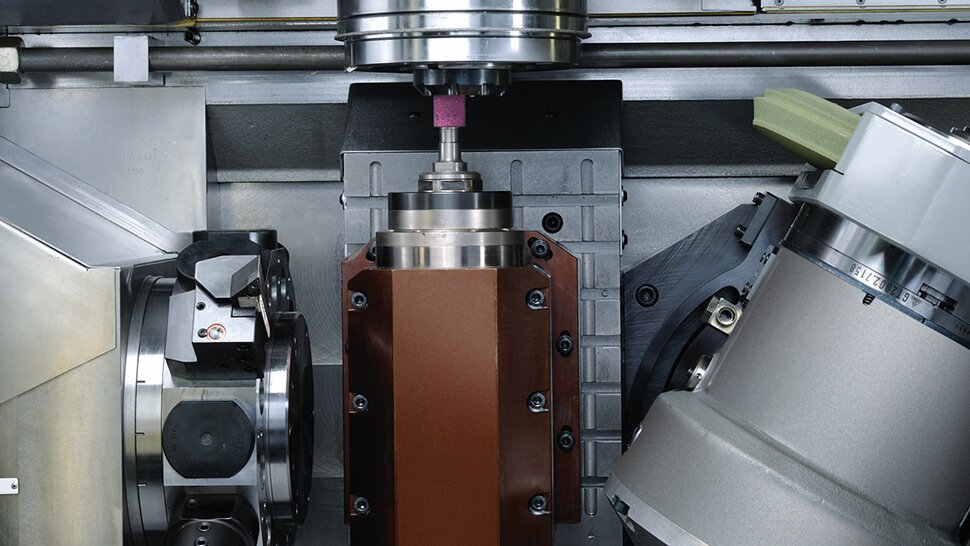

Die identifizierten Optimierungspotenziale wurden in konkrete Maßnahmen überführt und im Projektverlauf an zwei Demonstratormaschinen schrittweise validiert. Für Drehprozesse kommt eine Index V160C Werkzeugmaschine und für die Fräsbearbeitung eine Heller H2000 zum Einsatz. Das Heller-Bearbeitungszentrum wird das Verbundprojekt und die bereits realisierten Verbesserungen auf dem Gemeinschaftsstand „Blue Competence“ des VDW im Rahmen der EMO in Hannover vorstellen. Ein weiteres Ziel ist es, dem Fachpublikum einen umfangreichen Einblick in die aktuellen Forschungsarbeiten zu geben und gleichzeitig anwendungsspezifische Lösungen zur Optimierung des Energieverbrauchs in ihrer praktischen Umsetzung vorzustellen.

Projektdemonstrator

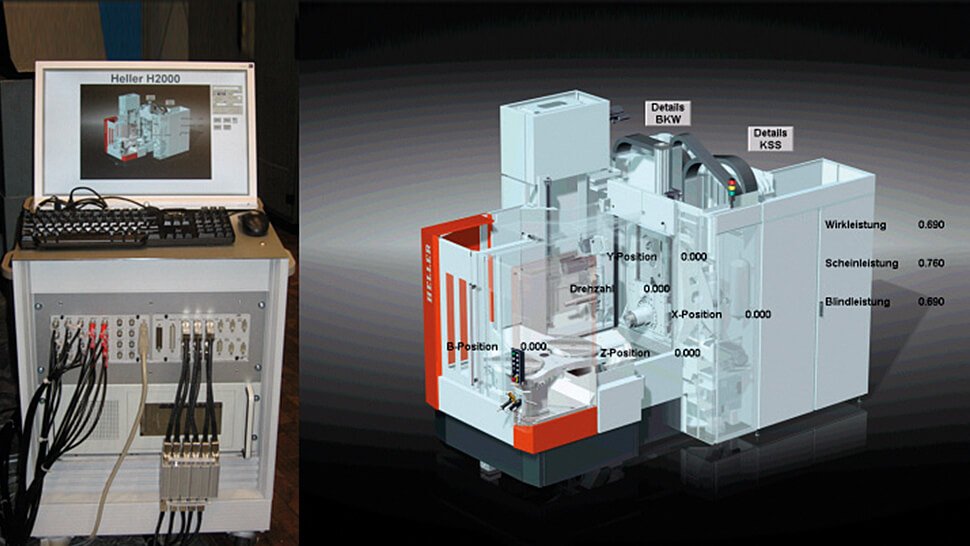

Während der vergangenen zwei Jahre wurden auf dem Heller H2000 Bearbeitungszentrum (BAZ), mit Standort am WZL in Aachen, zunächst zahlreiche Versuche zur Charakterisierung der Leistungsaufnahme des Bearbeitungszentrums im Ausgangszustand vorgenommen. Die maschinenseitige Ausstattung mit Palettenwechsler, hydraulischer Spannvorrichtung, Kettenwerkzeugmagazin, Kühlschmierstoffaufbereitungsanlage, 35 Kilowatt Asynchronspindelantrieb und Siemens Sinumerik 840D sl ist bestens geeignet, sowohl den Betrieb in der Serienfertigung als auch den Job-Shop-Betrieb abzubilden.

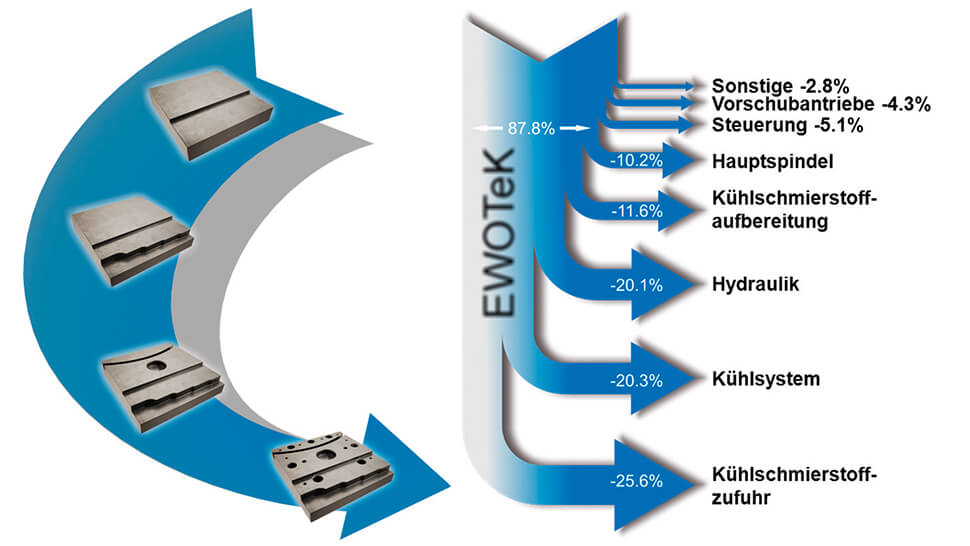

Im Fokus der Betrachtung lagen vor allem jene Komponenten, deren Leistungsaufnahme in der normalen Anwendung dominant ist. Für eine Anwendung mit typischen Bearbeitungsfeatures ist die Energieverteilung in der Abbildung erkennbar. Entsprechend der Energieaufteilung wurden insbesondere die Systeme der Kühlschmierstoffversorgung, die Hydraulik, das Kühlsystem und die Hauptspindel detailliert untersucht.

Diese Messungen bildeten den Ausgangspunkt für die eingeleiteten Optimierungsmaßnahmen. Im Wesentlichen wird dabei der Einsatz drehzahlgeregelter Pumpen und Kältekompressoren, der Ersatz von Pumpen durch Druckübersetzer, die optimierte Regelung von Antrieben, die Visualisierung von Energieaufnahme und Leistung auf dem HMI (Human Machine Interface) sowie der optimierte Betrieb der Gesamtmaschine und der optimierten Komponenten durch die Maschinensteuerung adressiert.

Einen Teil der bereits umgesetzten Optimierungen und Forschungsarbeiten demonstriert das Projektkonsortium auf dem Blue-Competence- Stand des VDW im Rahmen von geführten Messebesuchen auch live.

Für einen typischen Anwendungsfall der H2000 wird beispielsweise die Leistungsfähigkeit einer druckgeregelten Kühlschmierstoffzufuhr mit drehzahlvariabler Pumpe im Vergleich zur konventionellen Lösung mit Bypass vorgeführt. Der Messebesucher kann einen Eindruck gewinnen, wann eine solche Optimierungsmaßnahme tatsächlich sinnvoll umgesetzt werden kann und welcher zusätzliche Aufwand zwangsläufig entsteht.

Als prototypische Realisierung können die ersten Optimierungen im Bereich der Hydraulik präsentiert werden. Der EWOTeK-Partner Bosch-Rexroth wird auf der EMO neben drehzahlgeregelter Hydraulik im Maschineneinsatz auch einen Druckumsetzer präsentieren. Dieser besitzt die spezifischen Eigenschaften einer reduzierten elektrischen Leistungsaufnahme sowie einer zusätzlichen Minimierung der Geräuschemission.

Da die eingesetzte Anlagentechnik bereits im Ausgangszustand eine vergleichsweise hohe Energieeffizienz vorweisen kann, muss das System Werkzeugmaschine insgesamt optimal aufeinander abgestimmt sein, um weiteres Potenzial wirtschaftlich zu realisieren. Neben optimierter Anlagentechnik in den Einzelaggregaten kommt der Maschinensteuerung ebenfalls eine wichtige Rolle zu. Eine sinnvolle Umsetzung von Standby- Konzepten (auch im Sinne von Applikationsprofilen wie „Profienergy“) erfordert neben der Koordination durch die Steuerung ein Vorwissen über den erwarteten Einsatz der einzelnen Maschinensysteme sowie – langfristig – Fachwissen über das thermische Verhalten der Maschine. Wie aktuelle Steuerungstechnik zukünftig einen sinnvollen Beitrag leisten kann, wird ebenfalls auf dem Messestand präsentiert.

Kontakt

Prof. Christian Brecher

Werkzeugmaschinenlabor

RWTH Aachen

Dr.-lng. Werner Herfs

Werkzeugmaschinenlabor

RWTH Aachen

Christian Heyers

Werkzeugmaschinenlabor

RWTH Aachen

Aachen

Tel. +49 241 80-28225

E-Mail senden

Anzeige