Titelthema

Richtig effizient

Der Laser ist nur Mittel zum Zweck. Ausgelegt als flexibles Laserschweißsystem wird das Werkstück zu den einzelnen Bearbeitungsstationen transportiert. Der Laser bleibt als stationäre Einheit an der gleichen Position. Dieses Konzept bringt messbare Vorteile in der Prozesskettenverkürzung: Zusatzoperationen können sehr einfach eingebracht werden. Mit einer neuen Generation an Laserquellen lässt sich nun auch der Wirkungsgrad der Anlagen deutlich steigern.

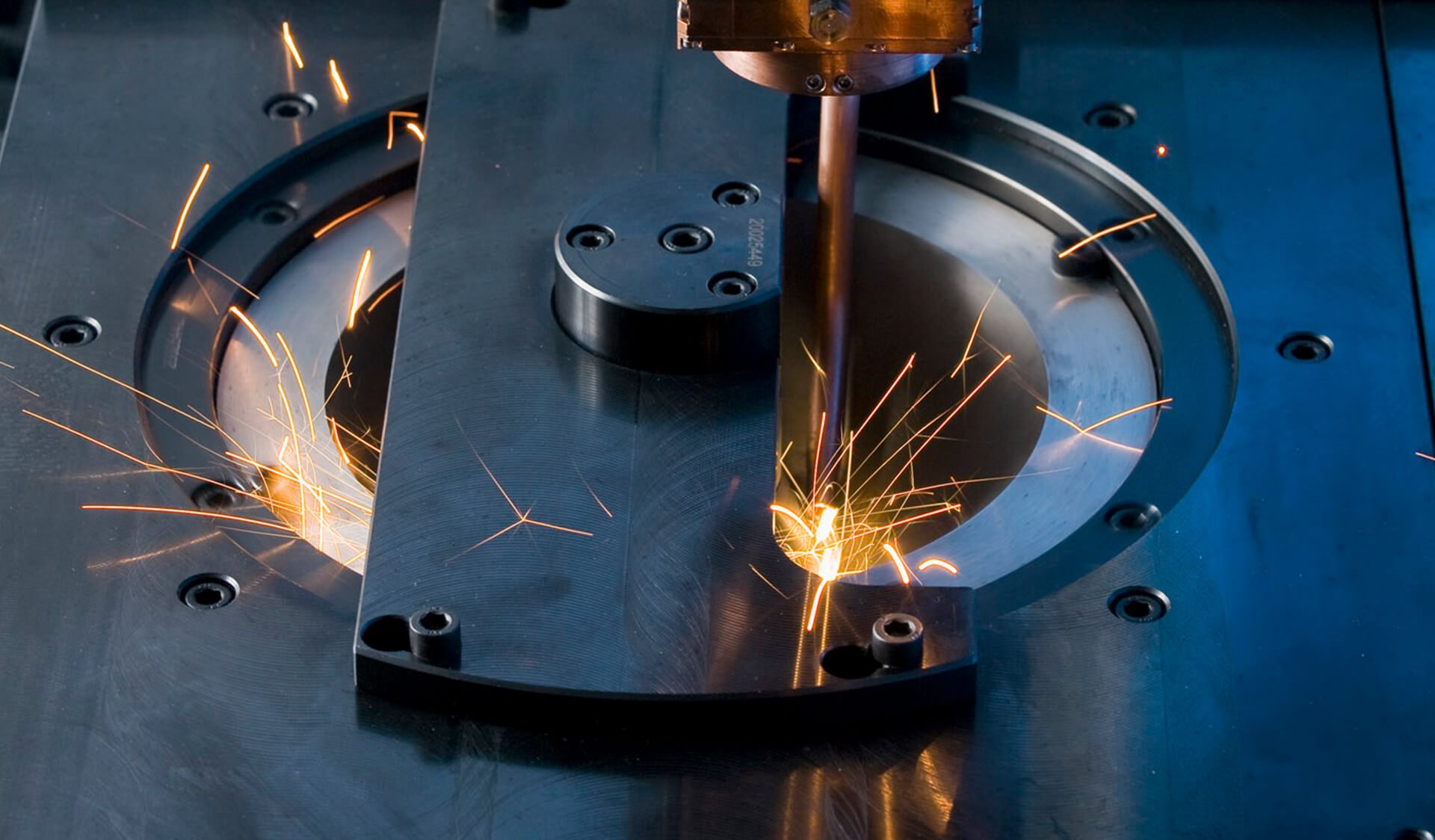

Das Ziel, im Laserschweißen eine Produktionsanlage für mittlere bis große Stückzahlen zu entwickeln, die dennoch technologisch flexibel ist, ist mit der Emag Laserschweißanlage LaserCell 160 (ELC) umgesetzt worden. Vor allem ist der Einsatz dieser Anlage im Powertrainbereich zum Schweißen von Rundnähten bei zum Beispiel Schalträdern oder Doppelkupplungsteilen zu sehen.

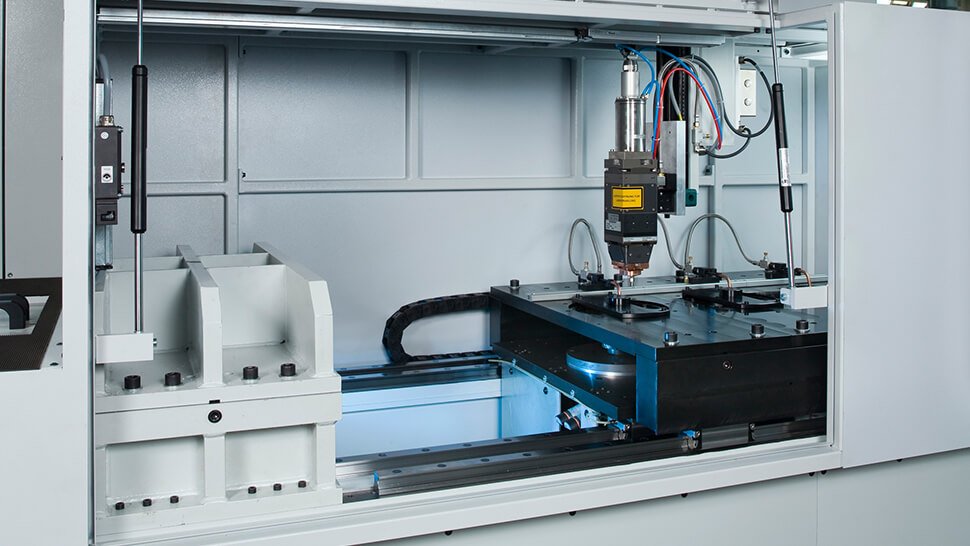

Deshalb waren bei der Entwicklung der Anlage auch gewisse Merkmale hinsichtlich der Automation zu berücksichtigen. Diese Vorgaben machen deutlich, dass man bei der EMAG Automation GmbH, Heubach, das Produktionslaserschweißen zunächst als ein wirtschaftliches Fertigungssystem sieht, bei dem die Schlüsseltechnologien im Automatisieren, dem Spannen und der Lasertechnik bestehen. Nach dem Prinzip der Plattformstrategie entstand die ELC 160 (Futterdurchmesser 160 Millimeter). Die Anlage basiert auf einem Drei-Achs-Modul (X-Achse, Pinole und Drehachse/Spindel) und wurde nach dem bewährten Prinzip „Bewegtes Werkstück/ Feststehendes Werkzeug“ konzipiert – im Gegensatz zu den Emag-Pick-up-Drehmaschinen (VSC, VL, VLC) wurde die Spindel nach unten verlegt, um in Wannenlage schweißen zu können.

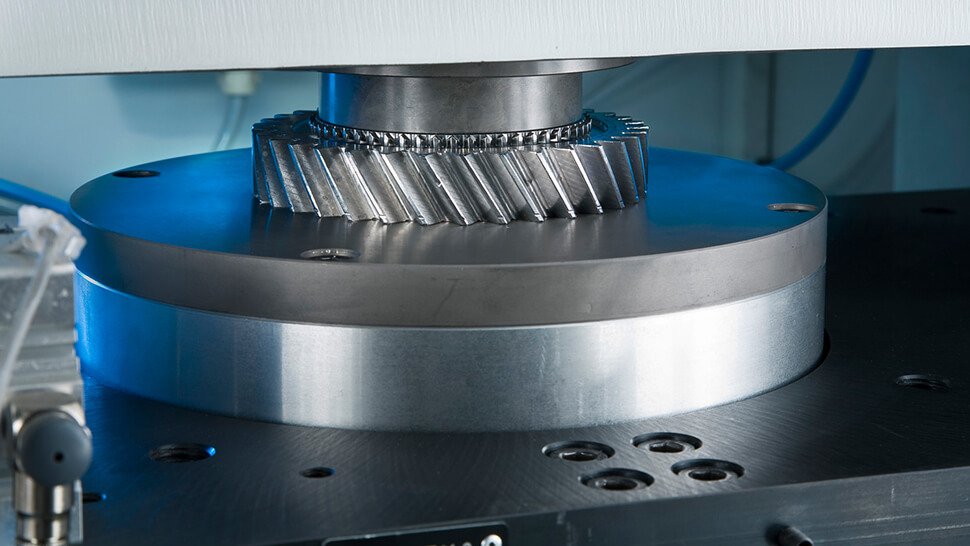

Fügen eines Zahnrads mit einem Synchronring. Fotos: Emag

Halbierte Betriebskosten durch den Faserlaser in der ELC 160 gegenüber einem CO2-Laser.

Die feststehende Strahlführung und Schweißoptik zur Führung des Laserstrahls sind extrem betriebssicher und servicefreundlich, das heißt für Einstell- und Wartungsarbeiten sehr gut zugänglich. Durch die feststehende Schweißoptik ist sichergestellt, dass der Laser immer in das Maschineninnere strahlt. Dadurch wird ein Optimum an Arbeitssicherheit erreicht. Die konzeptbedingt mögliche punktuelle Absaugung des Schweißrauchs sorgt für beste Effizienz bei gleichzeitig niedriger Absaugleistung und damit niedrigem Energieverbrauch. Die Tatsache, dass die Medien (Luft, Gase und Kühlung und Kabel) nicht durch Kabelschlepps geführt werden müssen, macht deutlich, dass bei der Entwicklung die Betriebssicherheit im Vordergrund stand. So bietet die Anlage ein Höchstmaß an Flexibilität hinsichtlich Technologie, Produktivität und Automationsgrad: Unterschiedliche „Werkzeuge“ für vor- und nachgelagerte Operationen lassen sich einfach und kostengünstig integrieren; aus einem standardisierten Bearbeitungsmodul entsteht eine kunden- und teilespezifisch optimierte Lösung. Dies beginnt bei der Lasertechnik: Sowohl bewährte CO2-Laser als auch hochmoderne Festkörperlaser (Scheibe, Faser) können eingesetzt werden.

Flexibilität auch bei Zusatzoperationen: Zum Fügen der Einzelteile vor dem Schweißen müssen diese in der Regel verpresst werden. Hierzu wird ein stationäres Werkzeug „Fügestempel“ integriert, in Verbindung mit der Pinole (W-Achse) entsteht eine NC-gesteuerte Fügepresse mit programmierbarer Geschwindigkeit, Maximalkraft und integrierter Kraft-Weg-Überwachung.

Bei kritischen Werkstoffpaarungen ist es meist erforderlich, die Bauteile vor dem Schweißen vorzuwärmen. In diesem Fall hilft das Werkzeug „Induktionsspule“, das im Arbeitsraum angebaut wird. Die Spindel transportiert das Werkstück nach dem Fügen zur Induktionsspule, es wird vorgewärmt und anschließend geschweißt. Auch hier bewährt sich das Prinzip Bewegtes Werkstück/Feststehendes Werkzeug: Der Wärmeeintrag wurde minimiert und die Zeit zwischen Vorwärmen und Schweißen auf ein Minimum reduziert.

Das Temperaturfenster lässt sich präzise steuern, weil die Spule angefahren und in einer sehr kurz definierten Zeit geschweißt wird. Ein technologisches Highlight, das bislang auf dem Markt einzigartig ist.

Weitere Module dienen zum Bürsten der Schweißnaht, zum Messen und Prüfen von Bauteiltoleranzen vor oder nach dem Schweißen.

Flexibilität hinsichtlich ihrer Produktivität erreicht die Anlage durch die Vervielfachung des Grundmoduls: Durch einfaches „Anreihen“ von Bearbeitungsmodulen entstehen Duo- oder Trio-Varianten, die auch für die Produktion sehr großer Stückzahlen geeignet sind. Diese mehrspindligen Laserschweißanlagen teilen sich eine Laserstrahlquelle, die mittels Strahlweiche auf die Stationen umgeschaltet wird. Die Nutzung des Lasers steigt und die Kosten sinken. Durch die vorhandenen mechanischen und elektrischen Schnittstellen lassen sich Bearbeitungsmodule sogar im Feld nachrüsten. Die Bearbeitungsmodule können gleiche oder unterschiedliche Werkstücke bearbeiten – ideal, um unterschiedliche Werkstücke zu fertigen, ohne große Materialbestände in der Fertigung zu haben.

Dass bei Emag das Produktionslaserschweißen ähnlich wie eine Werkzeugmaschine aufgebaut ist, hat unterschiedliche Gründe. Zunächst wird dadurch eine einzigartige Funktionsdichte in dieser Kompaktheit erreicht. Die hohe Genauigkeit und vor allem Langzeitkonstanz ist auch eine wichtige Voraussetzung, um die Vorteile moderner Lasertechnologie wie schlanke, verzugsarme Schweißnähte und hohe Geschwindigkeit betriebssicher und reproduzierbar einsetzen zu können.

Zeiteinsparung

Ein besonders interessantes Merkmal für das Laserschweißen kleiner und mittlerer Losgrößen ist die automatische Umrüstfunktion.

Beim Laserschweißen von Powertrain-Bauteilen werden die Werkstücke aus Verzugsgründen und zum Schutz gegen Schweißspritzer axial, zwischen einer Vorrichtung („Gegenlager“) und der Spindel gespannt. Beim Umrüsten muss diese Vorrichtung in der Regel gewechselt werden, da sie an die Geometrie des Werkstücks angepasst sein muss. Bei der neu entwickelten ELC 160 bietet sich die Möglichkeit, mehrere Vorrichtungen fertig aufgebaut in der Maschine vorzuhalten, die automatisch gewechselt werden. Dadurch wird das manuelle Rüsten reduziert oder vermieden. Zeitraubend beim Umrüsten ist weniger der Umrüstvorgang als solcher, sondern die dann folgende zerstörende Prüfung des ersten geschweißten Teils aus dem neuen Fertigungslos. Durch das automatisierte, programmgesteuerte Wechseln der Vorrichtung sind Umrüstfehler ausgeschlossen, die Anlage kann sofort weiterproduzieren und die Bauteilprüfung kann während der laufenden Produktion erfolgen.

Praxisbeispiele zeigen, dass bei mittleren Losgrößen und realistischen Annahmen für die Umrüst- und Prüfzeiten die Ausbringung einer ELC 160 um 15 bis 30 Prozent höher liegt als bei der klassischen, manuellen Umrüstung. Dieses Merkmal ist einzigartig und wurde zum Patent angemeldet.

Kontakt

Dr. Andreas Mootz

Geschäftsführer EMAG

Oliver Hagenlocher

EMAG Gruppen-Vertriebs und Service GmbH

Salach

Tel. +49 7162 17267

E-Mail senden