Aktuelles

Einer von einer Milliarde

Die Erfolgsgeschichten, die man von den Unternehmern in den USA heute hört, beginnen häufig mit der Einwanderung: Die Vorfahren waren vor der Armut und der Verfolgung in den „alten“ Ländern Europas geflohen und haben es in ihrer neuen Heimat zu etwas gebracht. In China dagegen drehen sich die Geschichten, die man von erfolgreichen Unternehmern hört, darum, wie man die schwierigen Zeiten im eigenen Land, vom Bürgerkrieg bis zu Hungersnöten, von Invasionen bis zur Kulturrevolution, gemeistert hat.

Wie viele andere seiner Generation kann Jian Su als Direktor und Gründer des Unternehmens Suzhou Cheng He Auto Parts eine Geschichte erzählen, die die gesamte zweite Hälfte des 20. Jahrhunderts und damit einige der schwierigsten und turbulentesten Jahre der jüngeren Geschichte Chinas umfasst.

1974 verließ er die Oberschule um zu arbeiten. Es war die Zeit der Großen Proletarischen Kulturrevolution des Vorsitzenden Mao Zedong, die 1966 begann, um den Kommunismus fest zu etablieren. Das Programm von Mao zum Auslöschen der kulturellen Vergangenheit des Landes bedeutete unter anderem, dass es nur wenige Möglichkeiten gab, eine Fachschule oder Universität zu besuchen. Akademiker, Lehrer oder leitende Beamte mit kapitalistischen Ansichten sowie alle diejenigen, die sich nicht gehorsam der Vision von Mao beugten, wurden aus dem Amt vertrieben oder ins Gefängnis geworfen.

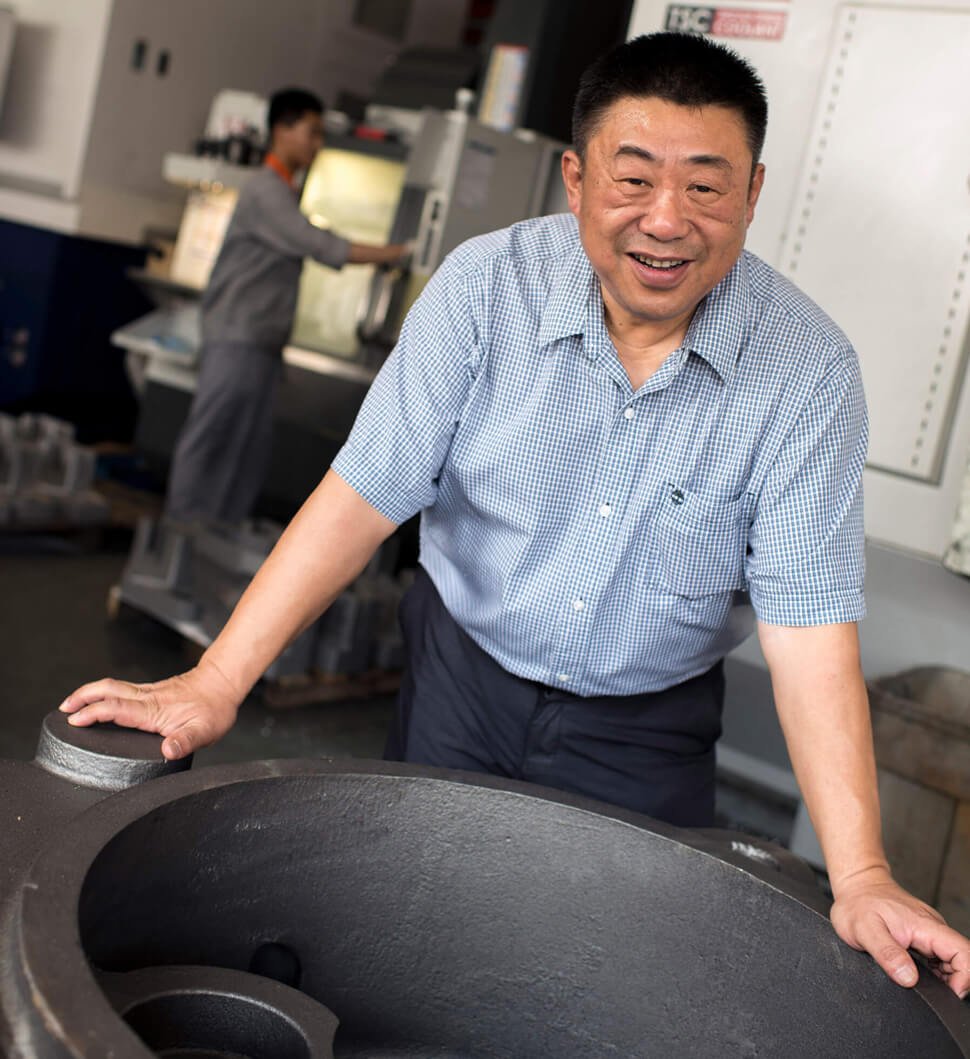

Jian Su, Geschäftsführer und Gründer der Suzhou Cheng He Auto Parts. Foto: MBMC

Damals war China vom Rest der Welt praktisch abgeschnitten und seine Wirtschaft befand sich in einem trostlosen Zustand. So war ein Amerikaner im Durchschnitt mehr als 30 Mal wohlhabender als der durchschnittliche Chinese, obwohl die US-Wirtschaft durchaus mit ausreichend eigenen Problemen zu kämpfen hatte.Da Su eine höhere Bildung verweigert wurde, nahm er eine Arbeit als Mechaniker in einem Werk auf, das Autoteile für einen staatlichen Betrieb herstellte, der Lastkraftwagen baute.

Nach dem Tod des Vorsitzenden Mao im Jahr 1976 wurde die Kulturrevolution für beendet erklärt. Deng Xiaoping übernahm als Nachfolger die Führung und leitete eine neue Ära der Reformen ein, die das moderne China und das heutige Wirtschaftswunder begründeten. 1977 erlaubte die Regierung den Absolventen von Oberschulen den Besuch der Universität.

Su bewarb sich für ein Sport-Stipendium. Doch seine Eltern, hochgebildete Akademiker, wollten nicht, dass ihr Sohn eine scheinbar so belanglose Sache wie Sport studierte. Da blieb Jian nichts übrig, als seine praktische Ausbildung als Maschinenbediener fortzusetzen.

1978 hörte er von einem regionalen Wettbewerb für Maschinenbediener. Er nahm daran teil, stellte sein Können an einer manuellen Drehbank unter Beweis und belegte den dritten Platz. Vielleicht war es dieser dritte Platz, der dazu führte, dass sich sein Interesse weiter entwickelte und er seinen Berufsweg noch einmal überdachte. Nach der Wiedereinrichtung der Oberschulbildung im Jahr 1979 bewarb er sich erneut an der Universität, um Computertechnik, insbesondere Industrie-Automation, zu studieren. Das war damals in China etwa so ungewöhnlich, als ob er sich bei Science-Fiction einschreiben wolle. 1983 schloss er das Studium als Bachelor ab.

Sein neuer Arbeitgeber, das staatliche Automobilunternehmen Dongfeng, hat schnell sein Talent erkannt und ihn als Praktikant zu Toyota nach Japan geschickt. Das war etwa um die Zeit, als Toyota sein Produktionssystem perfektionierte, das zum Vorläufer der schlanken Fertigung wurde. In den ersten Wochen seines Aufenthalts hat Su einen Softwarefehler behoben, der viele Techniker des Unternehmens vor ein Rätsel gestellt hatte. Danach wurde er befördert und durfte sogar in der Produktion mitarbeiten. „Damals hatte Toyota mehr als 40.000 Angestellte“, erinnert er sich, „und nur ganz wenigen Ausländern wurde die Ehre zuteil, einem Produktionsteam anzugehören.“

Doch sein Praktikum wurde abgebrochen und sein Arbeitgeber holte ihn zurück, um ein technisches Reformprogramm im Wert von 120 Millionen Renminbi Yuan (CNY), das entspricht etwa 20 Millionen US-Dollar, zu leiten. Noch während er bei Dongfeng arbeitete, kaufte er 1995 bereits die erste CNC-Werkzeugmaschine von Haas für die Produktion von Lenksäulen. Das horizontale Bearbeitungszentrum HS-2RP kam von Freeson, dem damaligen Haas-Händler in China, der enge Kontakte zur Regierung hatte. Su weiß noch, wie einfach die Maschine zu installieren und zu bedienen und wie zuverlässig sie im Vergleich zu den einfacher zu beschaffenden Maschinen aus Osteuropa und China war. „Die Regierung wusste, dass wir in bessere Technologie investieren mussten“, meint er. „Daher hat sie mit Firmen wie Freeson zusammengearbeitet, die die besten Werkzeugmaschinen des Westens nach China holten.“ Seine Erfahrungen mit einer Haas haben einen unauslöschlichen Eindruck hinterlassen: „Die Maschine, die ich gekauft habe, als ich bei Dongfeng war“, erzählt er voller Begeisterung, „läuft immer noch.“

Jian Su schätzt an den Haas Maschinen die kleine Stellfläche und die einfache Bedienung der CNC-Steuerung. Foto: MBMC

Reisen erweitert den Horizont und führt, wenn man es denn zulässt, zu neuen Ideen und Visionen. Während zahlreicher Reisen hat sich eine ganz besondere Idee verfestigt, die letztendlich dazu führte, dass Su ein Unternehmen gründete, um seine eigenen Produkte herzustellen. Am 31. Dezember 2002 kündigte Su seine Arbeit bei Dongfeng, um sich selbstständig zu machen. Am folgenden Tag, dem 1. Januar 2003, nahm sein erstes Unternehmen unter dem Namen „Renhe“ die Tätigkeit auf. Gleichzeitig hat er seinen neuen Entwurf eines automatischen Nachstellsystems für Trommelbremsen an Lastkraftwagen patentieren lassen, damit er die Nachfrage, die nach der Einführung der neuen Vorschriften in den USA aufkam, erfüllen konnte.

Die ersten von ihm produzierten Teile gingen an zwei große Kunden, die gut und pünktlich zahlten. Die Margen waren „sehr solide“. Den gesamten Gewinn hat er in das Unternehmen investiert. Als es darum ging, CNC-Maschinen anzuschaffen, wusste er genau, was er wollte, obwohl sich die Beschaffung als recht schwierig erwies. „Ich wollte Maschinen von Haas“, erinnert er sich, „aber ich konnte den lokalen Händler nicht ausfindig machen.” Also hat er Geld beiseitegelegt, um drei Maschinen von einem renommierten deutschen Hersteller zu kaufen. „Buchstäblich in letzter Minute erfuhr das lokale HFO, dass ich Maschinen suchte und kam bei mir vorbei. Das war knapp!“

2007 kaufte er ein Drehzentrum SL-20 von Haas. Bis dahin hatte das Unternehmen täglich 300 zylindrische Teile für das Bremsnachstellsystem gefertigt. Mit der neuen Haas schaffte er 1000 Stück am Tag. „Die in China gebaute Maschine war unzuverlässig und fiel oft aus“, sagt er. „Als dann die SL-20 kam, brauchten wir die alte Maschine nicht mehr.“

Im Jahr 2008 kaufte er eine weitere SL-20. Danach drei weitere Haas Maschinen: eine SL-40, ein horizontales Bearbeitungszentrum EC-1600 und ein vertikales Super-Speed-Bearbeitungszentrum VF-3SS.

Was er damals jedoch nicht vorhersehen konnte, war ein Ereignis, dass seinem neuen und aufblühenden Unternehmen den Todesstoß hätte versetzen können. 2008 verlegte sein größter Kunde seinen Standort in die Provinz Hubei und bestand darauf, dass seine Zulieferer ebenfalls dorthin zögen, um die Lieferfristen möglichst kurz zu halten. Obwohl der neue Standort nicht weit weg lag, konnte Su mit den Haas Maschinen nicht so einfach folgen: Da er die Einfuhrsteuer an seine lokale Provinzbehörde entrichtet hatte, musste er auch dort bleiben. Ganz plötzlich hatte er fünf „arbeitslose“ Haas Maschinen und keinen lokalen Kunden mehr.

Das lokale HFO wollte seinem Kunden helfen, im Geschäft zu bleiben und hat Su den Kontakt zu einem nahegelegenen Werk vermittelt, das für den US-amerikanischen Klimatechnik-Giganten McQuay International produzierte. Dieses Unternehmen war ebenfalls ein Haas Kunde und sollte bald von dem multinationalen Unternehmen Daikin Industries übernommen werden. Die chinesischen Behörden hatten McQuay kürzlich aufgefordert, mehr Teile lokal zu beschaffen. Daher wollten sie Su einen Teil der Aufträge abgeben, wenn er im Verlauf von drei Jahren 30 Millionen CNY, etwa fünf Millionen US-Dollar, in neue Anlagen investieren würde.

Das Unternehmen Suzhou Cheng He Auto Parts hat 17 Haas CNC Werkzeugmaschinen im Einsatz. Fotos: MBMC

Die Werkzeugmaschine EC1600 von Haas wird für das Fräsen der Oberfläche eines 1,5 Meter langen CNC-Roboterarms mit einer Zykluszeit von vier Stunden und einer Genauigkeit von 20 Mikrometern eingesetzt.

Haas VF-9

Das Unternehmen fertigt auch Großteile für den US-Klimatechnik-Hersteller McQuay International. Einige dieser Teile erfordern eine Fertigungszeit von zehn Stunden.

„Wir hatten eine einjährige Probezeit vereinbart“, sagt Su. „Wenn alles gut ging, wäre das zweite Jahr das erste Auftragsjahr.“ Tatsächlich war 2010 sein erstes volles Jahr, das sogar noch profitabler war, als er gehofft hatte, so dass er die Hälfte seiner Investitionskosten erwirtschaften konnte. Der Auftrag wurde, wie vom Kunden versprochen, fortgeführt und Anfang 2013 hatte Su umgerechnet bereits fast acht Millionen US-Dollar investiert.

Neben seinem alten Werk ließ er eine neue Produktionsstätte mit einer Fläche von fast 1000 Quadratmetern bauen. Seinem Automobilkunden ist er auch in die Provinz Hubei gefolgt, wo er weitere Maschinen von Haas kaufte, um sein patentiertes Bremstrommelnachstellsystem weiter zu produzieren.

Ein Großteil der Arbeit, die Su für McQuay ausführt, betrifft Forschung und Entwicklung. So baut er Prototypen für neue Produkte. „Die Margen sind größer als bei reiner Produktionsarbeit“, erklärt er. Er erkundigt sich, an welchen Projekten der Kunde arbeitet, beschafft sich im Voraus die benötigten Maschinen und die Technologie, die erforderlich sind, um die Teile zu fertigen. Wenn es dann so weit ist, ist er bestens vorbereitet. „Wir planen auch den Fertigungsprozess und die Teile im Voraus, so dass wir bei Bedarf die fertigen Produktionsteile in den benötigten Stückzahlen liefern können.“

Heutzutage besitzt das Unternehmen 17 CNC-Werkzeugmaschinen von Haas. Die EC1600 wird nicht nur zur Produktion großer Teile für Klimageräte, deren Bearbeitung durchaus zehn Stunden in Anspruch nehmen kann, sondern auch zum Fräsen der Oberfläche eines 1,5 Meter langen CNC-Roboterarms mit einer Zykluszeit von vier Stunden und einer Genauigkeit von 20 Mikrometern eingesetzt. Daneben produziert die Maschine weitere Teile für die Arme von CNC-Robotern. Das Drehzentrum SL-40 von Haas, das erste in der Region, stellt Kolben für die Kompressoren von Klimaanlagen her. Die Haas VF-3 arbeitet mit einem Drehtisch und Reitstock zum Halten von Getriebegehäusen, während die Haas VF-6 genutzt wird, um ein Kastenprofil zu bearbeiten, das auf einem HRT450 mit A-Rahmen-Stütze eingespannt ist. Die VF-9 von Haas stellt einen anderen, größeren Arm für einen CNC-Roboter her, der ganze 2,15 Meter lang ist! „Wir bauen davon 10 Stück im Monat“, sagt Su. „Die Stirnflächen müssen auf 20 Mikrometer parallel und rechtwinklig sein. Bei einem so großen Teil muss die Maschine schon eine große Steifigkeit besitzen.“

Su imponiert vor allem die kleine Stellfläche der Haas Maschinen im Vergleich zu den Modellen anderer Hersteller. „Sie erledigen die Arbeit genauso wie andere Werkzeugmaschinen, brauchen aber weniger Platz. Tatsächlich sind die Verfahrwege und die Leistung zumeist sogar größer als bei teureren Maschinen.“ Auch die einfach zu bedienende Steuerung hat es ihm angetan. „Fanuc ist zu kompliziert“, meint er. „Die Bediener müssen höher qualifiziert sein. Das ist aufwändig.“

Die Erinnerungen an schwere Zeiten und Notlagen sind in den Köpfen der neuen Produktionsunternehmer in China noch frisch. Wie seine Zeitgenossen nimmt Su seinen Erfolg oder seine Zukunft jedoch niemals als gegeben hin, obwohl er glaubt, dass seine erste Haas Maschine, die HS-2RP, ihm Glück gebracht hat, das bis heute anhält.

Kontakt

Matt Bailey

International Press and Publicity

MBMC

München

Tel. +44 1603 283 601

E-Mail senden

Anzeige