Aktuelles

Impulsgeber

für die Medizintechnik

In allen Bereichen der Medizintechnik ist ein rasanter Wandel zu verzeichnen. Die Herausforderungen in den nächsten Jahren sind Aspekte wie der demografische Wandel, neue medizinische Werkstoffe, der zunehmende Kostendruck und die Nachfrage nach kundenindividuellen medizintechnischen Produkten.

Die rechnergestützte Entwicklung und Fertigung dentaler Produkte ist unerlässlich für die Schaffung zukunftsweisender Dentaltechnologie. Die Datron AG, Mühltal, hat die Zeichen der Zeit früh erkannt und sich im COMMANDD-Forschungsprojekt engagiert. Im Zuge des BMBF-Rahmenkonzepts „Forschung für die Produktion von morgen“ wurde COMMANDD (Computer Manufactured and Designed Dental Products) als förderwürdiges Projekt ausgewählt.

Ziel war es, den medizinischen und dentalspezifischen Herausforderungen und Anforderungen der Zukunft mit nachhaltigen Prozessen und effizienten Methoden gerecht zu werden.

Fokus des Verbundvorhabens COMMANDD war die Entwicklung einer dentalmedizinischen Forschungsumgebung, die eine verbesserte Patientenversorgung (Lebensqualität) und die Senkung der Kosten im Gesundheitswesen zum Ziel hat. Faktoren wie Wirtschaftlichkeit, Rechenzeitverkürzung, Fertigungstoleranzen, Patientenversorgung, Qualität und Stückkosten galten als konkrete Verbesserungsmaßnahmen bei der Erreichung des Projektziels.

Das Forschungsvorhaben förderte „die Entwicklung und prototypische Implementierung eines innovativen ‚offenen One-Button-Systems‘ mit integriertem produktionstechnischen Fachwissen für eine effiziente und automatisierte Medizinproduktentstehung.“ Zugleich sollten die Stückkosten für Zahnersatz um bis zu 20% gesenkt werden.

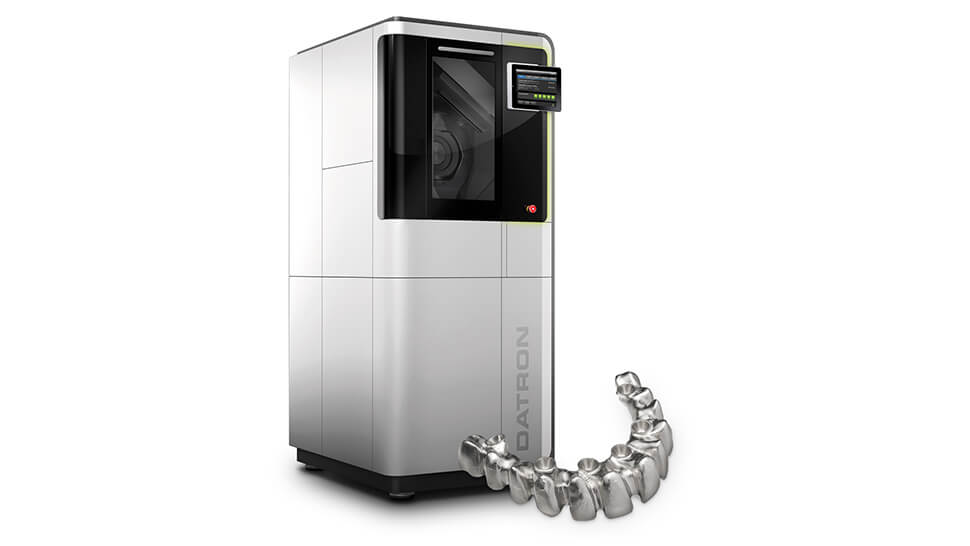

Die Datron D5 Linear-Scales mit ihrer hohen Präzision ist für anspruchsvolle Bearbeitungen im Rahmen von Implantaten geeignet. Foto: Datron

Dreh-Schwenk-Achse mit Zirkon-Abutment: Die Zirkonaufbauten werden eingesetzt, wo es um besondere ästhetische Lösungen geht. Foto: Datron

Foto: Dlugosch

Abhängig von der Konfiguration der Datron D5 ist sowohl die fräs- als auch die schleiftechnische Bearbeitung dentaler Restaurationsmaterialien möglich. Das Einsteigermodell Datron D5 Entry dient der Bearbeitung von weichen Materialien wie PEEK, Zirkoniumdioxid, Komposit, PMMA, PU und Wachs.

Zum Titan- und Cobalt-Chrom-Fräsen eignet sich die D5 Metal. Zusätzlich zum Fräsen von weichen Materialien und Metallen ermöglicht die D5 Universal das Schleifen von Glaskeramik. Die neueste Ausbaustufe – die D5 Linear Scales (D5-LS) – ist für besonders anspruchsvolle Kunden gedacht, die zum Beispiel implantatgetragene Versorgungen in Titan Grade 5 herstellen wollen. Die D5-LS bietet eine Absolutgenauigkeit von plus/minus fünf Mikrometern.

Die Anschaffung einer solchen 5-Achs-Fräs-/Schleifmaschine siedelt sich wirtschaftlich im Bereich zwischen einer kleinen Tischmaschine und einem hochkomplexen Bearbeitungszentrum für mehrere Hunderttausend Euro an. Eine D5 ist auf den Zielmarkt der Dentallabore und Fräszentren zugeschnitten. Bei geringen Abmessungen und kompaktem Aufbau stellt sie ein Leichtgewicht dar, das auch im Laborbereich einer Altbauwohnung seinen Platz finden kann.

Die Steifigkeit des Gehäuses erlaubt einen extrem vibrationsarmen und leisen Betrieb. Durch ihre Breite von 79 Zentimetern passt die Maschine durch eine Standardtür und stellt mit dem geringen Gewicht von 880 Kilogramm im Regelfall keine besonderen Anforderungen an die Traglast von Gebäudedecken dar. Um einen perfekten Fräserrundlauf zu garantieren, wird in der D5 (1,8 KW Spindel) für die Fräseraufnahme keine Direktschaftspannung, sondern ein Hohlspannkegelsystem (HSK 25 E) verwendet. Dadurch erzielt das CAD/CAM-System eine sehr hohe Rundlaufgenauigkeit an der Fräserspitze, was zu einer höheren Passgenauigkeit der Implantate und zu längeren Fräserstandzeiten führt. So können Dentallabore für ihre Restaurationen kürzeste Fräszeiten bei gleichzeitig höchsten Oberflächengüten erreichen.

Viele der technischen Vorzüge und Bediener-Annehmlichkeiten bei der D5 wurden aus der COMMANDD-Phase der Produktentwicklung gewonnen. Datron übernahm die Entwicklung einer simultanen Steuerungslösung für die abtragende Fertigung auf Basis von produktgruppenspezifischen Metadaten.

Kontakt

Rupert Flögel

Produktmanager Dental CAD/CAM-Systeme

DATRON AG

Mühltal

Tel. +49 6151 1419-0

E-Mail senden

Anzeige