TOOLS Arena

Mit Simulation

schneller zum Werkzeug

Der Prototypenbau bei der Neuentwicklung leistungsfähiger Zerspanungswerkzeuge wird durch das neue Verfahren Tool-Simulation der Schumacher Precision Tools GmbH nachhaltig optimiert. Werkzeughersteller sind bei der Konstruktion von Zerspanungswerkzeugen für neue Aufgabenstellungen auf die variantenreiche Produktion von Testwerkzeugen und deren Feldversuche angewiesen. Das Simulationsverfahren reduziert bei Neuentwicklungen die Wettbewerbsfaktoren Zeit und Kosten auf einen Bruchteil der derzeit bekannten Prozesse im Prototypenbau – Prozesse, die zur Vorhaltung zusätzlicher Produktionskapazitäten zwingen und außerdem die wirtschaftliche wie auch ressourceneffiziente Nutzung vorhandener Fertigungslinien stark behindern können.

Auf Basis des im Unternehmen Schumacher Precision Tools, Remscheid, entwickelten und verwendeten Konstruktionsmoduls Tool-Design wird das neue Modul zur Simulation des Einsatzes rotationssymmetrischer Präzisionswerkzeuge hergeleitet. Dieses Steuerungsmodul ist in der Lage, für definierte Werkstückmaße und deren Werkstoffe sowie definierte Werkzeug-Einsatzparameter die Zerspanungsleistung von Präzisionswerkzeugen, die mit Tool-Design konstruiert wurden, im Vorfeld der Produktion zu simulieren und die Leistung zu quantifizieren.

Bei Schumacher werden jährlich 3000 bis 4000 neue Werkzeugvarianten konstruiert, für die derzeit bei neuen Einsatzfeldern eine gesicherte Aussage über den späteren Einsatzerfolg (Werkzeugstandzeit) nur durch die Produktion zeit- und kostenaufwendiger Testwerkzeuge möglich ist. Das neue Simulationsverfahren soll diesen Optimierungsprozess im Vorfeld der Serienfertigung von Präzisionswerkzeugen signifikant verkürzen und so die Wettbewerbsfaktoren Zeit und Kosten für Schumacher als Werkzeughersteller nennenswert verbessern.

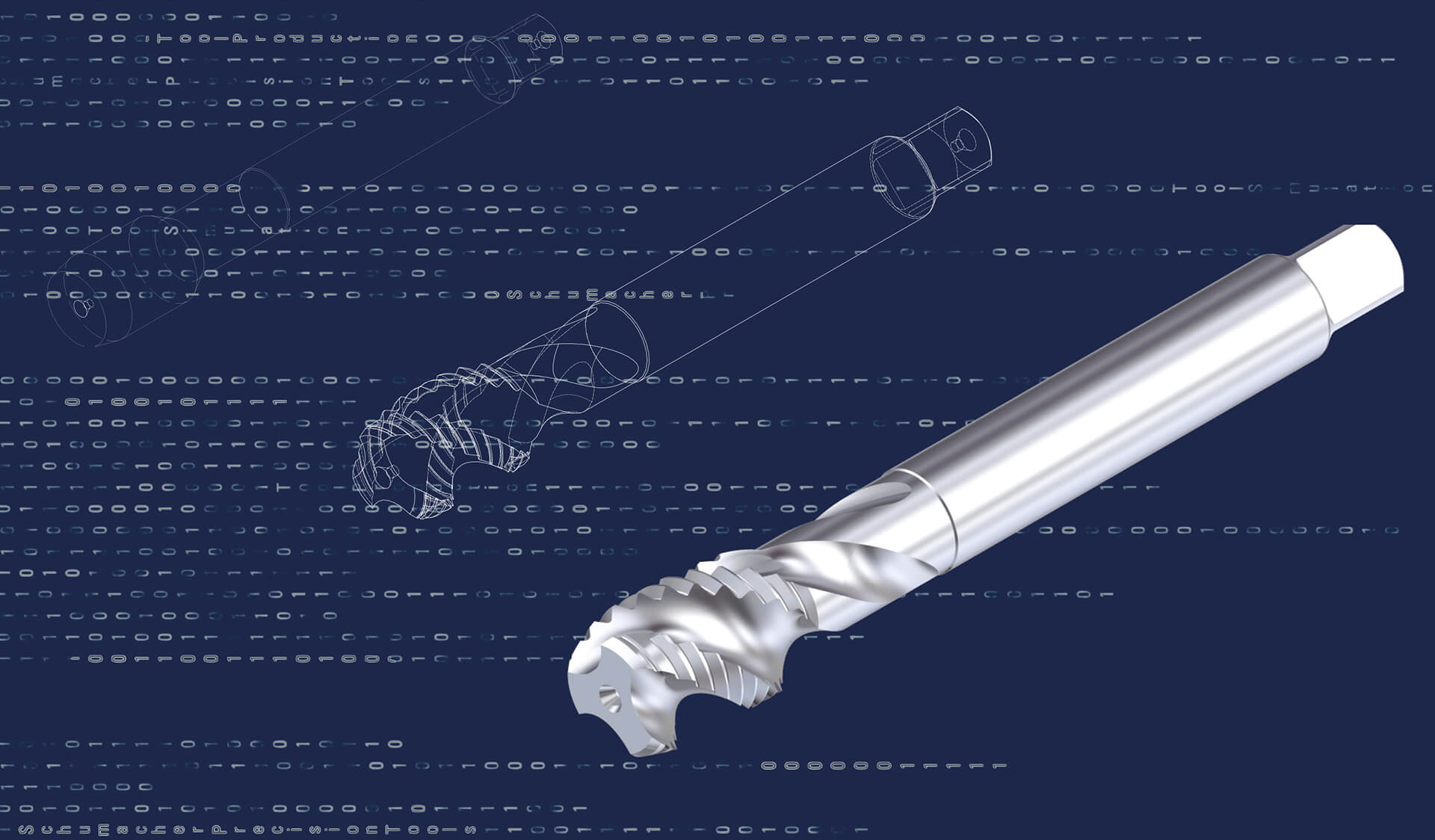

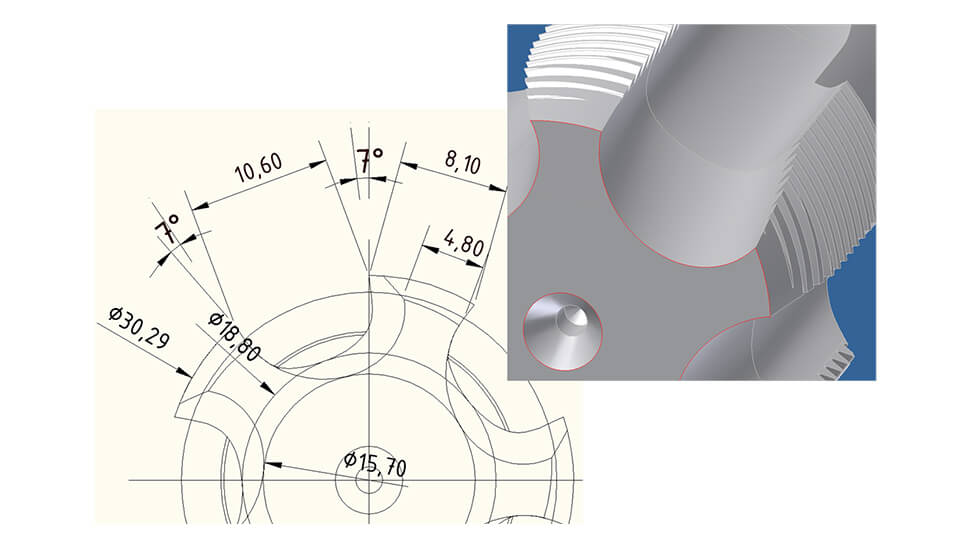

Das Modul Tool-Design übernimmt mit Hilfe der Methode der Variantenkonstruktion und unter Anwendung hinterlegter Algorithmen im Vorfeld der Simulation die Erstellung des kompletten Produktdatensatzes neuer Werkzeugvarianten. Ergebnisse sind die erstellten 3D-Volumenmodelle der Präzisionswerkzeuge, die digital für den neuen Simulationsprozess zur Verfügung gestellt werden.

Aufbauend auf diese digitalen Neukonstruktionen aus dem Modul Tool-Design wird durch umfangreiche Modifikation einer Standardsimulationssoftware der Bearbeitungsprozess mit hoher Rechnerleistung umgesetzt. Dabei sind zu Beginn des Simulationsprozesses in Tool-Simulation eine Werkstückbeschreibung und die Erstellung des 3D-Volumenmodells erforderlich. Dieses im Rahmen der Simulation zu zerspanende Werkstück verfügt aus einer aufbereiteten Systemdatenbank über alle für den Simulationsprozess erforderlichen Materialeigenschaften. Die Geometrie- und Materialeigenschaften des Werkzeugs für die Simulation der Zerspanung sind aus den von Tool-Design bereitgestellten 3D-Volumenmodellen bekannt.

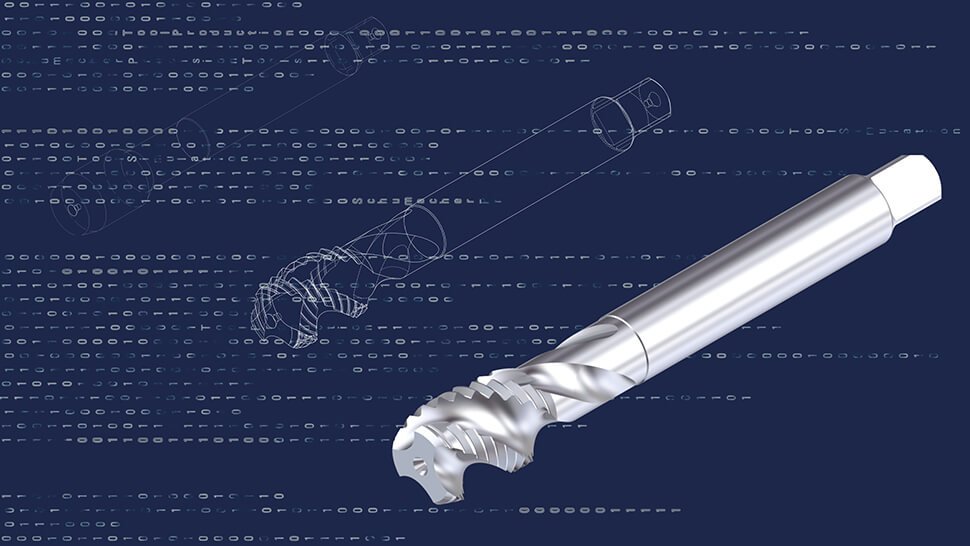

Der zielorientierte Umgang mit Ressourcen ist Voraussetzung für einen erfolgreichen Fertigungsprozess. Wer schneller von der Skizze zur Schneide kommt, hat bei der Weiterentwicklung die Nase vorn. Bilder: Schumacher

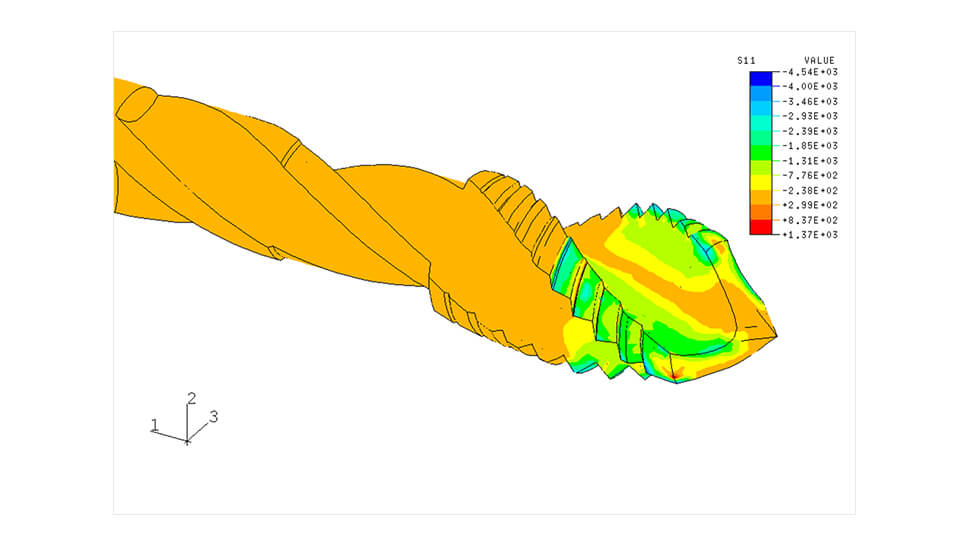

Die Simulation bringt es ans Licht: Der Blick auf die Wärmebelastung des Bohrers hilft bei der Optimierung des Werkzeugs.

Vom Rohling zum Werkzeug: Mit Hilfe der Simulation geht es schneller und effizienter.

Aufbauend auf diesen Rahmenbedingungen stehen für den eigentlichen Prozess in dem neuen Modul Tool-Simulation moderne Berechnungsverfahren im Ingenieurwesen als Standardwerkzeuge bei der Festkörpersimulation zur Verfügung. Zu nennen ist zum einen die Finite-Elemente-Methode (FEM),. Zum anderen steht für die Computer-Simulation beziehungsweise die mathematische Untersuchung von Reibung, Spannung und Temperaturverteilung bei großer Materialdeformation (Zerspanung) die verbreitete „Material Point Method“ (MPM) zur Verfügung.

Beide Verfahren, FEM und MPM, liefern Näherungsfunktionen zur Simulationsaussage, deren Genauigkeit durch die Erhöhung des Rechenaufwands stetig verbessert wird. Bestandteile des Forschungsvorhabens zur Entwicklung des Moduls Tool-Simulation sind die Auswahl der geeigneten Standard-Software und des Verfahrens der rechnerischen Simulation zur Vorhersage des Materialverhaltens, also Verfahren wie FEM oder MPM.

Liegen mit Hilfe eines der ausgewählten Rechenverfahren die Lösungsfunktionen der Differentialgleichungen im Rahmen der rechnerischen Simulation vor, werden dem Nutzer die Ergebnisse durch das System für die Auswertung beziehungsweise die Relativbetrachtung im Vergleich zu anderen 3D-Werkzeugmodellen aufbereitet. Kommt es bei der Bewertung der simulierten Zerspanungsleistung zu nicht ausreichenden Resultaten, soll der Nutzer durch eine iterative Modifikation der geometrischen Daten am 3D-Volumenmodell der Werkzeuge mit Hilfe des Konstruktionsmoduls Tool-Design den Simulationsprozess bis zur Realisierung der optimierten Werkzeugausführung wiederholen können. Ein in dem Modul integriertes Datenmanagement wird dabei die Verwaltung der generierten Datensätze übernehmen und sichtbar machen.

Die mit der Marktentwicklung in der Präzisionswerkzeugindustrie einhergehende Potenzierung der Variantenvielfalt macht eine Neustrukturierung der den Produktionsprozessen vorgelagerten Abteilungen bei der Planung der Werkzeugherstellung notwendig. Nur mit „intelligenten“ Werkzeugen lässt sich in dem preisorientierten Markt heutzutage der – bezogen auf den durchschnittlichen Produktwert – relativ hohe Konstruktionsaufwand wirtschaftlich rechtfertigen, der bei kleineren Losgrößen an den Gesamtkosten zur Herstellung des Präzisionswerkzeugs durchaus mehr als 50 Prozent betragen kann.

Mit dem Modul Tool-Simulation soll im Unternehmen Schumacher dem erhöhten Bedarf aufwendiger Produktionen von Testwerkzeugen, die bisher im Vorfeld der Serienfertigung notwendig sind und die marktbedingt selten im Produktpreis untergebracht werden können, durch die Simulation von Testläufen vor Beginn einer Produktionsserie Rechnung getragen werden.

Kontakt

Dr.-Ing. Bernd Schniering

Geschäftsführer

Schumacher Precision Tools GmbH

Remscheid

Tel. +49 2191 9704-18

E-Mail senden

Anzeige