Forschung

Qualitativ ebenbürtig

Generative Fertigung beziehungsweise Additive Manufacturing, besser bekannt als 3D-Druck, ist ein aktueller Trend, der nun in der Produktionstechnik relevant wird. Industrielle 3D-Drucker oder generativ fertigende Anlagen arbeiten meist mit Laserstrahlen. Bauteile werden schichtweise aus pulverförmigem Werkstoff aufgebaut. Zunächst wird das gewünschte Bauteil am Computer entworfen und in einzelne Schichten zerlegt. Anschließend wird Metall- oder Kunststoffpulver in der Maschine Schicht für Schicht aufgetragen und per Laserstrahl miteinander verschmolzen. Dieser Vorgang wiederholt sich hundertfach. So wird Schicht für Schicht ein 3D-Bauteil quasi „gedruckt“. Im Exzellenzcluster „Integrative Produktionstechnik für Hochlohnländer“ der RWTH Aachen erforschen unter anderem das Institut für Lasertechnik (ILT) und das Institut für Kunststoffverarbeitung (IKV) im Forschungsbereich „Individualisierte Produktion“, inwieweit sich mittels Selective-Laser-Melting-Verfahren (SLM) gefertigte Werkzeuge für die Profilextrusion eignen. Die Forschungsergebnisse zeigen, dass generativ gefertigte Werkzeuge qualitativ den konventionell produzierten Werkzeugen in nichts nach stehen.

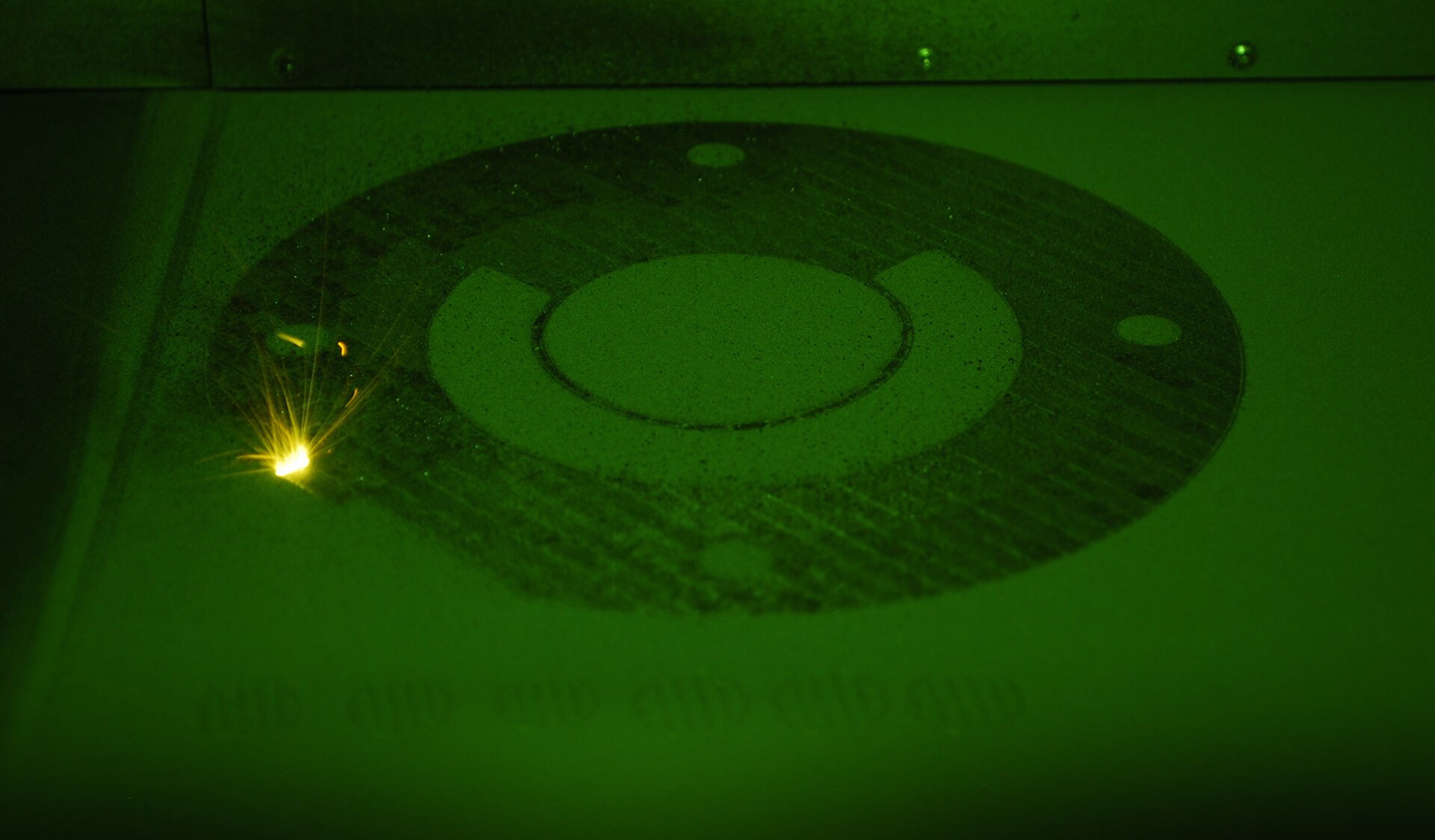

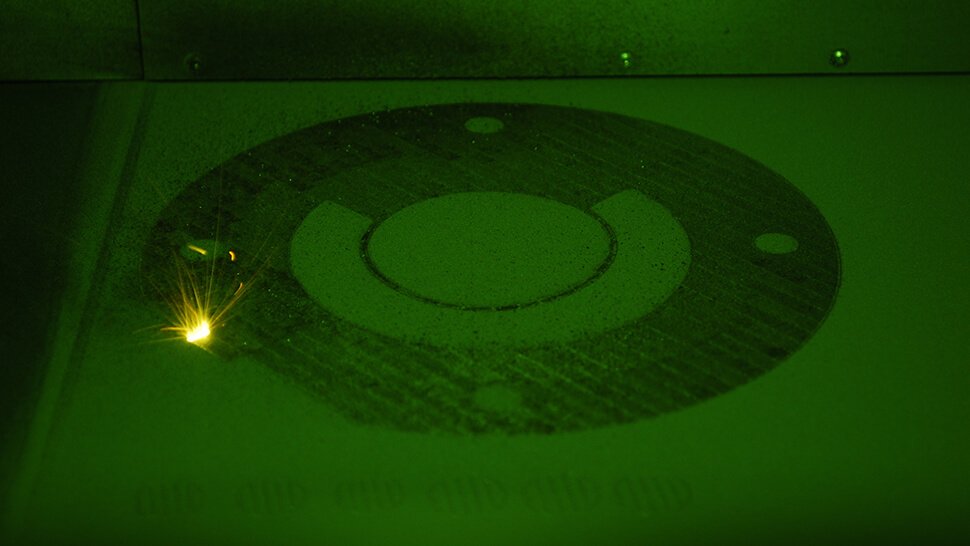

Bei der additiven Fertigung von metallischen Bauteilen setzt die Industrie oft auf das am ILT in Aachen entwickelte SLM-Verfahren. Der Ausgangswerkstoff ist ein Metallpulver. Es wird in einer geschlossenen Prozesskammer als dünne Schicht (etwa 30 bis 50 Mikrometer) auf eine Substratplatte aufgebracht.

Entsprechend den berechneten Flächen des CAD-Modells wird das Pulver mit dem Laserstrahl aufgeschmolzen. Anschließend wird die Substratplatte abgesenkt und eine neue Pulverschicht aufgetragen. Die nächste Schicht wird wieder selektiv aufgeschmolzen und schmelzmetallurgisch mit der unteren Schicht verbunden. So entsteht das maßgeschneiderte Bauteil schichtweise aus dem Pulverwerkstoff.

Im Exzellenzcluster „Integrative Produktionstechnik für Hochlohnländer“ der RWTH Aachen ist im Forschungsbereich „Individualisierte Produktion“ untersucht worden, ob sich mittels Selective-Laser-Melting-Verfahren (SLM) gefertigte Werkzeuge für die Profilextrusion genau so gut eignen wie traditionell hergestellte Werkzeuge. Foto: IKV

Deutlich schneller produzieren

Mit SLM-Anlagen werden inzwischen erste Flugzeug- oder Autoteile aus Metall gefertigt. Diese weisen „serienidentische Eigenschaften“ auf, das heißt, sie können wie konventionell hergestellte Bauteile belastet und genutzt werden. Ein typisches Anwendungsfeld von SLM ist die schnelle Fertigung von Einzelbauteilen oder Kleinserien wie Ur- und Umformwerkzeuge. Durch den Einsatz von SLM können deutlich kürzere Prozessketten realisiert und damit die Herstellungszeiten von solchen Formwerkzeugen deutlich verkürzt werden.

Die so genannte Profilextrusion ist ein etabliertes Verfahren zur Massenproduktion von Kunststoffprofilen. Allerdings ist die Entwicklung und Fertigung des Profilwerkzeugs mit großem Aufwand und hohen Kosten verbunden. Bei der kontinuierlichen Profilextrusion von thermoplastischen Kunststoffen wird das Extrusionswerkzeug strömungstechnisch so ausgelegt, dass am Austritt trotz verschiedener Wanddicken im Profil gleiche Strömungsgeschwindigkeiten über dem Profilquerschnitt bei einer hohen Austragsleistung vorliegen. Das Einfahren eines neuen Werkzeugs ist ein sich wiederholender und kostenaufwendiger Prozess. Unterstützung bei der Auslegung der Fließkanäle kann durch Einsatz numerischer Optimierungsalgorithmen kommen. Hierdurch können auch konventionell schwierig zu fertigende Freiformflächen im Werkzeug entstehen.

Schicht für Schicht wird beim selektiven Laserschmelzen ein Bauteil quasi „gedruckt“. Der Laser verbindet an den ausgewählten Stellen das Metallpulver zur Form. Foto: Fraunhofer ILT

Geringe Nacharbeit mit großer Wirkung

Die Aachener Forschungsbemühungen gehen vor allem der Frage nach, welchen Einfluss die relativ hohe Rauigkeit der additiv aufgebauten Fließkanaloberfläche auf die Qualität der extrudierten Kunststoffprofile hat.

Dazu wurde ein Werkzeug für die Extrusionslinie am IKV mittels SLM hergestellt, und die extrudierten L-förmigen Profile wurden mit denen aus einem konventionell hergestellten Werkzeug verglichen. Bei dem Vergleich der Oberflächen der Werkzeuge stellte sich heraus, dass das konventionell gefertigte Werkzeug eine Mittelrauigkeit (Ra) von 0,3 Mikrometern und eine gemittelte Rautiefe (Rz) von 11,3 Mikrometern aufweist. Bei der Fertigung mit SLM ergeben sich mit einem Ra-Wert von 6,3 Mikrometern und einen Rz-Wert von 52,7 Mikrometern vergleichsweise raue Oberflächen. Die raue Oberfläche im Werkzeug führt dementsprechend auch zu einer rauen Kunststoffprofiloberfläche. Daher wurde im zweiten Schritt lediglich der Düsenmund des SLM-Werkzeugs, der typischerweise einen konstanten Querschnitt aufweist, zunächst gefräst, später auch polierend nachgearbeitet. Insbesondere das Polieren des Düsenmundes führt dazu, dass die Oberflächengüten der thermoplastisch hergestellten Profile mit einem Ra-Wert von 0,3 Mikrometern und einem Rz-Wert von 11,3 Mikrometern aus Polypropylen nun im Bereich kommerziell erhältlicher Profile liegen.

Damit wurde gezeigt, dass mit geringer Nacharbeit am SLM-Werkzeug Produktqualitäten erzeugt werden können, die sich kaum von denen mit konventionell hergestellten Werkzeugen unterscheiden. Der nächste Schritt besteht nun darin, über eine Topologieoptimierung das aufzubauende Volumen des Werkzeugs zu minimieren, um Aufbauzeit und Pulverbedarf bei der Werkzeugherstellung mittels SLM deutlich zu reduzieren.

Kontakt

Christian Windeck

Pressesprecherin

Abteilungsleiter Extrusion und Weiterverarbeitung

Institut für Kunststofftechnik an der RWTH Aachen

Tel. +49 241 80-28372

E-Mail senden

Christian Hinkel

Wissenschaftlicher Mitarbeiter

Lehrstuhl für Lasertechnik der RWTH Aachen

Tel. +49 241 89 06-352

E-Mail senden

Dr. Alexander Broos

Geschäftsführer Technik + Forschung

VDW – Verein Deutscher Werkzeugmaschinenfabriken

Frankfurt am Main

Tel. +49 69 756081-17

E-Mail senden

Anzeige