Titelthema

Stabile Prozesse

mit fragilen Werkstoffen

Wer tagtäglich mit besonders anspruchsvollen Werkstoffen arbeitet, weiß, welche Herausforderungen damit einhergehen. Schon kleinste Störungen wie Verunreinigungen oder Temperaturschwankungen in der Verarbeitung können einen Werkstoff beschädigen, Prozesse verlangsamen oder ein fragiles Teil gänzlich zerstören. Das führt zu höheren Materialkosten, Mehraufwand in der Nachbearbeitung und somit auch zu Verzögerungen in der Wertschöpfungskette. Wer dies verhindern kann, erreicht enorme Wettbewerbsvorteile. Kollaborierende Roboter von Universal Robots ermöglichen flexible, sichere und einfach zu bedienende Lösungen.

Zu einem der anspruchsvollsten Werkstoffe zählt Glas. In den unterschiedlichsten Varianten wird es in der deutschen Industrie, Möbelbranche und auch in der Medizin verwendet. Die besondere Herausforderung dieses Werkstoffs liegt nicht nur in seiner Zerbrechlichkeit, sondern auch in der Herstellung und Umformung. Die Verarbeitung von Glas verlangt höchste Prozessstabilität.

Automatisierung optimiert Glasherstellung

Die Umformung von Glas ist beispielsweise nur in einem sehr engen Zeitfenster zwischen der Schmelze und dem Glasübergang möglich und auch der Kühlprozess muss kontrolliert je nach Beschaffenheit des Glases in einer bestimmten Geschwindigkeit durchlaufen werden. Im Umgang mit dem Werkstoff können sich daher bereits kleinste Zeit- und damit verbundene Temperaturschwankungen extrem auf das Ergebnis auswirken – ein Problem, denn menschliche Arbeitskräfte können diese Aufgabe kaum mit exakt gleichbleibender Qualität über einen längeren Zeitraum erledigen.

Hier unterstützt die Technologie der kollaborierenden Robotik: Roboter können repetitive Tätigkeiten in gleichbleibender Qualität über einen sehr langen Zeitraum ausführen und sorgen für die nötige Prozessstabilität.

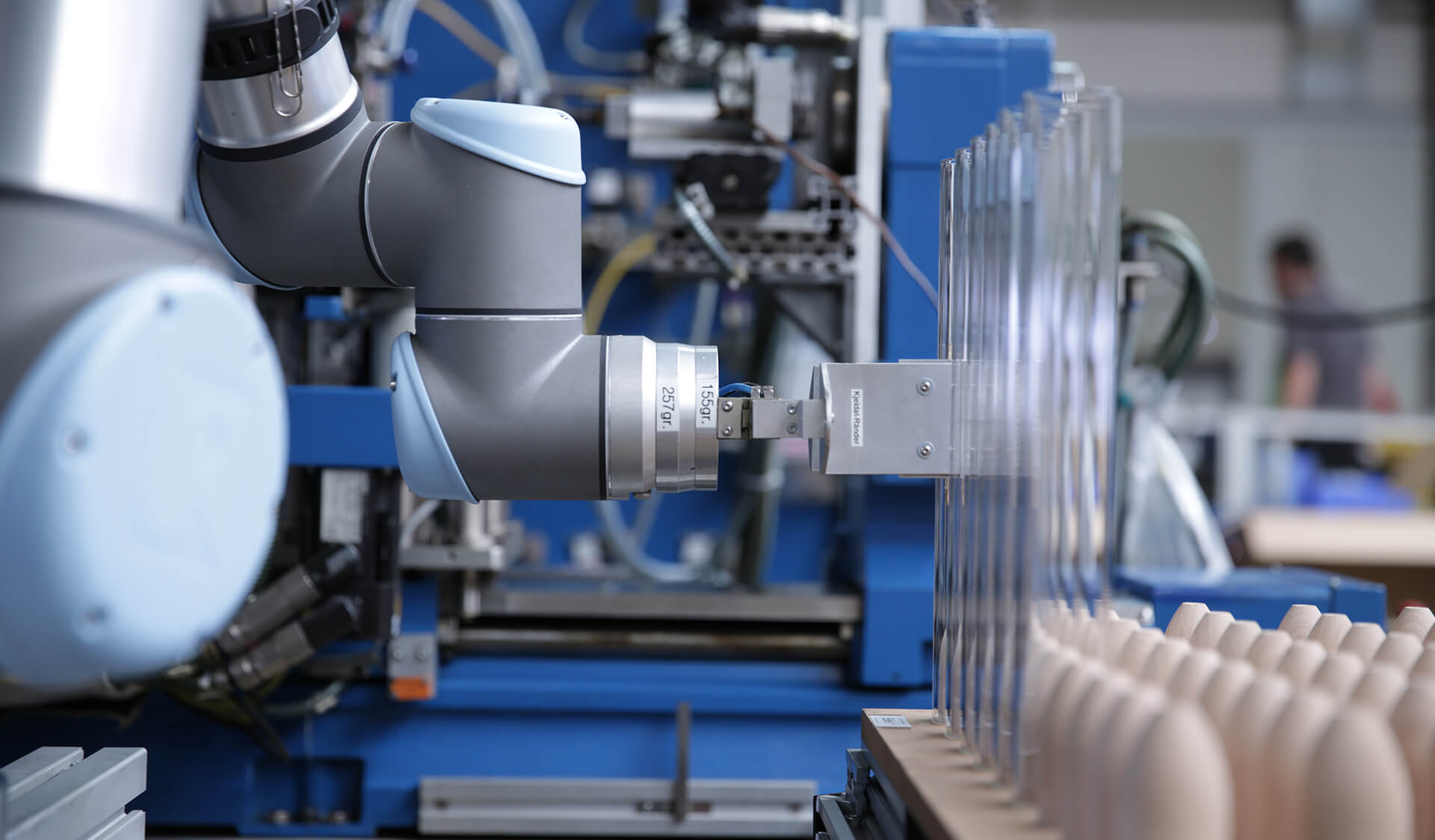

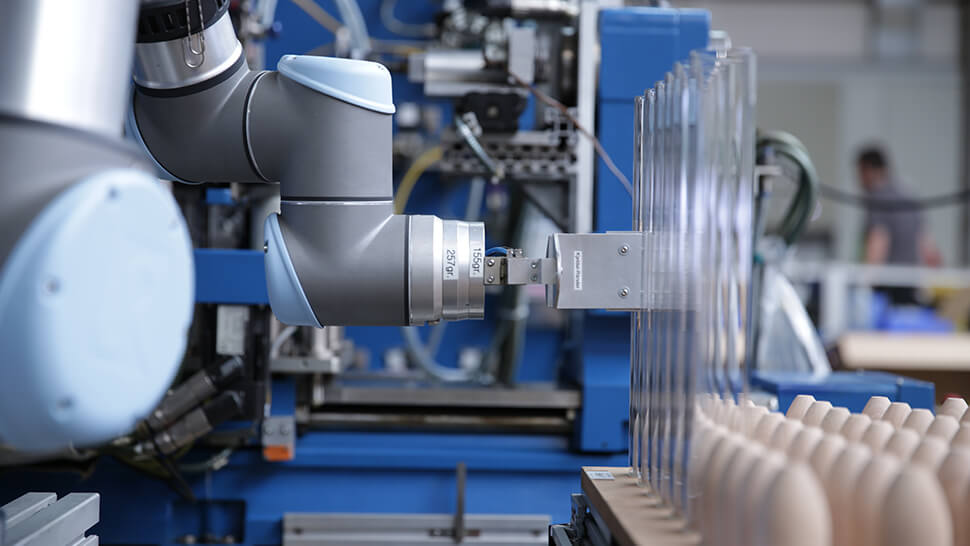

Blick in die Praxis: Hofmann Glastechnik

Robert Hofmann, Geschäftsführer der Hofmann Glastechnik GmbH, hat dieses Verbesserungspotenzial erkannt und mit den Leichtbaurobotern von Universal Robots (UR) auch gleich eine passende Lösung für seinen Traditionsbetrieb gefunden: „Früher haben unsere Mitarbeiter die Glasdrehbänke manuell bestückt. Schon bei kurzen Unterbrechungen im Arbeitsprozess kühlten die Maschinen immer wieder ab. Als wir das erste Mal die kollaborierenden UR-Roboter für diese Aufgabe einsetzten, haben wir auf einmal Top-Ergebnisse bekommen. Das war ein Quantensprung. Die Qualität unserer Glasbauteile hat sich durch Universal Robots enorm verbessert“, berichtet Hofmann. Die Automatisierung des Arbeitsvorgangs führte auch zu einer Produktivitätssteigerung um 50 Prozent im Anwendungsbereich.

Flexibler Einsatz ohne Programmiererfahrung

Um die Vorteile der maschinellen Kollegen optimal zu nutzen, müssen die Mitarbeiter problemlos mit ihnen umgehen können. Die einfache Bedienung und Programmierung ist deshalb ein wichtiger Faktor, schließlich sollten vorhandene Fachkräfte ja entlastet und nicht belastet werden. Übernehmen Roboter die monotonen Aufgaben im Betrieb, können sich Fachkräfte anspruchsvolleren Aufgaben wie dem exakten Einstellen der Maschinen widmen.

Das Handling der UR-Roboter funktioniert über ein Touchscreen-Tablet. Erforderliche Bewegungsabläufe können schnell und intuitiv festgelegt werden. Im Freilaufmodus kann der Nutzer den Arm des Roboters greifen und ihm neue Aufgaben beibringen, indem er ihn physisch von Wegpunkt zu Wegpunkt führt.

Empfindliche Elektronik automatisiert handeln

Neben Glas gibt es noch eine Vielzahl weiterer Werkstoffe mit sehr speziellen Anforderungen. Ein schnelllebiges Marktumfeld und immer kürzere Produktlebenszyklen lassen auch Elektronik-Herstellern keinen Spielraum für Fehler. Elektronikteile wie LEDs oder Leiterplatten müssen mit absolut gleichbleibender Präzision montiert und dabei müssen selbst kleinste Verunreinigungen vermieden werden. Andernfalls können Staub oder organische Rückstände wie Fett die Lebensdauer der Produkte empfindlich beeinträchtigen.

Universal Robots wurde 2005 von Esben H. Østergaard, dem heutigen CTO des Unternehmens, mit gegründet. Seine Vision war es, Robotertechnologie, durch die Entwicklung leichter, benutzerfreundlicher sowie preisgünstiger und flexibler Industrieroboter, die ein sicheres Arbeiten ermöglichen, allen zugänglich zu machen. Seit der erste Roboter 2008 auf den Markt kam, hat das Unternehmen ein beträchtliches Wachstum erfahren. Universal Robots, ein Tochterunternehmen der Teradyne Inc., hat seinen Unternehmenssitz im dänischen Odense. Universal Robots erzielte 2016 einen Umsatz von rund 90 Millionen Euro.

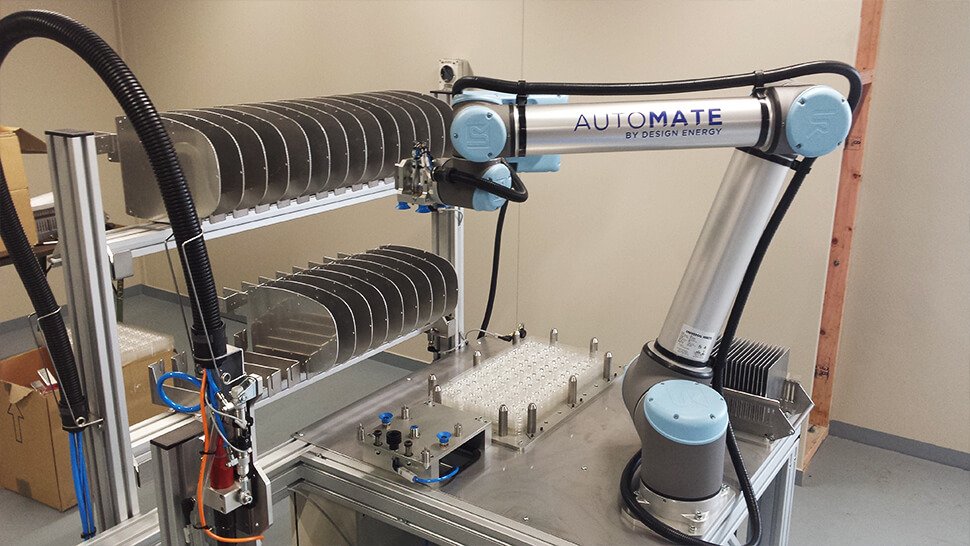

Blick in die Praxis: Betacom

Das neuseeländische Unternehmen Betacom entwickelt Lösungen, die zum Beispiel in hochwertigen Beleuchtungssystemen für Straßen, Wege und andere Flächen zum Einsatz kommen. Die Produktion dieser Teile stellt höchste Ansprüche an den Hersteller. Selbst Kleinigkeiten, wie ein menschlicher Fingerabdruck, können die Leistung des Endprodukts beeinträchtigen.

Deshalb setzt der Betrieb auf einen UR10-Roboter in seiner Fertigung. Mike Shatford, der die Automatisierungslösung im Auftrag von Betacom implementierte, sieht deutliche Vorteile: „Die Technologie von Universal Robots hat den Herstellungsprozess revolutioniert. Insbesondere für Produkte, die schnelle, präzise und konstante Bewegungen zwischen Wegpunkten erfordern. Durch den Einsatz des UR-Roboters konnten wir den Produktionsprozess automatisieren und gleichzeitig die erforderliche saubere Umgebung erhalten, da nur minimale menschliche Eingriffe notwendig sind.“

Teamwork von Mensch und Maschine

Neben der hohen Benutzerfreundlichkeit überzeugte Betacom die Tatsache, dass UR-Roboter nach erfolgreich abgeschlossener Risikobeurteilung ohne Schutzumhausung direkt neben dem Menschen arbeiten können. „Betacom war erfreut über die reduzierte Komplexität dieser Robotertechnik, sie konnten sich vorstellen, dass ihre Arbeiter die Roboter einfach programmieren und bedienen können. Es waren unter anderem die Sicherheitsfunktionen, die sie wirklich ansprachen“, so Shatford.

Foto: Betacom/Universal Robots

Foto: Betacom/Universal Robots

Hofmann Glastechnik. Foto: Universal Robots

Hofmann Glastechnik. Foto: Universal Robots

Hofmann Glastechnik. Foto: Universal Robots

Hofmann Glastechnik. Foto: Universal Robots

Für jeden Werkstoff den passenden Greifer

Egal für welchen Werkstoff, der Greifer ist neben dem „nackten Roboterarm“ immer auch ein wichtiger Faktor für die erfolgreiche Automatisierung. Er stellt die unmittelbare Schnittstelle zwischen Roboter und Werkstoff dar.

Um die Auswahl so unkompliziert wie möglich zu halten, listet Universal Robots in seinem virtuellen Showroom „Universal Robots+“ zertifizierte Endeffektoren. Der Anwender wählt den jeweiligen Roboter sowie die ihm zugedachte Aufgabe aus und erhält passende Komponenten präsentiert. Von einfachen Zwei-Finger-Greifern über Vakuum-Greifer, bis hin zu verschiedenen sensorgestützten Lösungen, ist für jeden Werkstoff das richtige Peripherieprodukt zu finden.

So können Leichtbauroboter dann selbst das Handling fragilster Teile ganz einfach automatisieren und durch gesteigerte Prozessstabilität, Produktivität und Effizienz Betriebe unterstützen, wettbewerbsfähig zu produzieren.

Kontakt

Helmut Schmid

General Manager Western Europe und Geschäftsführer

Universal Robots (Germany) GmbH

München

Tel. +49 89 121 89 72-0

E-Mail senden