Produktion

Erfolg hat immer Gründe

Die Medizintechnik ist ein Wachstumsmarkt mit hoher Innovationsgeschwindigkeit, der aktuell von kleinen und mittelständischen Unternehmen geprägt ist. Noch ist Europa das Zentrum für die Präzisionsbearbeitung von medizintechnischen Teilen und Geräten. Doch andere Regionen – zum Beispiel Asien – sind dabei, kräftig aufzuholen. Sicher kein Zufall ist es, dass dabei so einige erfolgreiche Unternehmen auf Maschinentechnik „Made in Germany“ setzen. Takayama Instruments setzt auf Langdrehautomaten von Traub.

Eine Vielzahl von chirurgischen Instrumenten und Implantaten aus dem Westen wird in asiatische Länder wie Japan exportiert. Allerdings haben die deutschen Hersteller bislang versäumt, ihre Produkte an die spezifischen Anforderungen der dortigen Anwender anzugleichen. Die Implantate und chirurgischen Instrumente sind für westliche Personen ausgelegt. Experten sind deshalb sogar besorgt, dass solche Implantate für asiatische Patienten ein höheres Komplikationsrisiko darstellen. Eine logische Folge also, dass sich in Japan vermehrt Unternehmen gründen, die medizintechnische Produkte für den asiatischen Markt herstellen.

Einer der ersten ist Ryushi Takayama, Gründer und Präsident der Takayama Instrument Inc. mit Sitz in Yanaka, Tokio, gewesen. Er beschäftigt sich seit mehr als drei Jahrzehnten mit der Herstellung medizintechnischer Geräte. Takayama hat sein Unternehmen in dieser Zeit zu einer Marke für neurochirurgische Instrumente entwickelt. Er exportiert beispielsweise seine Mikroscheren im Kamiyama-Stil in mehr als 30 Länder.

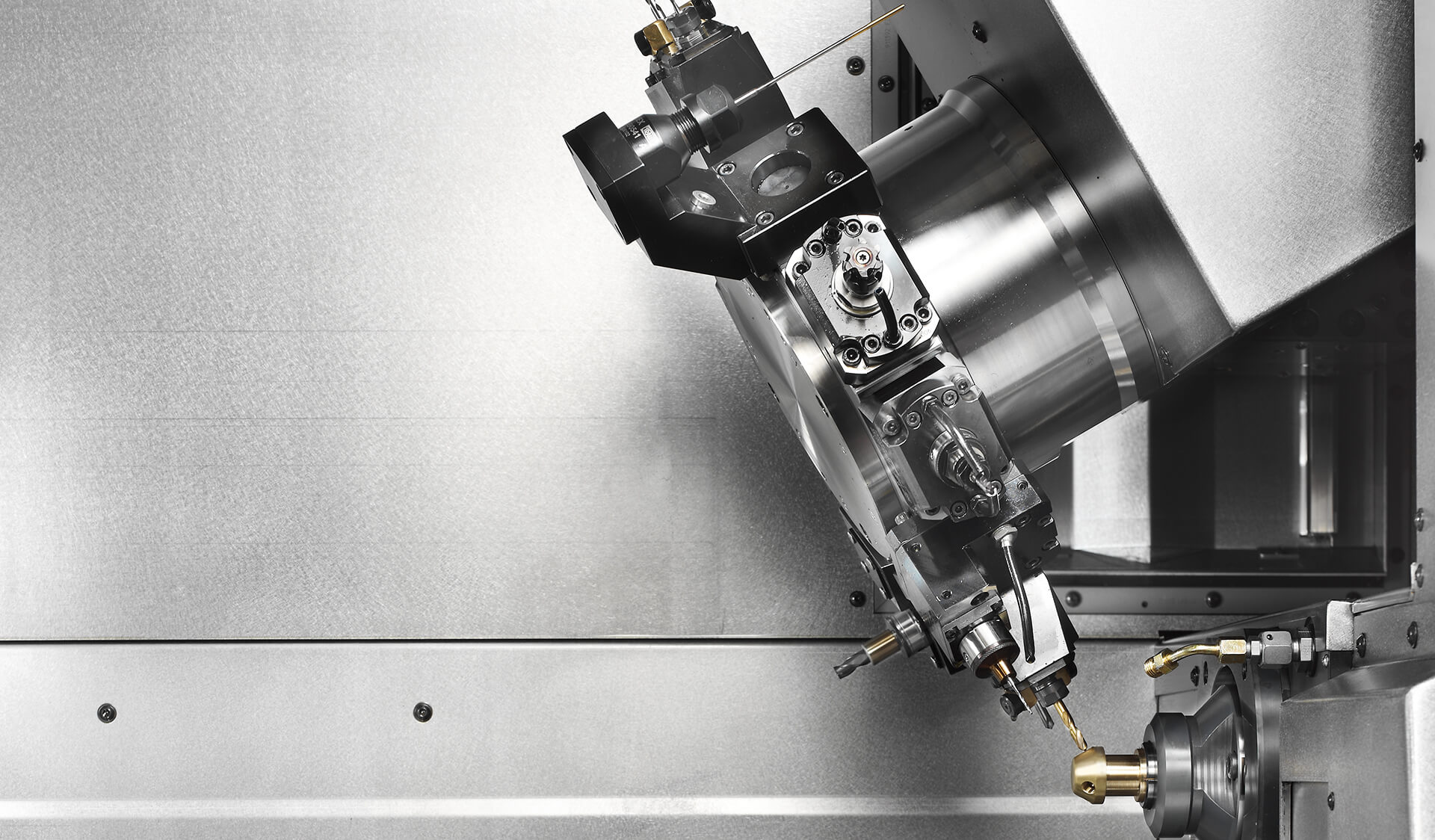

Europäische Maschinen sind kompakt und gleichzeitig sehr dynamisch. Fotos: Index

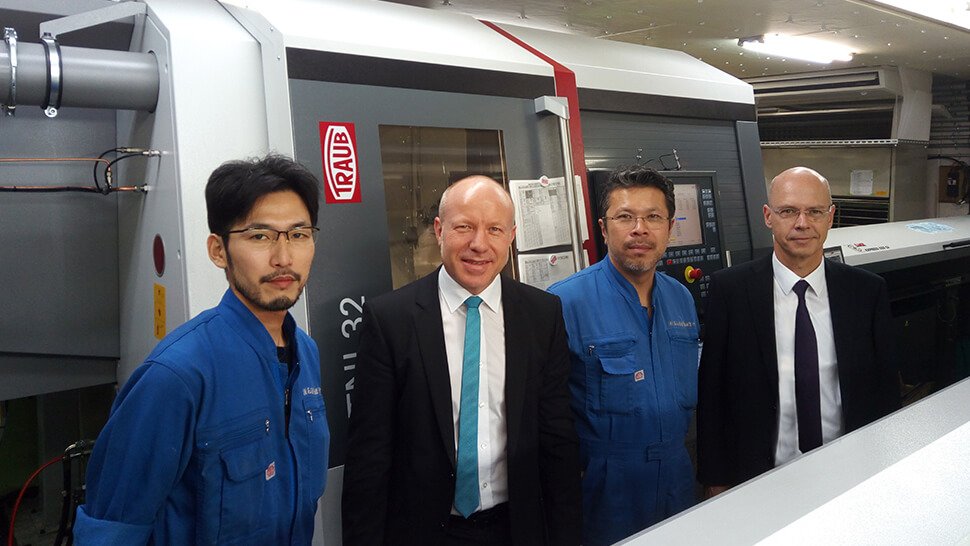

Hervorragende Performance durch Zusammenarbeit (von links): Masaki Nakamura, Anwendungstechniker bei Takayama, Claus Ritter, Regional Sales Manager Index, Ryushi Takayama, Präsident Takayama, Reiner Hammerl, Geschäftsführer Vertrieb, Index-Werke.

Zudem hat sich Takayama im Laufe der Jahre zum bekennenden Fan europäischer Werkzeugmaschinen entwickelt: „Speziell in Europa geht nicht nur die Entwicklung medizinischer Produkte mit schnellen Schritten voran, im gleichen Tempo entwickeln sich auch die zugehörigen Werkzeuge und Maschinen. In diesem Umfeld hat die japanische Werkzeugmaschinenindustrie einen gewissen Nachholbedarf. Bei den verwendeten schwer zu bearbeitenden Materialien, treten bei einheimischen Werkzeugmaschinen immer wieder Probleme auf. Wir müssen uns auf der Materialseite meist mit Titanlegierungen oder anderen schwer zu zerspanenden Materialien auseinandersetzen. Da können wegen der langen Zykluszeiten, schwierigen Aufspannverhältnissen und daraus resultierenden potenziellen Kollisionen unterschiedliche Probleme auftreten. Um das zu vermeiden, ist es notwendig, Maschinen zu modifizieren, Bearbeitungsprogramme anzupassen, Spezialwerkzeuge zu verwenden sowie Schneidöle und Werkzeuge häufiger zu wechseln. Ich bin fest davon überzeugt, dass die Zerspanung von Sondermaterialien wie Titan oder hochlegiertem Edelstahl auf keiner Ebene Kompromisse zulässt.“

Medizinischtechnische Teile sind in der Regel sehr variantenreich und das bei kleiner Serie. Dadurch wird die Anzahl der erforderlichen Programme sehr hoch, was die Handhabung für die Maschinenbediener und Programmierer erschwert. Wenn dann auch noch die Dreheigenschaften einer Maschine nicht nahe am Optimum sind, werden die CNC-Programme sehr umfangreich und es wird viel Zeit benötigt, diese zu überprüfen und die Maschine einzurichten.“

Takayama präzisiert: „Europäische Maschinen haben eine andere Philosophie. Sie sind leicht und kompakt, gleichzeitig jedoch sehr steif und dynamisch. Im Gegensatz dazu ist die japanische Werkzeugmaschine, abhängig von der Maschinengröße, schwer und kraftvoll. Ich glaube, dass das über Jahre gewachsene Know-how der europäischen Maschinenhersteller im Umfeld der Medizintechnik zu hervorragenden Lösungen geführt hat.“

Folglich setzt Takayama bei Investitionen in Werkzeugmaschinen vor allem auf europäische Produkte. „Ich halte es für sehr wichtig, bei der Maschinenwahl sehr intensiv darüber nachzudenken, was man konkret benötigt und welcher Hersteller in der Lage ist, ein adäquates Produkt anzubieten. Auf dem japanischen Markt sind wir nicht fündig geworden. Bei europäischen Maschinenherstellern ist das anders. Nennen Sie den Herstellern Ihre Fertigungsprobleme und Anforderungen, so wächst dort sofort eine Idee, diese Anforderungen in eine Lösung umzusetzen.“

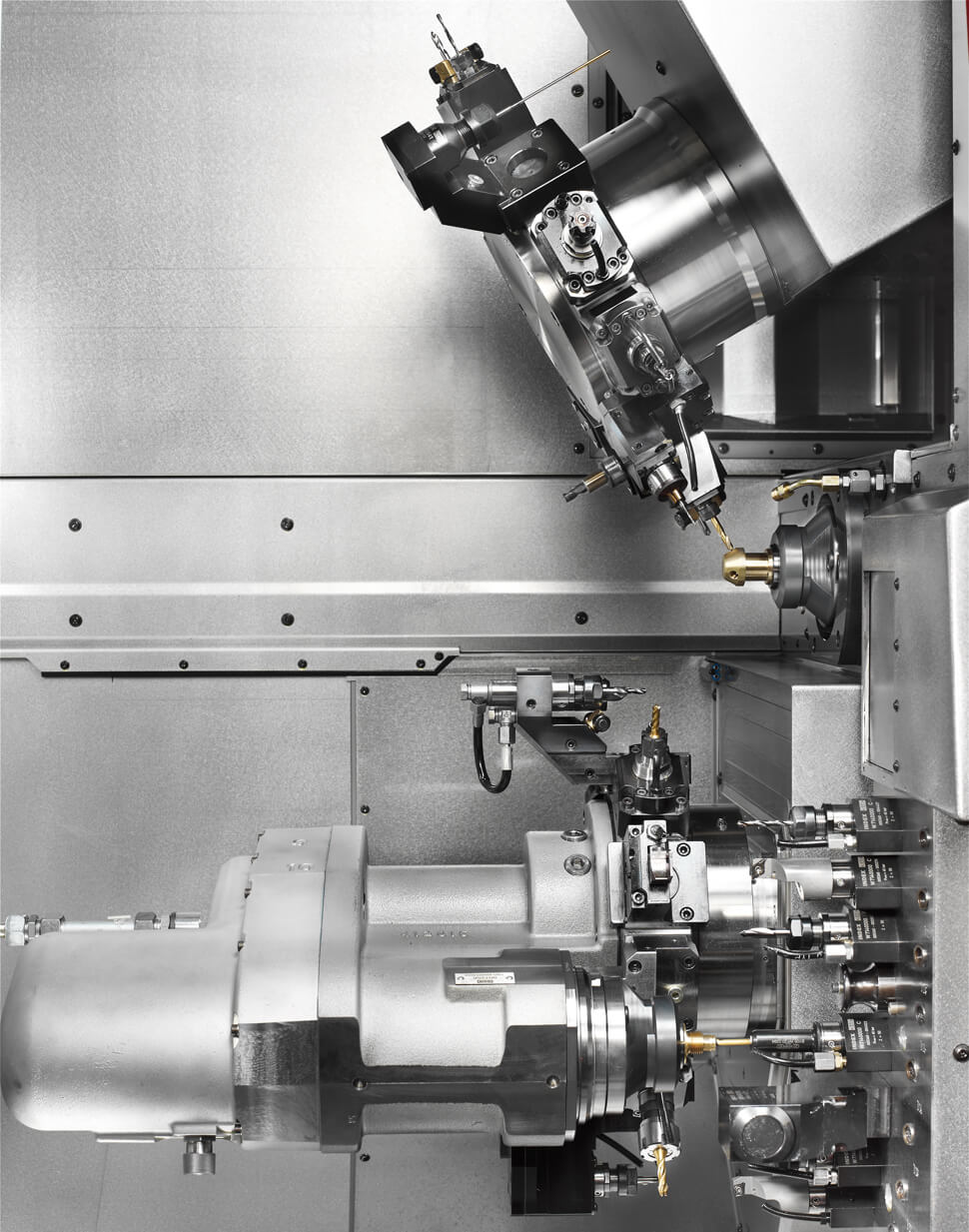

Die Langdrehmaschine Traub TNL32 ist mit zwei Revolvern, einer Tieflochbohreinrichtung und einer B-Achse für komplexe Dreh- und Fräsbearbeitungen ausgestattet. Foto: Index

Ein Beispiel: Als er sich entschlossen hatte, in einen Langdrehautomaten zu investieren, dessen Vorzüge in den Bereichen Maschinengeometrie und Multifunktionsbearbeitung er auf Reisen nach Europa und in die USA kennengelernt hatte, suchte er vor allem im Umfeld europäischer Drehmaschinenhersteller. Das Anforderungsprofil hatte es in sich: Zwei Revolver, Tieflochbearbeitung und Einsatz einer B-Achse für komplexe-Bearbeitungen in einer Maschine. „Auf der Suche nach einer Swisstype-Drehmaschine wurde ich bei der Index/Traub-Vertretung Ykt in Japan fündig. Ich entschied mich, den Hersteller sofort zu besuchen, um weitere Informationen zu erhalten und war sehr überrascht, dass alle Funktionen, die ich mir vorstelltevoll erfüllt wurden.“

„Bei Testbearbeitungen ist es uns auf Anhieb gelungen, eine Bohrung von 0,7 Millimetern Durchmesser und einer Tiefe von 60 Millimetern in Titan herzustellen. Das hat mich überzeugt und dazu bewogen, eine Traub TNL18 und kurz danach eine TNL32 zu kaufen, auch wenn die Kosten europäischer Werkzeugmaschinen zwei- bis dreimal so hoch wie bei japanischen Maschinen sein können.“

Dieser Nachteil wird durch die hervorragende Performance der Langdrehmaschine deutlich wettgemacht. Kaufentscheidend waren neben der stabileren Verarbeitung und der nachhaltigen Qualität, die weit höhere Produktivität und die Möglichkeit, der Komplettbearbeitung einer Vielzahl der komplexen Produkte in einer Maschine. „Genau das war vorher nicht möglich. So musste beispielsweise bei der Fertigung eines chirurgischen Instruments aus Titan eine Tieflochbohrung mit 1,2 Millimetern Durchmesser und 100 Millimetern Tiefe in Nacharbeit an einer anderen Maschine erfolgen. Durch die Komplettbearbeitung dieser Bauteile wurde die Taktzeit von 80 auf 40 Sekunden halbiert. Gleichzeitig hat sich die Standzeit des eingesetzten Tieflochbohrers um den Faktor fünf bis sechs erhöht. Neben der hohen Bearbeitungsgeschwindigkeit überzeugten ihn auch die Vielfalt der verfügbaren Werkzeughalter, der gute Spänefluß sowie auch ein geringerer Personaleinsatz.

„Wir entwickeln die Endprodukte gemeinsam mit den Operateuren. Den Anwender zu verstehen, ist neben der Maschinenauswahl enorm wichtig. Außerdem sollte man sich nicht auf die heutigen Bedürfnisse festlegen. Vielmehr ist eine gewisse Flexibilität bei der Wahl der Maschine gefragt. Denn der folgende Auftrag stellt wahrscheinlich neue Anforderungen an die Produktion.“ Takayama ist überzeugt, dass, um im medizintechnischen Sektor in Japan erfolgreich zu sein, es wichtig ist, seinen Wettbewerbern einen Schritt voraus zu sein. Möglich ist dies durch zukunftsweisende Investitionen wie auch das wachsende Know-how seines Unternehmens: „Implantate und medizinische Instrumente sind Produkte, die in den menschlichen Körper gelangen und von den Händen der Ärzte bewegt werden. Kleine Instrumente mit unterschiedlichen Funktionen setzen höchste Genauigkeiten für maximale Prozesssicherheit in der Chirurgie voraus. Neben der maschinellen Fertigung sind letztendlich auch die Handarbeit und die Erfahrung wichtig.

Kontakt

Rainer Gondek

Head of Vertrieb Marketing

Index Werke GmbH & Co. KG

Esslingen

Tel. +49 711 3191-1286

E-Mail senden

Anzeige