Industrie 4.0

Die intelligent vernetzte Produktion

Industrie 4.0 erfordert Veränderungen auf allen Unternehmensebenen und über die gesamte Wertschöpfungskette hinweg. Mit Industrie 4.0 ist eine neue Denkweise in der Organisation von Abläufen verbunden. Am Ende zählt für die Unternehmen der Mehrwert. Die Frage der Wirtschaftlichkeit rückt in den Fokus. Aus ambitionierten Innovationsprojekten müssen wettbewerbsfähige Lösungen für den Weltmarkt werden.

Das Leitbild 2030 der Plattform Industrie 4.0, die ein verbandsübergreifendes Netzwerk für die Aktivitäten zur digitalen Transformation der Produktion ist, gibt Orientierung. Das Leitbild formuliert einen ganzheitlichen Ansatz zur Gestaltung digitaler Ökosysteme und richtet die Entwicklung von Industrie 4.0 aus.

Zentral sind die drei Handlungsfelder Interoperabilität, Souveränität und Nachhaltigkeit. Beim Letztgenannten wird auf gute Arbeit und Bildung, die gesellschaftliche Teilhabe sowie den Klimaschutz im Sinne der Ressourceneffizienz und Kreislaufwirtschaft gezielt. Die Souveränität meint den Ausbau digitaler Infrastrukturen, die den Schutz von Daten, der IT- und Informationssicherheit und die offene Technologieentwicklung integral berücksichtigt. Alle genannten Punkte müssen bereits im Ansatz bei der Gestaltung von neuen, digitalen Wertschöpfungsnetzwerken bedacht werden. Die Sicherstellung der Interoperabilität ist letztlich die strategische Schlüsselkomponente, mit der das souveräne und nachhaltige Wertschöpfungsnetzwerk umgesetzt wird. Sie ermöglicht gerade den kleinen und mittelständischen Unternehmen die Teilhabe an den neuen digitalen Strukturen.

Multilaterale und branchenübergreifende digitale Prozessbeziehungen verbunden mit neuen Plattformökonomien werden das Tagesgeschäft des Maschinenbaus beeinflussen. Um die Unternehmen für diesen digitalen Wettbewerb sicher und handlungsstark zu positionieren, sind Standards unabdingbar. Standards geben den Firmen Investitionssicherheit. Die innovativen Produkte des Maschinenbaus können so vom Kunden einfacher angenommen werden. Sie erleichtern die Integration dieser in die intelligent vernetzte Produktion der Zukunft.

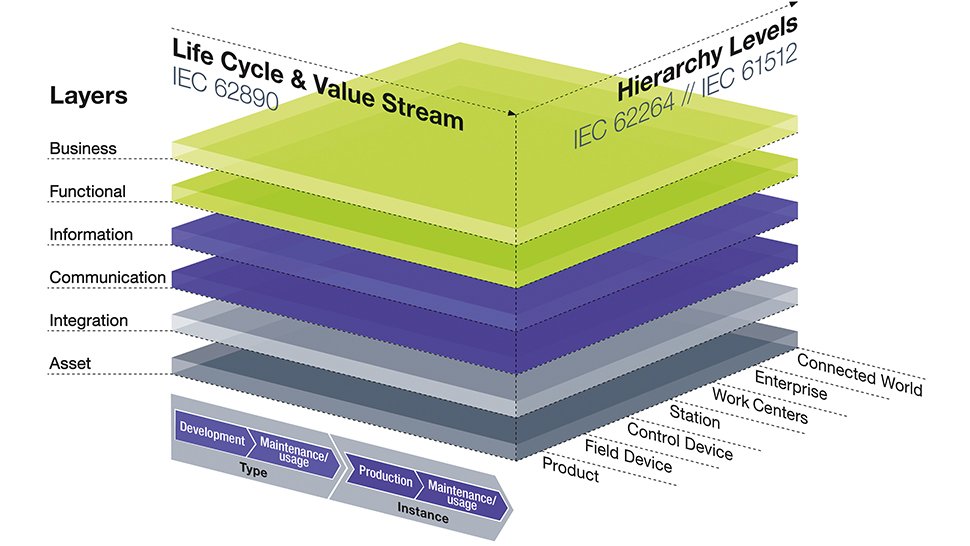

Das Referenzarchitekturmodell Industrie 4.0 (RAMI 4.0) ist ein Rahmenwerk, um bestehende Standards und Technologien überschaubar zu strukturieren. Bild: Plattform Industrie 4.0

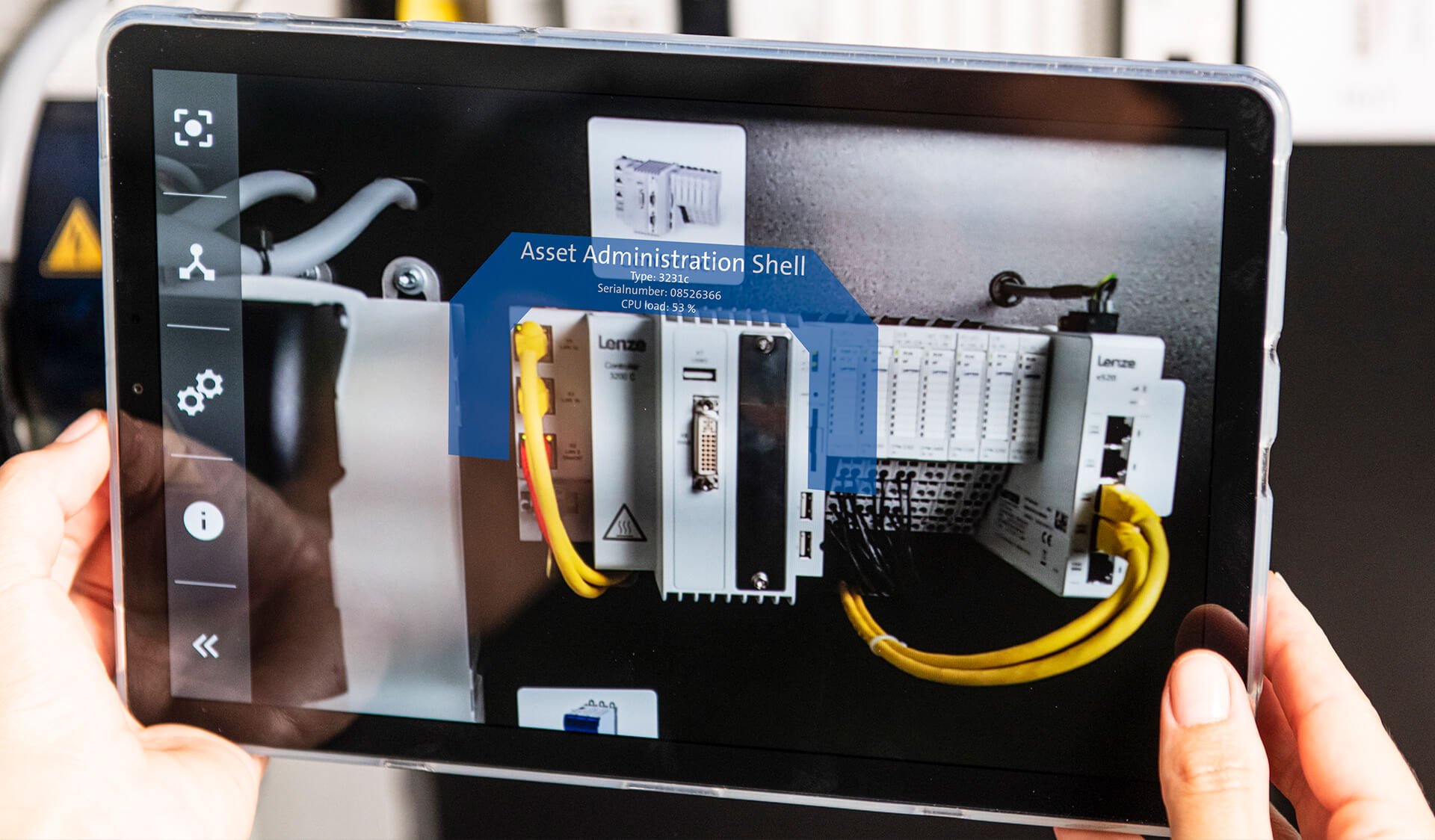

Mit der Verwaltungsschale kann sich jedes Produkt selbst beschreiben und ganze Datensammlungen mit sich führen. Foto: Ralf Böttcher/Lenze

Interoperabilität erforderlich

Die Umsetzung der Interoperabilität wird mit der Idee des Plug & Play, also der Möglichkeit zum vereinfachten Zusammenschluss der Maschinen und Anlagen, vom Verband Deutscher Maschinen- und Anlagenbau (VDMA) und dem Verein Deutscher Werkzeugmaschinenfabriken (VDW) intensiv vorangetrieben (Mehr Informationen zu umati). Nur ein hohes Maß an Interoperabilität, zu der sich alle Partner eines Ökosystems bekennen und gleichermaßen beitragen, gewährleistet die Vernetzung über Unternehmens- und Branchengrenzen hinweg.

Für die Produktion hat sich der Maschinen- und Anlagenbau seit dem Jahr 2017 auf den Standard Open Platform Communications Unified Architecture (OPC UA) geeinigt. Von einem solchen Standard profitiert insbesondere der industrielle Mittelstand. Die Kosten zur Entwicklung von kundenspezifischen Schnittstellen werden reduziert. Die Hürde zur Integration von Maschinen in bestehende und neue Anlagen wird herabgesetzt. Maschinen und Anlagen agieren flexibel, effizient und ressourcenschonend miteinander (Stichwort Nachhaltigkeit).

Mit der Festlegung auf OPC UA hat der VDMA eine Wegmarke erreicht. Maschinen und Anlagen können miteinander in einer einheitlichen Sprache kommunizieren. Dies ist die Grundlage für das Versprechen des Plug & Play.

Allerdings ist mit OPC UA „nur“ die Grammatik dieser Sprache gesetzt. Jetzt müssen wir das Vokabular definieren. Dies betrifft eine Vielzahl von Produkten und Prozessen – in jedem Segment des Maschinenbaus und seinen Wertschöpfungspartnern der industriellen Produktion. Erst die dafür notwendigen OPC UA Companion Specifications sorgen für den semantischen Mehrwert. Der VDMA hat frühzeitig die Initiative ergriffen und ist im Verbund mit Unternehmen aus Maschinenbau, Elektrotechnik und Automobilindustrie in die Ausgestaltung des Vokabulars gegangen. Heute ist er weltweit führend bei der Entwicklung der unterschiedlichen OPC UA Companion Specifications.

Der VDMA unterstützt Unternehmen durch Studien, Informationsveranstaltungen und Leitfäden. Insbesondere die Leitfäden zielen auf die Befähigung der Unternehmen, kleine Schnellboot-Projekte nutzengetrieben anzugehen. Sie zeigen Herangehensweisen und tragen dazu bei, die drei Handlungsfelder Interoperabilität, Souveränität und Nachhaltigkeit erfolgreich umzusetzen.

Zentraler Baustein

OPC UA ist für die Interoperabilität in der Produktion ein zentraler Baustein. Allerdings umfasst Industrie 4.0 mehr. Weitere Lebensphasen der Produkte wie Planung, Konstruktion, Simulation und letztlich auch Nutzung und Recycling sind Teil des Lebenszyklus der Maschinen und Anlagen. Entlang dieses Lebenszyklus werden im Referenzarchitekturmodell Industrie 4.0, kurz RAMI 4.0, weitere Standards favorisiert.

Insbesondere in der Phase des Engineerings ist die Community um Industrie 4.0 konkreter geworden. Standards wie STEP (Standard for the Exchange of Product Model Data), AutomationML (Automation Markup Language) und eCl@ss zählen zu den Favoriten. STEP ist bekannt durch die Anwendungen des Computer-Aided Designs (CAD), des Computer-Aided Engineerings (CAE), des Computer-Aided Manufacturings (CAM), des Produktdatenmanagements (PDM) und der Digital Mock-Ups (DMU). Mit AutomationML wird das Ziel verfolgt, die genannten Daten der Engineering-Tools mit der Steuerungsprogrammierung zu integrieren. Der Standard eCl@ss, eher bekannt aus dem E-Business, dient der Klassifizierung und eindeutigen Beschreibung von Produkten mit Hilfe von standardisierten Merkmalen.

Diese Standards sind die Basis dafür, Produktinformationen aus dem Engineering als zusätzliche digitale Komponente der Maschinen- und Anlagen bereitzustellen. Sie müssen nahtlos ineinandergreifen. Nur so können diese für neue informationsbasierende Dienstleistungen in der „Verwaltungsschale“ verwendet werden. Die Verwaltungsschale wird zukünftig die digitale Grundlage darstellen, mit der zusammengefasst alle Produktinformationen (Engineering und Produktion) weiter im Prozess beteiligten Instanzen (Kunden, Entscheidungsträgern, Softwaresystemen sowie weitere Maschinen) zur Verfügung gestellt werden. Mit ihr kann sich jedes Produkt selbst beschreiben und ganze Datensammlungen über den Lebenszyklus mit sich führen.

Eine technologieneutrale Zustandsüberwachung (Condition Monitoring), die vorausschauende Instandhaltung (Predictive Maintenance) und die damit einhergehende steigende Energieeffizienz in der Produktion lassen sich im Sinne der Nachhaltigkeit erfolgreicher realisieren. Die sichere Datengenerierung und der Einsatz von KI-basierenden Lösungen werden erleichtert, die Wertschöpfungsangebote erweitert und die Souveränität durch freie Gestaltungsräume und Selbstbestimmung erhöht.

Jedes Unternehmen muss für sich die jeweilige Ausprägung bei der Umsetzung von Industrie 4.0 finden. Die unternehmenseigene Strategieentwicklung ist der Schlüssel. Sie erfolgt in unterschiedlichen Geschwindigkeiten. Meist werden kleine Projekte in der eigenen Produktion angegangen oder die Produkte um digitale Zusatzleistungen veredelt.

Kontakt

Dr. Christian Mosch

Forum Industrie 4.0

Verband Deutscher Maschinen- und Anlagenbau (VDMA)

Frankfurt am Main

Tel. +49 69 6603-1939

E-Mail senden