Produktion

Von Normalien zu extremen Teilen

Der Werkzeugbau liefert das Know-how für die Fertigung. Seine Zulieferer dürfen dieser Qualität in nichts nachstehen. Die Hersteller der Komponenten müssen auf effiziente Abläufe und hohe Qualitätsstandards zurückgreifen, wie dies beispielsweise der Zulieferer Büttner & Co. mit den Anlagen von Samag seit drei Jahrzehnten leistet. Büttner plant und produziert in ganz anderen Dimensionen als viele industrielle Zulieferer.

Der Werkzeugbau benötigt Formaufbauten, Werkzeugplatten oder Formrahmen. Einer dieser Lieferanten ist Büttner & Co. Das Unternehmen aus dem ungarischen Nagyatád, das nur wenige Kilometer von der kroatischen Grenze entfernt liegt, arbeitet für etwa 400 Werkzeugbaufirmen. Geschäftsführer Dr. Thomas Büttner ist seit 1976 in der Branche aktiv. Bevor er 1992 seine eigene Firma gründete, arbeitete er in einem staatlichen Großunternehmen in Budapest, das Komponenten für den Maschinen- und Werkzeugbau herstellte.

In den ersten Jahren nach der Unternehmensgründung war die Tätigkeit überwiegend geprägt durch den Handel mit Stahl, Werkzeugen und Normalien. Im Jahr 1995 wurde eine neue Halle gebaut. Die erste völlig neue Anlage wurde 1999 gekauft. 2012 erfolgte der Einstieg in die Großbearbeitung. Büttner beschäftigt 279 Mitarbeiter und verfügt über eine Produktionsfläche von insgesamt 8000 Quadratmetern. Ein moderner Maschinenpark von 80 CNC-Anlagen ist die Basis für die qualitätsgerechte Auftragsausführung.

Büttner kennt den Markt. Das Kerngeschäft des Werkzeugbaus ist die Herstellung des Werkzeugeinsatzes. Als Zulieferer erhält er die Konstruktionen und Zeichnungen von den Werkzeugbaufirmen, um auf dieser Basis parallel zur eigentlichen Werkzeugfertigung die erforderlichen Formaufbauten herzustellen. Ein wichtiger Fertigungsschritt ist dabei das Tieflochbohren. Auch die Erzeugung der formgebenden Oberfläche durch Fräsen oder Erodieren gehört dazu.

Dr. Thomas Büttner, Geschäftsführer von Büttner & Co. Foto: Zoltán Fábián

„Für die Großbearbeitung sind wir mit dem neuen Samag Tiefbohr- und Fräszentrum gut aufgestellt. Auf dieser Basis möchten wir Potenziale in weiteren Branchen erschließen.“ – Dr. Thomas Büttner, Geschäftsführer von Büttner & Co.

„Bohren ist eine langsame Technologie. Und auch die anderen Fertigungsschritte kosten Zeit. Doch die Anlagentechnik ist teuer. Deshalb ist es wichtig, dass die Maschinen nicht nur leistungsfähig und effizient, sondern auch flexibel einsetzbar sind“, sagt Büttner. „So können die Gesamtprozesse für die Werkzeugfertigung und somit auch die Lieferzeiten verkürzt werden.“

Konstruktiver Auswahlprozess

2009 hatte das Unternehmen die erste Tiefbohrmaschine von Samag gekauft, zwei weitere folgten. „Ich bin überzeugt, dass das Preis- Leistungsverhältnis der Maschinen stimmt. Wir bekommen außerdem eine gute Unterstützung im Service. Entweder können wir die Punkte über Fernwartung lösen oder ein Servicetechniker ist zeitnah vor Ort. Auch die technische Beratung ist gut“, betont er. Der Fokus von Büttner liegt auf der Großteilbearbeitung für den Werkzeugbau oder den Energiebereich. Dafür sind große Tiefbohr- und Fräszentren wie die von Samag erforderlich. Momentan werden in Nagyatád Werkstücke bis zu 25 Tonnen bearbeitet.

„Wir haben anfangs über eine TFZ 3L gesprochen. Die Intention bei Büttner war es ursprünglich, sich auf Werkzeuggewichte von 25 Tonnen zu orientieren. Das kann die Anlage leisten, aber dann ist schon das Maximalgewicht der Tischbeladung bei zentrischer Belastung erreicht“, erklärt Samag-Vertriebsleiter Wolfram Schubotz. In der Praxis kann das Werkstück nicht in jedem Fall zentrisch aufgespannt werden, da die Masseverhältnisse nicht immer in der Mitte des Tisches liegen. Deshalb war das größere Tiefbohr- und Fräszentrum, die TFZ 4-2000, mit einem hydrostatischen Tisch und einem Maximalgewicht von 40 Tonnen die sichere und flexible Alternative.

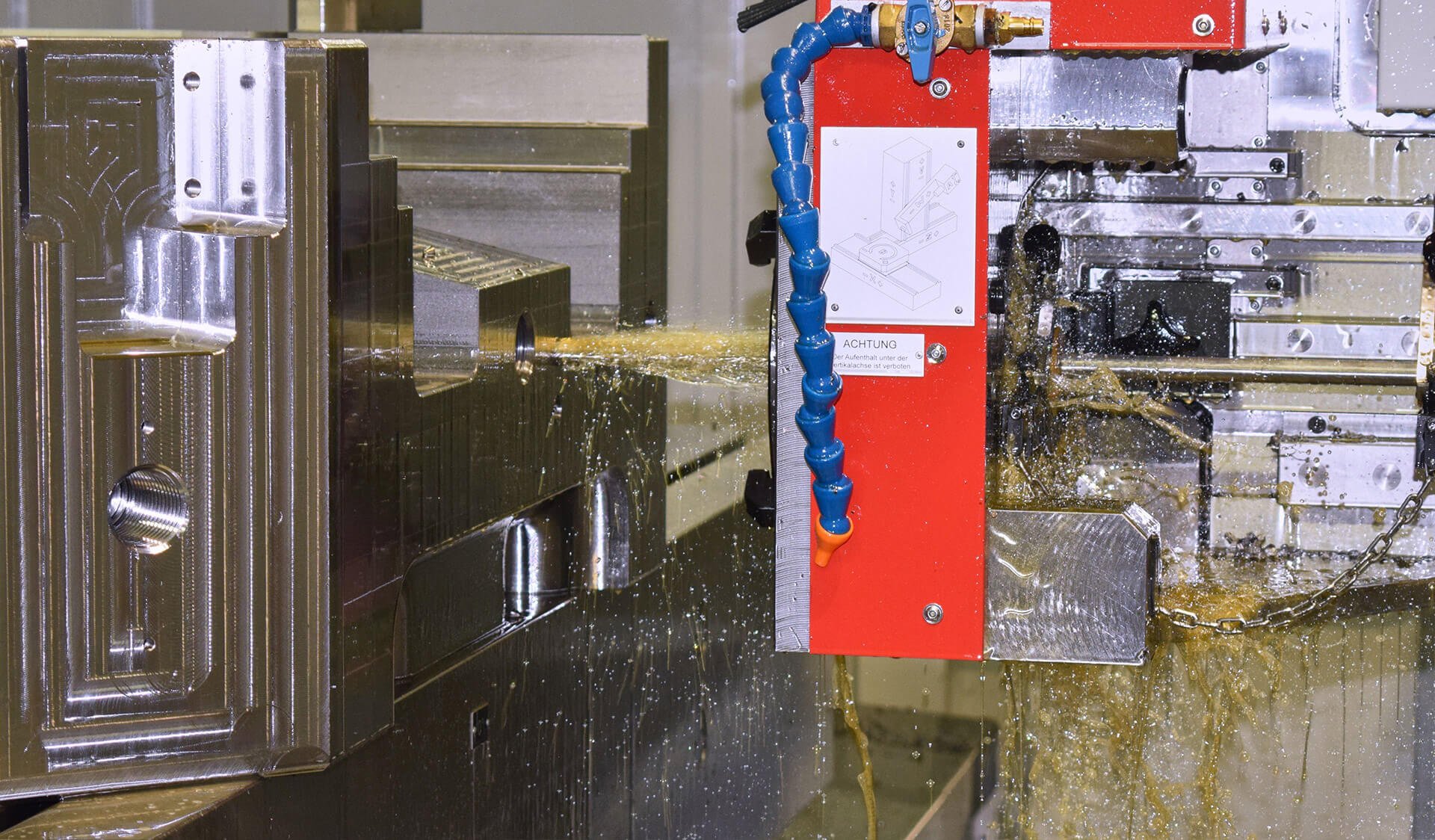

Die TFZ 4-2000 ist für den Großformenbau bis zu einer maximalen Bohrtiefe von 2000 mm mit einem Bohrdurchmesser bis 65 mm ausgelegt. Bild: Zoltán Fábián

Passgenaue Tiefbohrtechnik

Die TFZ 4 ist für den Großformenbau bis zu einer Bohrtiefe von 2.000 Millimetern und im Standard mit einem Bohrdurchmesser bis zu 40 Millimetern ausgelegt. Durch das leistungsstarke Schaltgetriebe werden 950 Newtonmeter Drehmoment für Bohrungen bis 65 Millimetern Durchmesser beziehungsweise eine Fräsbearbeitung mit einem Spanvolumen von mehr als 700 Kubikzentimeter pro Minute erreicht. Die Werkzeugüberwachung sowie die Kühlmitteldruck- und Kühlmittelzuflusskontrolle sorgen für reibungslose Prozessabläufe.

Beim Formenhersteller Büttner ist die Anlage seit einigen Monaten im Einsatz. „Die Samag-Maschinen sind meines Erachtens derzeit die modernsten Anlagen in diesem Segment. Sie zeichnen sich durch Effizienz und Flexibilität aus. Ein Beispiel ist die Schwenkung des Bohrbalkens um plus-minus 30 Grad. Fräsen sowie Bohren sind in einer Aufspannung möglich und auch weitere Operationen wie beispielsweise Gewindesenkungen sind realisierbar“, erklärt er. „In einem Zug können wir Tieflochbohrungen von zwei Metern herstellen.“

Werkzeugplatten enthalten viele Tieflochbohrungen. Daher ist eine geeignete und effiziente Fertigungstechnik wichtig. Bild: Zoltán Fábián

Die Werkzeugüberwachung sowie die Kühlmitteldruck- und Kühlmittelzuflusskontrolle sorgen für reibungslose Prozessabläufe. Ein Späneförderer gewährleistet den problemlosen Abtransport der Späne. Foto: Zoltán Fábián

Hauptgrund für die Anschaffung dieser Anlage waren die Effizienz und die damit verbundenen Zeiteinsparungen sowie die möglichen Dimensionen der Bearbeitung. Weitere Vorteile können nun generiert werden. So werden seit einem Jahr die Bohrbearbeitungen aus der CAM-Software heraus realisiert, ohne dass eine Papierzeichnung notwendig ist. Die Arbeitsvorbereitung wird deutlich beschleunigt. Zudem ist weniger Papier nötig. „Nach anfänglicher Scheu sind die Bediener jetzt begeistert. Probleme beziehungsweise Fehler können vermieden werden, und wir haben eine gute Kontrollmöglichkeit“, sagt Büttner. Fehler bei großen Werkzeugplatten kosten sehr viel Geld.

Die Anlagenkonstruktion sichert für den Bediener die optimale Zugänglichkeit und einen kurzen Abstand zwischen Schwenklager und Bearbeitungsstelle. Durch stabile Werkzeugführungen ist ein präzises Arbeiten gewährleistet, auch beim Auftreten von hohen Querkräften. Auch Samag-Vertriebsleiter Wolfram Schubotz ist zufrieden: „Maschinen in dieser Dimension sind immer eine besondere Herausforderung. Es war ein kompetentes Miteinander.“

Marktpotenziale erschließen

Büttner beliefert Unternehmen, die Werkzeuge bauen − für den Automobilbau, für die Herstellung von Haushaltsgeräten und Medizintechnik, für den Kunststoffbereich oder anderes. Bearbeitet werden legierte und unlegierte Stähle. 70 Prozent werden für den Export gefertigt – überwiegend nach Deutschland, Österreich, der Schweiz, Slowenien und Italien.

Im Sommer 2018 fiel die Entscheidung für die Anschaffung einer TFZ 4-2000, im Frühjahr 2019 wurde sie installiert. Geschäftsführer Thomas Büttner (links) und Samag-Vertriebsleiter Wolfram Schubotz sind mit dem Projektverlauf und der Effizienz der Anlage im Prozess zufrieden. Foto: Annedore Bose-Munde

Maschinenbediener József Kovács erläutert die Prozessteuerung. Foto: Annedore Bose-Munde

„Wir machen keine Serienfertigung. Wir bekommen vom Kunden die Modelle oder Konstruktionszeichnungen, um dann Einzelteile zu fertigen. Das setzt eine hohe Flexibilität voraus. Auf dieser Basis möchten wir zukünftig Potenziale in weiteren Branchen wie dem Energiesektor oder dem Maschinenbau erschließen “, sagt Büttner.

Kontakt | Autorin

Annedore Bose-Munde

Journalistin für Wirtschaft und Technik

Erfurt

Tel. +49 361 789 446 95

www.bose-munde.de

Kontakt | Unternehmen

Dr. Thomas Büttner

Geschäftsführer

Büttner & Co. Formaufbauten und CNC Sonderbearbeitungen GmbH

Nagyatád (Ungarn)

Tel. +36 82 553-970

E-Mail senden

www.buttner.hu

Wolfram Schubotz

Vertriebsleiter

Samag Saalfelder Werkzeugmaschinen GmbH

Saalfeld

Tel. +49 3671 585-0

E-Mail senden