Software

Integrierte Lösung für höchste Qualität

Bei der NC-Programmierung von Drehfräsmaschinen, Langdrehautomaten und Fräsmaschinen erhält Stahlwille Unterstützung von DPS. Denn man muss besonders hohe Qualität liefern, wenn man in Deutschland Werkzeuge herstellt und gegen die preiswertere Konkurrenz bestehen will. Dieser Anspruch sollte sich durchs ganze Unternehmen ziehen und vor allem in der Produktion umgesetzt werden. Stahlwille gelingt dies mit Hand- und Drehmomentwerkzeugen. Das Unternehmen nutzt in der CNC-Fertigung eine CAD/CAM- und DNC-Lösung von DPS, um komplexe Dreh-Fräszentren mit NC-Programmen zu versorgen.

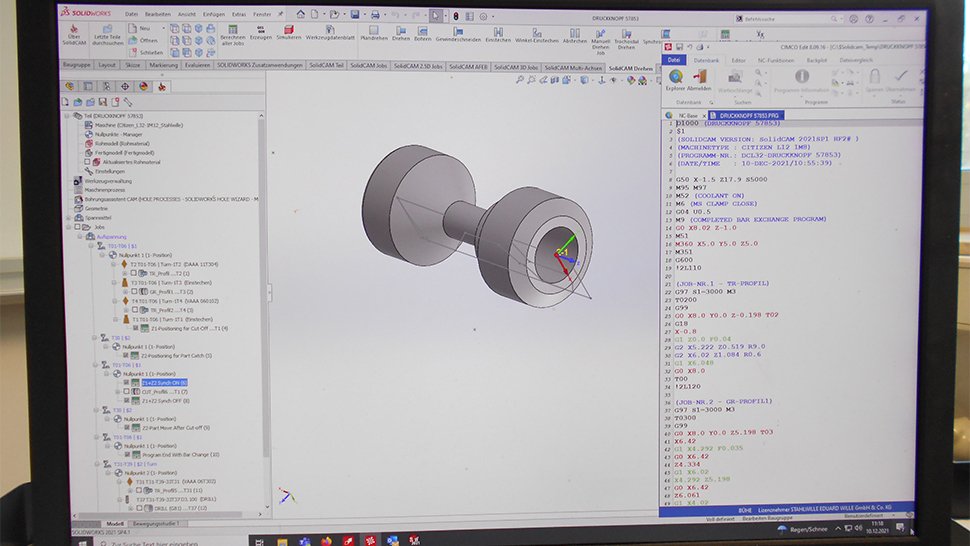

„Als ich im Juli 2000 ins Unternehmen kam, wurden die NC-Programme noch per Diskette verteilt“, erinnert sich CNC-Programmierer Holger Bühe. „Das war nicht nur mühsam, sondern kostete auch viel Zeit. Ich suchte deshalb nach einer anderen Lösung.“ Die fand er 2014 bei der DPS Software. Da Stahlwille seit Jahren mit Solidworks arbeitet, passte die DPS-Lösung hervorragend in die bestehende IT-Landschaft: SolidCAM lässt sich nahtlos in Solidworks integrieren und läuft in derselben Benutzeroberfläche. Für die Anbindung der NC-Maschinen an die Programmierung bot DPS die Maschinenanbindung DNC-Max mit NC-Projektverwaltung NC-Base von CIMCO an.

„Als ich im Juli 2000 ins Unternehmen kam, wurden die NC-Programme noch per Diskette verteilt“, erinnert sich CNC-Programmierer Holger Bühe. „Das war nicht nur mühsam, sondern kostete auch viel Zeit. Ich suchte deshalb nach einer anderen Lösung.“ Die fand er 2014 bei der DPS Software. Da Stahlwille seit Jahren mit Solidworks arbeitet, passte die DPS-Lösung hervorragend in die bestehende IT-Landschaft: SolidCAM lässt sich nahtlos in Solidworks integrieren und läuft in derselben Benutzeroberfläche. Für die Anbindung der NC-Maschinen an die Programmierung bot DPS die Maschinenanbindung DNC-Max mit NC-Projektverwaltung NC-Base von CIMCO an.

Das Portfolio von Stahlwille umfasst intelligente Drehmomenttechnik und Werkzeugsysteme, hochwertige Schraubwerkzeuge sowie individuellen Lösungen für die Werkzeugaufbewahrung. Für klassisches Handwerkzeug über automatisierte Kalibrieranlagen bis hin zu vernetzungsfähigen Werkzeuglösungen der nächsten Generation ist Stahlwille als Hersteller bekannt.

Die Produktionsstätte in Remscheid stellt vor allem Drehteile her. 7000 verschiedene Artikel werden in der Fertigung hergestellt, vor allem auf Drehmaschinen, aber auch auf Fräszentren. Viele der Drehmaschinen besitzen angetriebene Werkzeuge und acht bis zehn Achsen, die die NC-Programmierung entsprechend komplex machen.

Feinzahnknarrenfamilie: In der Fertigung werden hochpräzise Teile für Werkzeuge wie diese Feinzahnknarren gedreht und gefräst. DPS liefert die Softwarelösung dazu. Fotos: Stahlwille

Hocheffiziente Langdrehautomaten fertigen die Teile, die in Stahlwille-Drehmomentschlüsseln für präzise Funktion notwendig sind.

Die Montagelösungen von Stahlwille entstehen in enger Absprache mit dem Kunden.

SolidCAM ist direkt in Solidworks integriert, so dass die Dreh- und Fräsprogramme direkt auf den CAD-Daten aufbauen können.

SolidCAM ist direkt in Solidworks integriert, so dass die Dreh- und Fräsprogramme direkt auf den CAD-Daten aufbauen können.

Auf Langdrehautomaten werden bei Stahlwille hochpräzise Kleinteile produziert. Die dazu notwendigen Dreh-/Fräsprogramme werden in SolidCAM erstellt.

Stahlwille bietet komplette Werkzeugsysteme für alle Branchen mit zugehörigem Werkstattwagen.

2015 begann die Implementierung der Lösung mit zwei SolidCAM-Arbeitsplätzen und der DNC-Lösung von Cimco. Die Entscheidung für SolidCAM erwies sich als gute Lösung, als Stahlwille im Jahr 2020 mehrere Cincom-Langdrehautomaten von Citizen anschaffte. Diese teils mit zehn Achsen ausgestatteten Maschinen werden nur von sehr wenigen CAM-Systemen auf dem Markt angesprochen.

2015 begann die Implementierung der Lösung mit zwei SolidCAM-Arbeitsplätzen und der DNC-Lösung von Cimco. Die Entscheidung für SolidCAM erwies sich als gute Lösung, als Stahlwille im Jahr 2020 mehrere Cincom-Langdrehautomaten von Citizen anschaffte. Diese teils mit zehn Achsen ausgestatteten Maschinen werden nur von sehr wenigen CAM-Systemen auf dem Markt angesprochen.

Die Cincom-L32-Langdrehautomaten von Citizen, die Stahlwille einsetzt, bieten zusätzlich angetriebene Werkzeuge auf schwenkbaren Werkzeugtowern und Bearbeiten der Rückseite von Teilen. Dazu wird das Werkstück vom zweiten Spannfutter gefasst und abgestochen. Danach wird die Rückseite des Werkstücks bearbeitet.

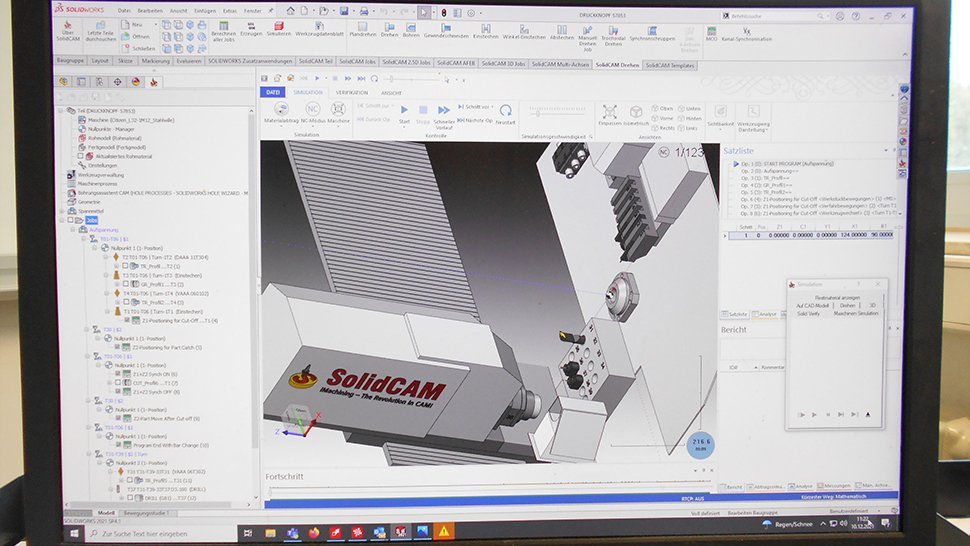

Diese Beschreibung lässt erahnen, wie komplex die Programmierung solcher Maschinen ist. SolidCAM pflegt eine enge Partnerschaft mit Citizen und kann deshalb entsprechende Bearbeitungsroutinen und Postprozessoren in seine Software integrieren.

„Bei solchen Maschinen ist das Arbeiten ohne Maschinensimulation kaum möglich“, erläutert Bühe. „Wir können jetzt in SolidCAM die Programme in der virtuellen Maschine ablaufen lassen und genau analysieren, ob die Bearbeitung so läuft, wie wir uns den Ablauf vorstellen. Ein virtueller Crash ist nicht der Rede wert, auf der Maschine kann er extrem teuer werden. Die Maschinensimulation reduziert diese Gefahr auf praktisch null.“

„Bei solchen Maschinen ist das Arbeiten ohne Maschinensimulation kaum möglich“, erläutert Bühe. „Wir können jetzt in SolidCAM die Programme in der virtuellen Maschine ablaufen lassen und genau analysieren, ob die Bearbeitung so läuft, wie wir uns den Ablauf vorstellen. Ein virtueller Crash ist nicht der Rede wert, auf der Maschine kann er extrem teuer werden. Die Maschinensimulation reduziert diese Gefahr auf praktisch null.“

Klein fand eine interessante Lösung für die Vernetzung der Maschinen: „Stahlwille hatte damals am Standort Remscheid 35 Maschinen der unterschiedlichsten Baujahre stehen, die alle in das DNC-Netzwerk eingebunden werden sollten. Neuere Maschinen hatten schon Ethernet-Anschlüsse, einige ältere Anlagen dagegen nur serielle Schnittstellen. Es wäre ein großer Aufwand gewesen, in der gesamten Halle zu allen Anlagen Netzwerkkabel zu verlegen, deshalb entschieden wir uns für eine WLAN-Lösung.“

Klein nutzte dazu die Cimco-Lösung DNC-Max Wireless, die aus speziellen Access Points und Wifi-Adaptern an den Maschinen besteht. Jeder Adapter kann bis zu zwei CNC-Maschinen mit Ethernet- oder seriellem Anschluss an das WLAN anbinden. Die Lösung arbeitet unter anderem mit Multiple Checksum Verification und kann so auch in Umgebungen mit hohen elektromagnetischen Interferenzen eine zuverlässige Datenübertragung gewährleisten. So lassen sich alle Arten von Anlagen mit geringem Aufwand in eine bidirektionale Datenübertragungslösung integrieren.

Ein Highlight für Bühe ist die NC-Datenverwaltung NC-Base von Cimco, in der alle Daten abgelegt und verwaltet werden können: „Wir beginnen mit einer Aufspannskizze und den CAD-Daten des zu fertigenden Teils. Die Geometrie erstelle ich in Solidworks und definiere dann – nachdem ich die passende Maschine für die Fertigung definiert habe – in SolidCAM die Bearbeitung. Nach der Simulation werden Aufspannskizze, NC-Programm und Werkzeugdaten an die Maschine übertragen.“

Nach dem ersten Testlauf, bei dem der Maschinenbediener oft noch Parameter wie Vorschubgeschwindigkeit oder Drehzahlen ändert, wird das Programm an die NC-Programmierung zurückübertragen und im NC-Base abgelegt. Bühe kann dann im CNC-Editor die beiden Programme vergleichen und die Änderungen nachvollziehen – so gelangt das Feedback aus der Fertigung in die Programmierung. Das Programm selbst bleibt in NC-Base verfügbar und kann immer wieder auf Maschinen geladen werden.

NC-Base ist eng an SolidCAM angebunden, so dass die CNC-Programme direkt nach der Erstellung in der Datenbank des NC-PDM-Systems landen und von dort aus weiterbearbeitet werden können. Der Anwender muss sich nicht darum kümmern, in welchem Ordner die NC-Programme abgelegt werden, er kann sie direkt aufrufen, betrachten, bearbeiten und per DNC-Max an die Maschine verteilen. In der Datenbank lassen sich zudem weitere Dateien wie Fotos der Aufspannsituation oder Bearbeitungsparameter ablegen – nicht nur programm-, sondern auch maschinenspezifisch. So sind alle Informationen an einer Stelle zu finden.

Um die Langdrehautomaten in die NC-Umgebung einzubinden, nutzte Klein die Expertise der DPS-eigenen Postprozessorprogrammierer. Die Programmierer arbeiteten eng mit der Citizen-Niederlassung in Düsseldorf und SolidCAM zusammen, um den Postprozessor zu entwickeln. Dieser wurde dann bei Stahlwille auf der Originalmaschine eingefahren, angepasst und optimiert, bis die Maschine optimal angesteuert wurde. Die Maschinensimulation erlaubt es, die fertigen NC-Programme virtuell zu testen, bevor man auf die Maschine geht.

„Die Kombination aus Solidworks und SolidCAM hat uns weitergebracht“, sagt Bühe, „Wo man früher nur einige Punkte hatte, um eine komplexe Kontur zu definieren, kann ich heute komfortabel eine Skizze erstellen und im CAM-System Bearbeitungen daraufsetzen. Auch sonst sind wir mit SolidCAM beim Programmieren schneller als zuvor. Allein dadurch, dass wir nicht mehr durch die Hallen wandern und Programme an den Maschinen ein- und auslesen müssen, sparen wir viel Zeit. Alle Programme und Änderungsstände werden archiviert, so können wir jederzeit alte und aktuelle Programme suchen und nutzen.“ Bühe hebt hervor, dass so Fehler vermieden werden und immer klar ist, welche Programmversion aktuell ist.

Kontakt

Ulrich Klein

Account Manager CAM

DPS Software GmbH

Dortmund

Tel. +49 231 282110-80

E-Mail senden

Autor

Ralf Steck

Freier Fachjournalist

Friedrichshafen