Industrie 4.0

Digitaler Zwilling der bestehenden Fabrik

Der Landmaschinenhersteller Claas stand vor Herausforderung, bestehende Anlagen umzuplanen und die Produktionsumgebung zu optimieren. Im Forschungsprojekt „Datenfabrik.NRW“ ist zusammen mit dem Fraunhofer-Institut für Entwurfstechnik Mechatronik (IEM) die perfekte Lösung gefunden worden. Der Clou: der 3D-Scan von bestehenden Anlagen, um die Planung mit Hilfe künstlicher Intelligenz auf die nächste Stufe zu heben.

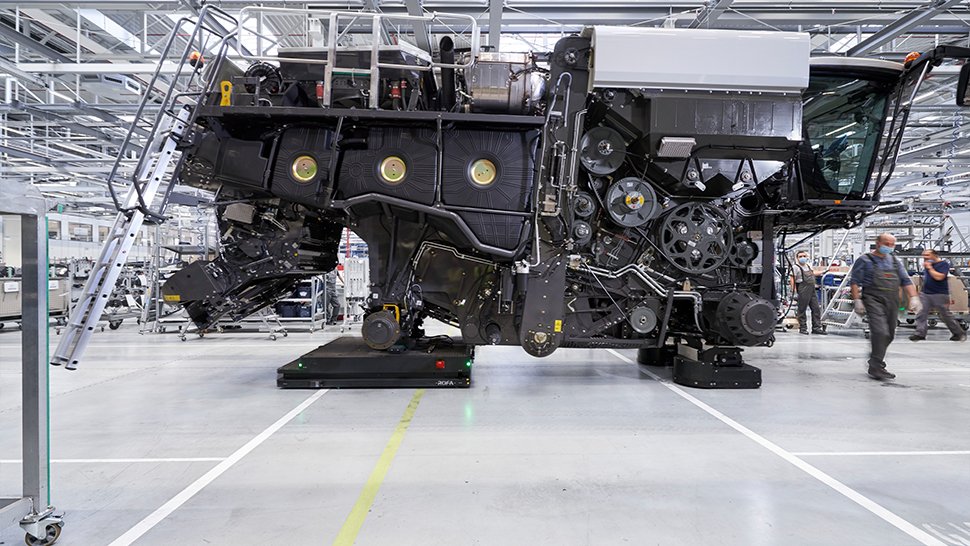

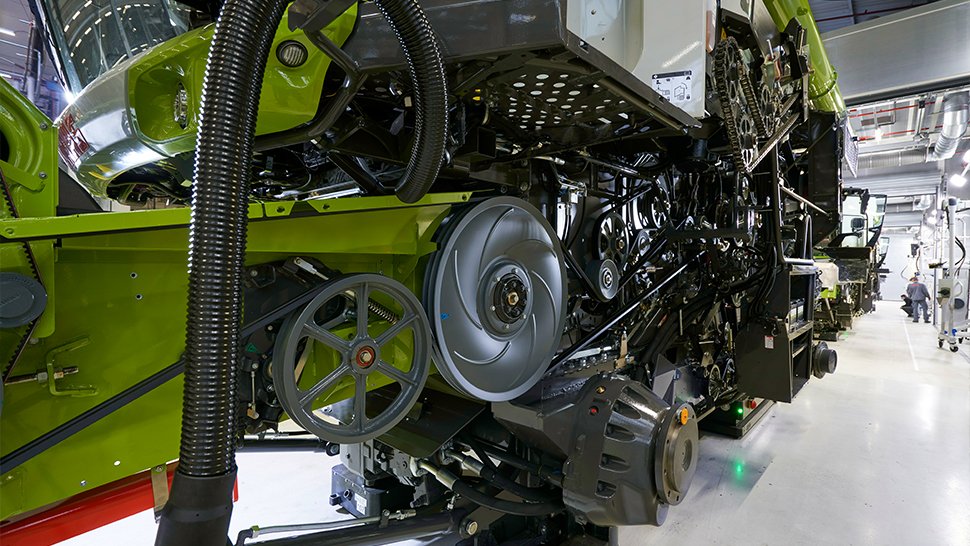

Groß ist das Fabrikareal von Claas im nordrhein-westfälischen Harsewinkel. Dort produziert das 1913 gegründete Familienunternehmen unterschiedliche Landmaschinen. Weltweit haben 12.000 Mitarbeitende im Jahr 2022 einen Umsatz von 4,9 Milliarden Euro erwirtschaftet.

In der Fabrik setzt der Landmaschinenspezialist auf eine 3D-Layoutplanung zur Visualisierung der Produktionsumgebung. Dabei steht das Unternehmen allerdings vor einer ganz bestimmten Herausforderung: „In der Vergangenheit wurde in 2D geplant, zukünftig wollen wir in 3D planen“, sagt Matthias Meyer, Project Engineer im Unternehmen.

Meyer ist auch Teilprojektleiter im Forschungsprojekt Datenfabrik.NRW. Das Projekt wird gefördert durch das nordrhein-westfälische Ministerium für Wirtschaft, Industrie, Klimaschutz und Energie und untersucht in mehr als 50 Use Cases die Anwendung von künstlicher Intelligenz im Fabrikkontext. Als so genannte Leuchtturmfabriken sind die Werke in Harsewinkel und vom LKW-Trailer-Produzenten Schmitz Cargobull in Vreden mit dabei.

3D-Scan der gesamten Fabrik

Claas untersucht derzeit die 3D-Abbildung der gesamten Fabrik. Dazu ist die Verfügbarkeit der Modelle eine notwendige Voraussetzung. „Während Standardequipment wie Schrauber oder Transportwagen gezeichnet und in einer Bibliothek verfügbar gemacht werden können, werden 3D-Daten für individuelle Anlagen in der Regel vom Lieferanten bereitgestellt. Für ältere Anlagen und Fabrikbereiche ist dies nicht immer möglich“, erklärt Meyer.

Deshalb recherchierte Claas zusammen mit dem Fraunhofer IEM im Projekt, inwieweit hauseigene Scan-Methoden sich eignen, um ein aussagekräftiges digitales 3D-Abbild der Produktion zu erhalten. Ein solches digitales Abbild der Fabrik bietet viele Vorteile: Durch das 3D-Modell können nicht nur die Linien und Anlagen geplant werden, auch die Sicherheit von Mitarbeitenden steigt, wenn etwa fahrerlose Transportsysteme (FTS) digital abgebildet werden.

Wo ein Scan von Tischen noch relativ einfach ist, ist die dreidimensionale Abbildung von FTS deutlich schwieriger. Die Wissenschaftler des Fraunhofer IEM testeten deshalb drei unterschiedliche Scan-Technologien: den Laser-Scan, die Photogrammetrie und den Structured Light 3D-Scanner.

Foto: CLAAS

Foto: CLAAS

Foto: CLAAS

Foto: CLAAS

Foto: CLAAS

Foto: CLAAS

Foto: CLAAS

Foto: CLAAS

Vielversprechender Laser-Scan

Welche Technologie für welche Aufgabe geeignet ist, unterscheidet sich je nach Anwendungsfall. Unterschiedliche Planungsaufgaben, Umfänge und Scan-Qualitäten sind nötig: Während bei der Virtualisierung eines Hochregallagers Abweichungen von mehreren Zentimetern zu verkraften sind, ist ein Fertigungshilfsmittel wie eine Schweißvorrichtung viel feiner toleriert.

Als besonders vielversprechend hat sich für Claas der Laser-Scan über die LIDAR-Methode erwiesen. LIDAR steht für „Light Detection and Ranging“ und beschreibt das laserbasierende Abtasten von Objekten, so dass sehr genaue Messwerte in allen drei Achsen ermittelt werden können. Für Claas hat die Methode einen weiteren Vorteil: Der Scan kann über ein Tablet ausgeführt werden. Das macht es jedem Mitarbeitenden in der Fabrik möglich, neue Anlagen schnell und mit wenig Aufwand zu scannen. „Wir haben die Erfahrung gemacht, dass das Tablet für die Layoutplanung einen ausreichenden Detailgrad und gleichzeitig eine einfache Handhabung verspricht. Im ersten Schritt sind unsere Anforderungen erfüllt“, erzählt Meyer.

Im nächsten Schritt erfolgt die Verarbeitung und Einbindung der Daten. Zur reinen Abbildung der Fabrik reicht zunächst die direkte Einbindung der Punktewolke in die 3D-Modelle aus. Dies ist die Basis für die Layoutplanung und einfache Kollisionsuntersuchungen.

Für Untersuchungen, bei denen einzelne Objekte innerhalb der Punktewolke erkannt und verschoben werden sollen, muss die aufgenommene Punktewolke weiterverarbeitet werden. So setzt zum Beispiel das Aachener Start-Up RIIICO künstliche Intelligenz ein, um die einzelnen Objekte in der Punktewolke zu erkennen und innerhalb der eigenen 3D Umgebung zu verschieben. Das Unternehmen setzt realitätsgenaue 3D-Daten für die Fabrikplanung ein.

Claas ergänzt durch den 3D-Scan die 3D-Abbildung der Fabrik als Grundlage für weitere Anwendungen, um die Produktion zu optimieren. In anderen Use Cases beschäftigt sich das Konsortium Datenfabrik.NRW mit datengetriebenen Lösungen auf dem Shopfloor und in der Werkslogistik, sowie mit der vorausschauenden Wartung. Dabei werden die Lösungen in der Fabrik ganzheitlich gedacht, um Insellösungen in der IT-Landschaft zu vermeiden.

Kontakt

Jonas Cieply

Ingenieur Produktionsmanagement und wissenschaftlicher Mitarbeiter

Fraunhofer-Institut für Entwurfstechnik Mechatronik (IEM)

Paderborn

Tel. +49 5251 5465 331

E-Mail senden