Titelinterview

Einheitliche Daten für Präzisionswerkzeuge

Innovationen in der Messtechnik sind zunehmend mit Daten verknüpft. Um den Austausch der Daten von unterschiedlichen Maschinen effizient und fehlerfrei zu organisieren, sind standardisierte Kommunikationswege erforderlich. Insbesondere Hersteller von Mess- und Prüftechnik setzen auf Standards zur nahtlosen Integration in der Smart Factory. Bernd Schwennig, Strategic Product Manager Metrology bei der Walter Maschinenbau GmbH in Tübingen, erläutert die Strategie in der vor einem halben Jahr entstandenen OPC-UA-Arbeitsgruppe für die Companion Specification for Cutting Tools.

Was spricht für die Standardisierung?

Schwennig: Aus meiner Sicht müssen wir das Kirchturmdenken aufgeben. Bis vor kurzem gab es vor allem proprietäre Schnittstellen. Wir brauchen jedoch internationale Standards, so dass alle, die im gleichen Spektrum tätig sind, eine einheitliche Sprache verwenden. Im Standardbereich, für Sensordaten, ist dies mit OPC UA gelungen. Diese Schnittstelle nutzen heute nahezu alle Maschinenhersteller. Eine ähnliche Entwicklung muss uns auch bei den Schneidwerkzeugen gelingen.

Ursprünglich waren einige Hersteller als Vorreiter unterwegs. Was ist daraus geworden?

Schwennig: Die Grundüberlegung gab es im Bereich der Präzisionswerkzeuge schon vor nahezu zwei Jahrzehnten. Die Arbeitsgruppe zur GDX-Schnittstelle hat damals bereits das Ziel verfolgt, die Werkzeugdaten und -parameter an Schneidwerkzeugen standardisiert auszutauschen. Über viele Jahre hinweg wurden sehr viel Herzblut und Gehirnschmalz in die Arbeit hineingesteckt. Daraus ist ein guter Standard entstanden.

Die Definition der Schnittstelle ist in einer VDI-Richtlinie verankert, aber es scheint an Durchschlagskraft zu mangeln. Welche Hindernisse gibt es bei der Verbreitung?

Schwennig: Diese Arbeitsgruppe hat sich leider festgefahren. Aus meiner Sicht gibt es dafür zwei Gründe. Es handelte sich um ein öffentlich gefördertes Projekt des Bundesforschungsministeriums. Nachdem die Förderung ausgelaufen war, gab es niemanden mehr, der die Standardisierung beim VDI sowie die Dokumentation vorangetrieben hat. Das zweite Problem bestand in der Verengung der Kommunikationswege, da der Datenaustausch auf einem File-Transfer-System beruhte. Dadurch ging der Konsens verloren. Ein wesentlicher Kritikpunkt lautete, dass diese Art der Kommunikation nicht mehr zeitgemäß sei. Das Ziel zur Weiterentwicklung war eine Nutzung des Kommunikationsprotokolls OPC UA. Zum damaligen Zeitpunkt gab es jedoch keine Chance zur Realisierung.

Wie kann man diese Vielfalt der Sprachen überwinden?

Schwennig: Das Ziel ist es, eine einheitliche Sprache oder Semantik zu schaffen, andererseits müssen die Kommunikationswege stimmen. Dafür ist OPC UA geeignet. Denn dann kann jeder, der diese Informationen benötigt, sie über einen OPC-Client abrufen und sie nach Anreicherung oder Verarbeitung ebenso wieder zur Verfügung stellen.

Gibt es Beispiele?

Schwennig: Im Bereich von Sensordaten ist dieses Anliegen bereits umgesetzt. Daraus entstand der Gedanke, diesen Kommunikationsweg zu nutzen und die Definitionen oder Parameter auf einer einheitlichen Semantik aufzubauen. Im Gespräch mit vielen Kollegen haben wir im Herbst 2022 eine Skizze erstellt. Der VDMA hat das Konzept auch nach Japan getragen. Es kamen viele positive Rückmeldungen. Inzwischen kann man sagen, dass in dieser Arbeitsgruppe das Who-is-Who der Werkzeugproduktion mitwirkt. Es sind nahezu alle Schleifmaschinenhersteller vertreten. Auch einige Anwender arbeiten mit, damit daraus ein Standard wird, der auch den Anwendern nutzt. Durch die vielen Vertreter im Arbeitskreis haben wir den Anspruch, die Schnittstelle von GDX auf ein neues Level zu heben. Ich hoffe, dass wir dadurch den Gedanken, den es schon lange gibt, zur Realität werden lassen können.

Wie bekommt man möglichst viele Hersteller, also Mitspieler am Markt, an einen Tisch?

Schwennig: Da kann ein Verband als neutrale Instanz eine wichtige Rolle spielen. In unserem Fall kommt dem VDMA eine entscheidende Rolle zu. Er übernimmt die organisatorischen Details. Daran ist auch das beauftragte Institut für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen (ISW) der Uni Stuttgart beteiligt. Dort wird auch die Dokumentation entstehen. Die Veröffentlichung der Companion Specification übernehmen die Verbände VDMA und OPC Foundation.

Was ist das genaue Ziel der Arbeitsgruppe?

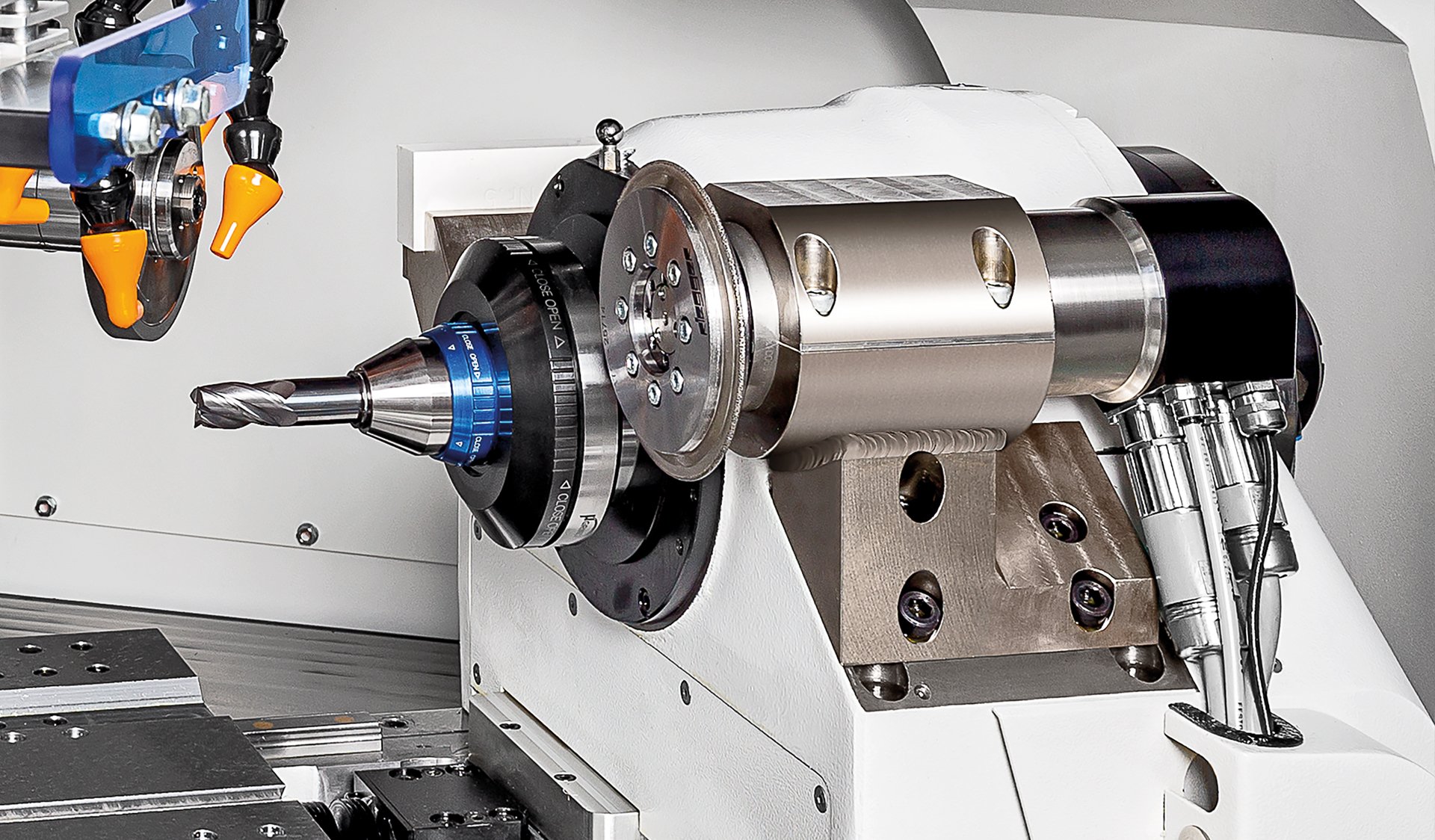

Schwennig: Es handelt sich um ein mehrstufiges Vorgehen. Aktuell definieren wir die konkreten Ziele und Meilensteine. Es gibt augenblicklich noch kein mit allen abgestimmtes Konzept für den gesamten Arbeitsprozess. Die Initiatoren sind sich einig, dass wir zunächst die Kommunikationsstandards aufbauen wollen. Dann soll die Arbeit mit Roundtools, also Fräsern und Bohrern, beginnen, ebenso mit Reibahlen und mit Gewindewerkzeugen. Hinzu kommen Wünsche aus anderen Richtungen. Das können Schneidplatten oder Verzahnungswerkzeuge sein. Auch der 3D-Datenaustausch ist erwünscht.

Das ist eine deutliche Einschränkung. Wann kommen die restlichen Werkzeuge hinzu?

Schwennig: Wir müssen aufpassen, dass wir das Projektziel nicht überladen und uns für den Anfang zu viel vornehmen. Meiner Meinung nach sollten wir mit den Basiswerkzeugen beginnen. In diesem Bereich können viele Hersteller schnell einen Benefit erzielen. Dann können Schritt für Schritt die anderen Werkzeugtypen hinzukommen. Wir möchten schnell greifbare Ergebnisse erzielen. Im ersten Schritt soll für Roundtools während der Grinding Hub 2024 das erste Release vorgestellt werden. Die Control 2023 nutzen wir, um auf einem VDMA-Infostand über unser Standardisierungsvorhaben zu informieren.

Das ist rekordverdächtig schnell. Wie ist das möglich?

Schwennig: Wir haben die berechtigte Hoffnung, es so schnell zu schaffen, weil wir auf die Vorarbeit zurückgreifen wollen, die von den GDX-Definitionen stammt. Dann kommen wir schnell voran. Die GDX-Schnittstelle ist ja auch aus einem Unternehmenskonsortium entstanden. Die Vorarbeit von über zehn Jahren würde sich dann auszahlen. Viele Teilnehmer der neu entstandenen Arbeitsgruppe haben bereits bei GDX mitgearbeitet. Daraus resultiert meine Hoffnung auf eine gute Zusammenarbeit und eine schnelle Lösung. Es gibt bereits standardisierte Elemente, die sich leider nicht alle durchgesetzt haben. Damit veredeln wir GDX, indem wir es für OPC UA nutzbar machen.

Was soll mittelfristig erreicht werden?

Schwennig: Ich hoffe, dass wir mittelfristig eine saubere Companion Specification haben, die unterschiedliche Werkzeuge wie Roundtools oder Schneidplatten berücksichtigt und auch 3-D-Datenaustausch ermöglicht. Das Ziel, das wir erreichen möchten, ist die automatisierte Werkzeugproduktion. Diese Grundlagen sind ebenso für die Smart Factory entscheidend, weil die einzelnen am Prozess Beteiligten miteinander kommunizieren müssen.

Haben Sie ein langfristiges Ziel für die Standardisierungsarbeit?

Schwennig: Meine Vorstellung geht tatsächlich noch ein Stück weiter. Da kommen wir zum Thema Inventarisierung. Zum Gesamtkonstrukt gehört für mich auch die Frage nach der Kennzeichnung von Werkzeugen. Der Vorgang sieht so aus. Ich fertige ein Werkzeug. Das Produkt muss vermessen und die Ergebnisse müssen protokolliert werden. Wenn ich dieses Werkzeug inventarisiere, es also eineindeutig kennzeichne, wie es im Konsumgüterbereich längst der Standard ist, ergibt sich folgender Prozess. Der Hersteller produziert ein Werkzeug, stellt die Datendokumentation zur Verfügung und jeder Endkunde kann mithilfe eines Data-Matrix-Codes alle Informationen zu diesem speziellen Werkzeug abrufen. Dafür ist die eineindeutige Kennzeichnung der Werkzeuge nötig. Damit lassen sich sogar neue Geschäftsmodelle erschließen. Wie ich bei meiner Arbeit an der OPC UA Companion Specification erfahren habe, hat der VDMA bereits Grundlegendes standardisiert. Das VDMA-Einheitsblatt 34193 legt eine maschinenlesbare Kennzeichnung für Werkzeuge fest und empfiehlt Code-Inhalte, -arten, -formate, -größen und -positionen, die geeignet sind, Werkzeuge eineindeutig zu identifizieren.

Kontakt

Bernd Schwennig

Strategic Product Manager Metrology

Walter Maschinenbau GmbH

Tübingen

Tel. +49 7071 9393 350

E-Mail senden