Titelthema

Teamwork in Sachen Naturfaser

Das eine Unternehmen baut Maschinen in den Allgäuer Bergen, das andere entwickelt und fertigt unweit vom Kölner Dom anspruchsvolle Fahrzeugkomponenten. Beide eint eine Leidenschaft: Faserverbundwerkstoffe. Dem Unternehmen Germa Composite aus Pulheim gelang es in Teamwork mit der bayerischen HG Grimme Systech, das Besäumen von Karosseriebauteilen aus Naturfaserverbundmaterialien zu beschleunigen und zu automatisieren.

Es ist eine der Erfolgsstorys, die man gerne weitererzählt: 2010 in einer Garage gegründet, heute ein mittelständisches Familienunternehmen mit guter Auftragslage. Vor allem der Autoindustrie und dem Motorsport verdankt die Germa Composite GmbH aus Pulheim bei Köln den Aufstieg zum mittelständischen Composite-Spezialisten. Die Kernkompetenz liegt in der Herstellung von High-Performance-Bauteilen, die aus mit Harz getränkten Fasermatten im beheizbaren Druckbehälter (Prepreg-Autoklaven) unter Vakuum, Überdruck und Wärme gehärtet werden.

Fotos: Grimme

Naturfaser-Boom erfordert Beschleunigung

Zwei Autoklaven stehen in der Produktionshalle, an denen Geschäftsführer Jörg Gehrmann den jüngsten Trend erklärt: „Neuerdings härten wir hier drin immer häufiger Composites mit Naturflachfasern aus, auf die wir uns vor zwei Jahren neben anderen Fasern zusätzlich spezialisiert haben. Wegen des Booms geht der Trend aktuell hin zu immer größeren Serien bis zur Losgröße 1000, wegen denen wir den Prozess nun weiter automatisieren.“

Das betrifft auch die Nachbearbeitung der in den Autoklaven gehärteten Fasermaterialien, die bisher entweder manuell oder auf einer großen CNC-Fräsmaschine ablief. „Unsere große, schwer gängige Portalfräsmaschine eignet sich mit ihrem sehr großen Bearbeitungskopf eigentlich nur für einfache XXL-Bauteile“, erklärt Gehrmann. „Wir fertigen jedoch immer mehr Bauteile mit sehr komplexen Geometrien. Dafür brauchen wir eine Maschine mit kleinem, wendigem Bearbeitungskopf und sehr schnellem Vorschub.“

Empfehlung aus Süddeutschland

Über eine Empfehlung aus der süddeutschen Automobilindustrie lernt Gehrmann die HG Grimme Systech GmbH aus Wiedergeltingen (Unterallgäu) kennen, die seit 35 Jahren CNC-Maschinen unter anderem zum Fräsen von Kunststoffen und Verbundwerkstoffen herstellt. So fräst ein bekannter Fahrzeughersteller mit mehreren Anlagen aus Wiedergeltingen bereits serienmäßig CFK-Rahmenteile.

Nach einem Benchmark-Prozess mit Wettbewerbsprodukten entscheidet sich das CNC-Team der Germa Composite schließlich für eine 5-Achsen-CNC-Gantry-Fräsanlage von HG Grimme Systech mit einem in zwei Arbeitsbereiche teilbaren Tisch. Für sie spricht: Es ist eine freistehende Maschine, die sich ohne Bodenvorarbeiten installieren ließ.

Zum Einsatz kommt eine Eigenentwicklung von HG Grimme: ein einseitig gelagerter Fräskopf mit hochdynamischem Drehachs-Getriebe. Beim Blick in den Maschinenraum fällt auf: Im Gegensatz zu anderen Maschinen bewegt sich der Balken mit dem Fräskopf nicht von vorne nach hinten und retour, sondern von links nach rechts. Für die Maschine sprach laut Gehrmann der kleine, flexible Fräskopf, der im Pendelbetrieb die Nachbearbeitung von zwei nebeneinander im Arbeitsraum auf zwei Vakuumspanntischen aufgespannten Werkstücken erlaubt. Als positiv wertet er außerdem, dass sich der Bearbeitungskopf um 550 Grad drehen lässt, so dass sich damit eigentlich fast alles in einer „Durchfahrt bearbeiten lässt“.

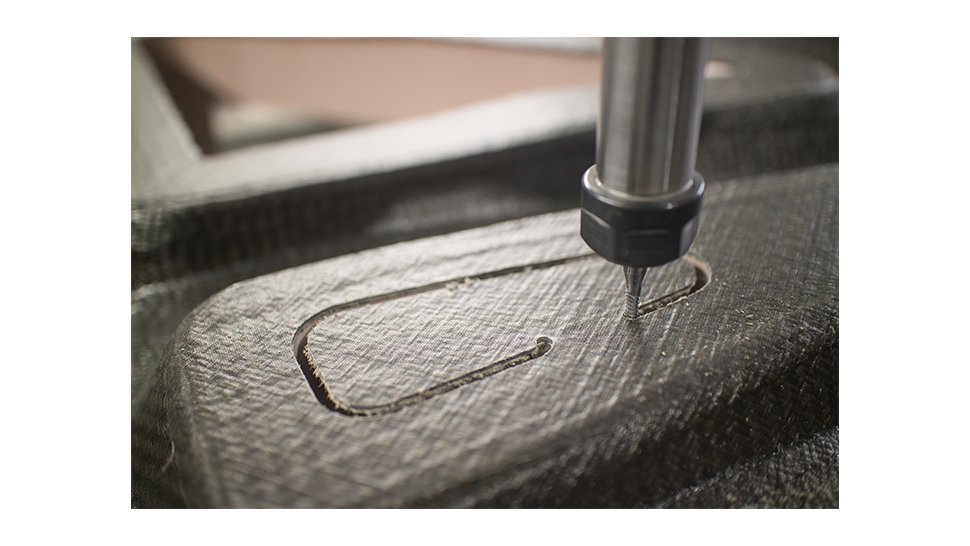

Saubere Schnittkanten

Germa stellt aus Naturfasern vor allem Karosseriebauteile her. Bei diesen so genannten Außenhautteilen (Exterieur) ist neben der präzisen Bearbeitung vor allem das Aussehen gefragt. „Wichtig sind für uns saubere Schnittkanten und qualitativ hochwertige Oberflächen“, erläutert der Geschäftsführer. „Wir setzen dazu Spezialfräswerkzeuge ein, die nur mit hohen Drehzahlen optimale Ergebnisse liefern. Aktuell erzielen wir auf der HG-Grimme-Maschine bei Drehzahlen von 15.000 bis 25.000 Umdrehungen pro Minute sehr gute Schnittkanten und Oberflächen.“ Die Gantry-Maschine bietet bei einer Maximalspindeldrehzahl von 40.000 Umdrehungen pro Minute und einem Vorschubtempo von 80 Metern pro Minute genügend dynamische Reserven.

Wie produktiv und ergonomisch die neue Investition arbeitet, zeigt ein Besuch in Pulheim: Ein Bediener legt zur Nachbearbeitung eine große Innenverstärkungsschale für eine Fahrzeugfronthaube auf eine Vorrichtung, die bereits in der Gantry-Anlage auf dem Vakuumspanntisch liegt. Während der Facharbeiter die Schale mit beiden Händen im Werkzeug positioniert, startet er die Vakuumpumpen mit einem Knieschalter: Der Spanntisch hält nun das Werkzeug mit der Schale vibrationsfrei fest. Germa Composite stellt davon 500 bis maximal 1000 Stück her.

Sechs Minuten Nachbearbeitung

„Das Nacharbeiten dauerte früher eineinhalb bis zwei Stunden“, berichtet Gehrmann. „Nach Optimierung des CNC-Programms liegen wir aktuell bei unter sechs Minuten. Das sind eindeutige Vorteile bei der Geschwindigkeit und auch bei der Qualität.“ In dieser knappen Zeit gilt es, eine komplexe Form mit einer sieben Meter langen Kontur zu besäumen, Löcher auszuschneiden und Bohrungen zum Anbringen von Bauteilen zu fräsen.

Eine Lösung mit Robotern nahmen die Pulheimer vorher ebenfalls unter die Lupe, entschieden sich jedoch aus Kosten- und Qualitätsgründen für eine klassische Werkzeugmaschine. „Wir kamen mit dem Roboter nicht auf die Toleranzen und Wiederholgenauigkeit, die uns eine Gantry-Maschine bietet“, sagt der Geschäftsführer. „Außerdem ist eine Gantry-Maschine flexibler einsetzbar. So können wir auf ihr auch unsere Werkzeuge- und Vorrichtungen bearbeiten.“

Kurze Einarbeitung für die Anlage

Die Mehrkosten für die Gantry-Anlage, das Programmiersystem sowie den anstehenden Schulungs- und Ausbildungsaufwand waren keine Hürden. So ist die neue HG-Grimme-Anlage mit demselben Programmiersystem wie die anderen Maschinen ausgestattet, so dass das Bedienungsteam sie sofort nutzen konnte. „Alles in allem fiel der Schulungsaufwand gering aus“, stellt der Germa-Chef zufrieden fest. „HG Grimme hat unser Team so geschult, dass es die Maschine bereits am nächsten Tag produktiv bedienen konnte.“

Den Einsatz erleichtert ein unauffälliger gelber Kasten unten an der Anlage. Es handelt sich um einen so genannten PLS-Laserscanner, der den Gefahrenbereich der Maschine überwacht. Dr.-Ing. Ingo Gehlhaar, Kundenbetreuer bei HG Grimme Systech: „Der optische Scanner stellt sicher, dass niemand im Arbeitsraum ist. Nach dem Einlegen des Teils drückt der Bediener Zyklus Start: Die Türen schließen sich und die Bearbeitung startet automatisch. Das spart viel Zeit.“ Außerdem lässt sich die Maschine so auch von ungeschultem Personal bedienen.

Eine besondere Herausforderung sind bei der Composite-Bearbeitung Späne und Stäube: Damit sie nicht die Technik blockieren, sitzt der Antrieb in der Gantry-Maschine oben. Das Bedienpersonal wird durch eine besondere Einhausung vor gesundheitsschädlichen Stäuben geschützt. Zusätzlich wurde eine leistungsfähige, horizontale Absaugung installiert.

Die Investition in die neue Gantry-Fräsmaschine war für Germa Composite ein weiterer Schritt in eine nachhaltige Zukunft. Gehrmann erklärt: „Wir brauchen jetzt auch biokompatible Harzstoffe, um damit echt nachhaltige Bauteile herzustellen. Mit verbesserten Eigenschaften eignen sich dann Naturfasern für viele Anwendungen – nicht nur im Motorsport oder im Serienfahrzeug.“

Kontakt

Wolfgang Grimme

Geschäftsführer

HG GRIMME SysTech GmbH

Wiedergeltingen

E-Mail senden

Autor

Nikolaus Fecht, Fachjournalist, im Auftrag von HG GRIMME SysTech.