Schwerpunkt

3D-Druck für alle

Wöchentlich ist in den Medien von den neuen 3D-Wundermaschinen zu lesen. Einmal geht es um 3D-gedruckte Pizza, das nächste Mal um die bedrohlich anmutende Waffenfabrik im Wohnzimmer, und wenn die Redaktion visionärer gestimmt ist, wird gleich die dritte oder vierte industrielle Revolution ausgerufen.

Die erschwinglich werdenden 3D-Drucker begeistern ein immer größeres Publikum. Verheißungsvoll klingt das Versprechen, beliebige Gegenstände selbst herstellen zu können. Der Weg einer digitalen Vorlage, dem so genannten 3D-Modell, zu einem echten Gegenstand birgt für Klein und Groß etwas Magisches.

Der Ärger über den abgebrochenen Kühlschrankgriff verfliegt, wenn innerhalb weniger Minuten am Computer die Zeichnung für einen Ersatz entstehen kann, und dieser schon eine Stunde später in der Lieblingsfarbe vor einem liegt. Werden die zugrundeliegenden Dateien auch noch über das Internet mit anderen geteilt, entstehen riesige Bibliotheken der Dinge, an denen sich jeder bedienen kann. Bricht also irgendwo in Mexiko ein ähnlicher Griff, kann innerhalb weniger Minuten der Druckauftrag vor Ort gestartet werden. Wir waren dem Traum des Teleportierens noch nie näher!

So zukunftsträchtig das Ganze auch klingt, die verwendeten 3D-Druckverfahren sind teilweise schon fast drei Jahrzehnte alt und haben ihren festen Platz im Prototypenbau, dem so genannten Rapid Prototyping, im industriellen Entwicklungsprozess. Was ist neu und woher kommt das große Interesse?

Weil die Technik schon länger in der Entwicklung ist, gab es in den vergangenen Jahren zwei wichtige Veränderungen zu beobachten. Auf der einen Seite schafften es die etablierten Hersteller, ihre Maschinen und das verfügbare Materialportfolio so zu erweitern, dass qualitativ nicht nur Prototypen, sondern auch fertige Bauteile hergestellt werden können und somit die additive Fertigung (Additive Manufacturing) immer mehr in den Fokus der Unternehmen rückt. Auf der anderen Seite laufen die Grundlagenpatente der gängigen 3D-Druck-Verfahren aus und ermöglichen den Eintritt neuer Marktteilnehmer.

Gepaart mit den Bestrebungen einer stetig wachsenden Bastlergemeinschaft im Internet (die RepRap-Community organisiert sich über reprap.org ), die sich das Ziel gesetzt hat, eine Maschine zu bauen, die sich zu möglichst großen Teilen selbst vervielfältigen kann, wurden seit 2006 immer günstigere und überarbeitete Druckerdesigns erdacht. Die Preisschwelle von 1000 Euro für 3D-Drucker-Bausätze wurde bereits mehrfach unterboten. Die Pläne der gemeinschaftlich entwickelten Geräte sind größtenteils kostenlos frei zugänglich, eine Eigenheit, die man bisher nur in der Softwareentwicklung kannte.

Florian Horsch mit seinem mobilen, als Rucksack umgebauten, Ultimaker 3D-Drucker. Foto: Messe Erfurt/Barbara Neumann

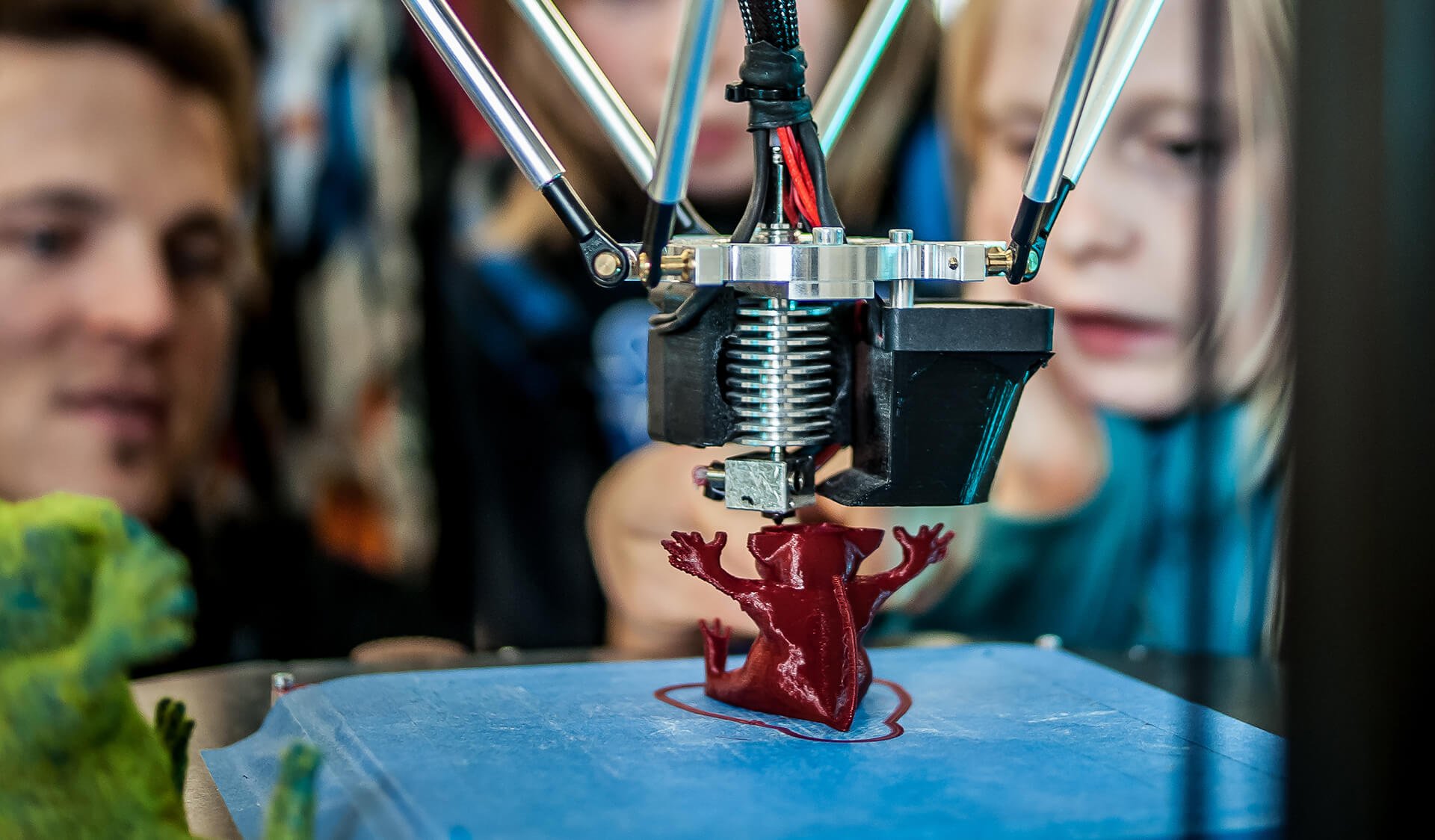

Die Robohand ist eine 3D-druckbare Handprothese von Richard van As und Ivan Owen (Quelle: http://www.thingiverse.com/thing:44150).

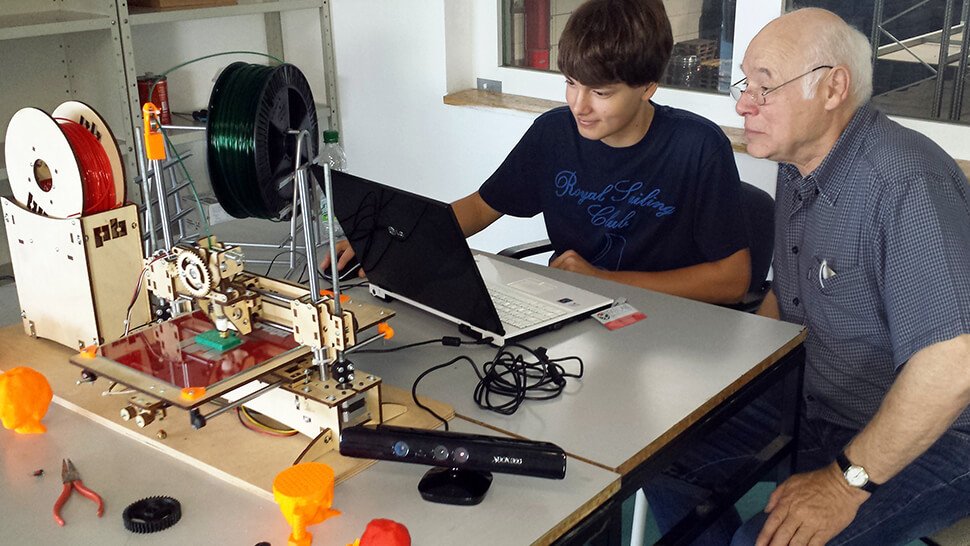

Generationenübergreifendes Basteln im FabLab Bayreuth: FabLab Mitgründer Elias Soybaba (links) erklärt einem neuen Mitglied seinen 3D-Drucker. Foto: Yomettin Soybaba

Der Delta Tower 3D-Drucker kann neben sehr großen, maximal 33 Zentimeter Durchmesser mal 58 Zentimeter Höhe, auch sehr kleine Strukturen sauber abbilden. Foto: 3DreamFactory

Neben der technischen Weiterentwicklung der Drucker zu immer leistungsfähigeren Minifabriken für den Heimgebrauch stehen auch die gesellschaftsverändernden Ambitionen im Fokus der 3D-Druck-Pioniere. Nichts Geringeres als der Wandel von der vorherrschenden, in asiatischen Fabriken zentralisierten Massenherstellung hin zur individuellen und in jedem Haushalt dezentral gehaltenen Personal Fabrication beschreiben die Vordenker in ihren Werken. Ob und in welchem Umfang sich diese Entwicklung durchsetzen wird, liegt bei den Konsumenten, die selbst entscheiden müssen, ob sie in der Hierarchie aufsteigen möchten und das Zepter der Produktion den Händen der Industrie entreißen wollen. Erst im Rückblick wird sich so die nächste industrielle Revolution in den Geschichtsbüchern zukünftiger Generationen manifestieren.

Grundlegend ist die 3D-Drucktechnik bereits heute weder aus den Wohnzimmern noch aus den Fabriken und Entwicklungszentren wegzudenken. Im Internet existiert eine Vielzahl von 3D-Druck-Copyshops, die um digitale Kundenaufträge buhlen und die fertigen Ausdrucke aus beständigen Kunststoffen, auch Metallen und sogar Keramik per Post zusenden. Noch nahbarer und weniger kommerziell sind die so genannten FabLabs (Fabrication Laboratorys) aufgestellt. Mehr als 25 dieser High-Tech-Werkstätten verteilen sich über den deutschsprachigen Raum und sind für jedermann zugänglich. Diese als Verein organisierten Einrichtungen erweisen sich als Magnet für kreative und bastelinteressierte Menschen und bieten einen einfachen Zugang zu 3D-Druckern (Übersicht: www.offene-werkstaetten.org/werkstaetten) .

Abseits dieser Neubelebung der Do-It-Yourself-Szene, auch als Maker-Community bezeichnet, profitiert zum Beispiel die Medizintechnik von den hohen Individualisierungsmöglichkeiten des 3D-Drucks, und auch in der Luft- und Raumfahrtindustrie lässt sich durch nie dagewesene Bauteilgeometrien leicht messbar mit jedem eingesparten Gramm am Flugkörper teurer Treibstoff sparen. Die Anwendungsmöglichkeiten sind weit gefächert, und in Branchenkreisen munkelt man, dass die wirklich genialen Einsatzpotentiale oft geheim gehalten werden und nur von deren Entdeckern voll ausgeschöpft werden.

Kontakt

Florian Horsch

3D-Druck-Experte

Bayreuth

Tel. +49 921 16114759

E-Mail senden