Schwerpunkt

Präzisions-Prototyping:

3D-Druck bei Formen

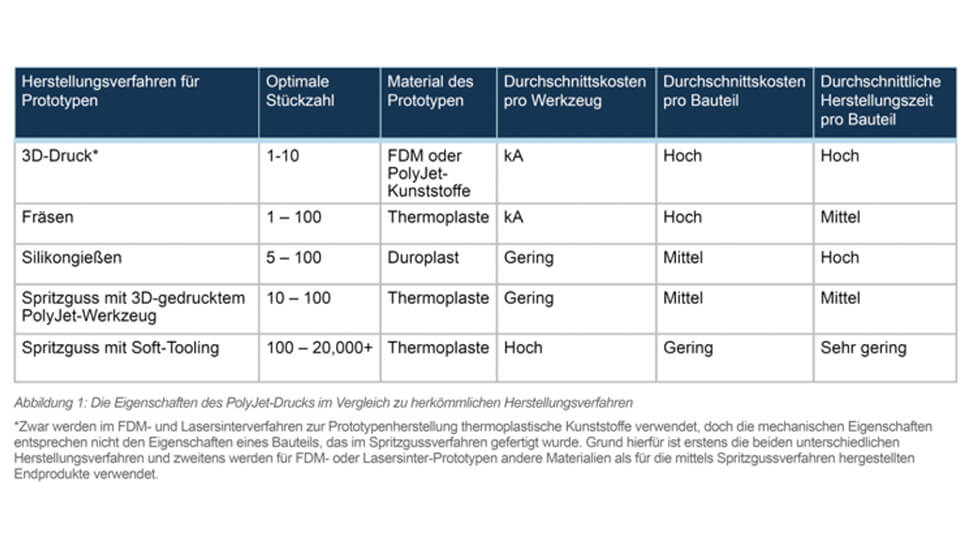

Dank 3D-gedruckten Polyjet-Werkzeugformen können Hersteller Produktprototypen mit dem Spritzgussverfahren und aus den Materialien fertigen, die auch für das Endprodukt verwendet werden. So sind umfangreiche und aussagekräftige Funktionstests möglich. Unternehmen können mithilfe dieser Technologie erstklassige Leistungsdaten sammeln und Zertifizierungsprozesse optimieren.

Polyjet-Formen sind einzigartig, da sie die gleiche Leistung wie Metallformen erbringen, jedoch wesentlich kostengünstiger sind sowie schneller und einfacher hergestellt werden können. Die Polyjet-Technologie ermöglicht es Herstellern, Prototypen wesentlich günstiger und schneller zu fertigen als mit dem herkömmlichen Verfahren. Dank 3D-Druck können Leistung, Passgenauigkeit und Qualität des geplanten Produkts vor Beginn der Serienproduktion einfach geprüft werden.

Die Polyjet-Technologie ist ein exklusives 3D-Druckverfahren, das durch Objet-3D-Drucker von Stratasys ermöglicht wird. Dank dieses Verfahrens können Unternehmen schnell und einfach Spritzgussformen hausintern herstellen. Mit der Polyjet-Technologie werden dreidimensionale Objekte erstellt, indem flüssiges Fotopolymer in der gewünschten Anordnung schichtweise aufgetragen wird. Anschließend wird der Kunststoff mithilfe von UV-Licht ausgehärtet. Nach der vollständigen Aushärtung können die Formen sofort für das Spritzgussverfahren verwendet werden, um Prototypen aus dem gleichen Material wie das Endprodukt herzustellen. Mithilfe dieser Präzisionsprototypen können Hersteller realitätsgetreue Leistungswerte sammeln, die denen des Endprodukts entsprechen.

Polyjet-Spritzgussformen sind nicht dafür ausgelegt, Soft-Tooling oder Hard-Tooling bei mittleren und großen Produktionsmengen zu ersetzen. Sie bilden die Brücke zwischen Soft-Tooling Werkzeugen und 3D-gedruckten Prototypen.

Merkmale für Polyjet-Werkzeuge:

- Die Vorkosten für die Herstellung einer Polyjet-Werkzeugform sind relativ gering. Polyjet-Formen eignen sich je nach verwendetem thermoplastischen Kunststoff und Komplexität der Form, für Serien bis zu 100 Teilen. Daher liegen die Stückkosten im mittleren Bereich.

- Im Gegensatz zu herkömmlichen Verfahren, bei denen die Herstellung von Formen Tage oder Wochen in Anspruch nimmt, können Polyjet-Formen innerhalb von Stunden produziert werden.

- Im Fall von Designänderungen können neue Varianten der Form hausintern kostengünstig gefertigt werden. Berücksichtigt man noch die Geschwindigkeit des Polyjet-3D-Druckverfahrens, so sind Designern und Konstrukteuren keine Grenzen gesetzt.

- Spritzgussformen aus dem Material Digital-ABS können in Schichten mit einer Stärke von 30 Mikrometern und einer Genauigkeit bis zu 0,1 Millimetern gefertigt werden.

- Komplexe Geometrien, dünne Wände und aufwendige Details können in der Formkonstruktion problemlos programmiert werden. Diese komplexen Formen sind in der Herstellung nicht teurer als einfachere Formen.

- Für die Fertigung von Polyjet-Formen ist kein Vorprogrammieren erforderlich. Nachdem die CAD-Konstruktion in die 3D-Druckersoftware geladen ist, kann der Druckvorgang ohne manuelle Eingriffe ausgeführt werden.

- Die Fertigungszeit für ein Bauteil mithilfe einer Polyjet-Form ist relativ kurz.

Materialauswahl

Entscheidend für den Erfolg beim Spritzgussverfahren mit Polyjet-Formen ist die Auswahl des richtigen Materials. Für das Drucken von Spritzgussformen ist Digital-ABS die erste Wahl. Das Material vereint Stabilität und Belastbarkeit mit hoher Temperaturbeständigkeit. Auch andere feste Polyjet-Materialien wie FullCure 720 und die Vero-Familie eignen sich gut für Spritzgussformen. Wenn allerdings Bauteile mit komplexen Geometrien gefertigt werden sollen, haben Formen aus diesen Materialien eine kürzere Lebensdauer als Formen aus Digital ABS.

Für die Herstellung von Spritzgussteilen sind am besten Materialien geeignet, die für entsprechende Verfahrenstemperaturen (weniger als 300 Grad Celsius) ausgelegt sind und gute Fließeigenschaften aufweisen.

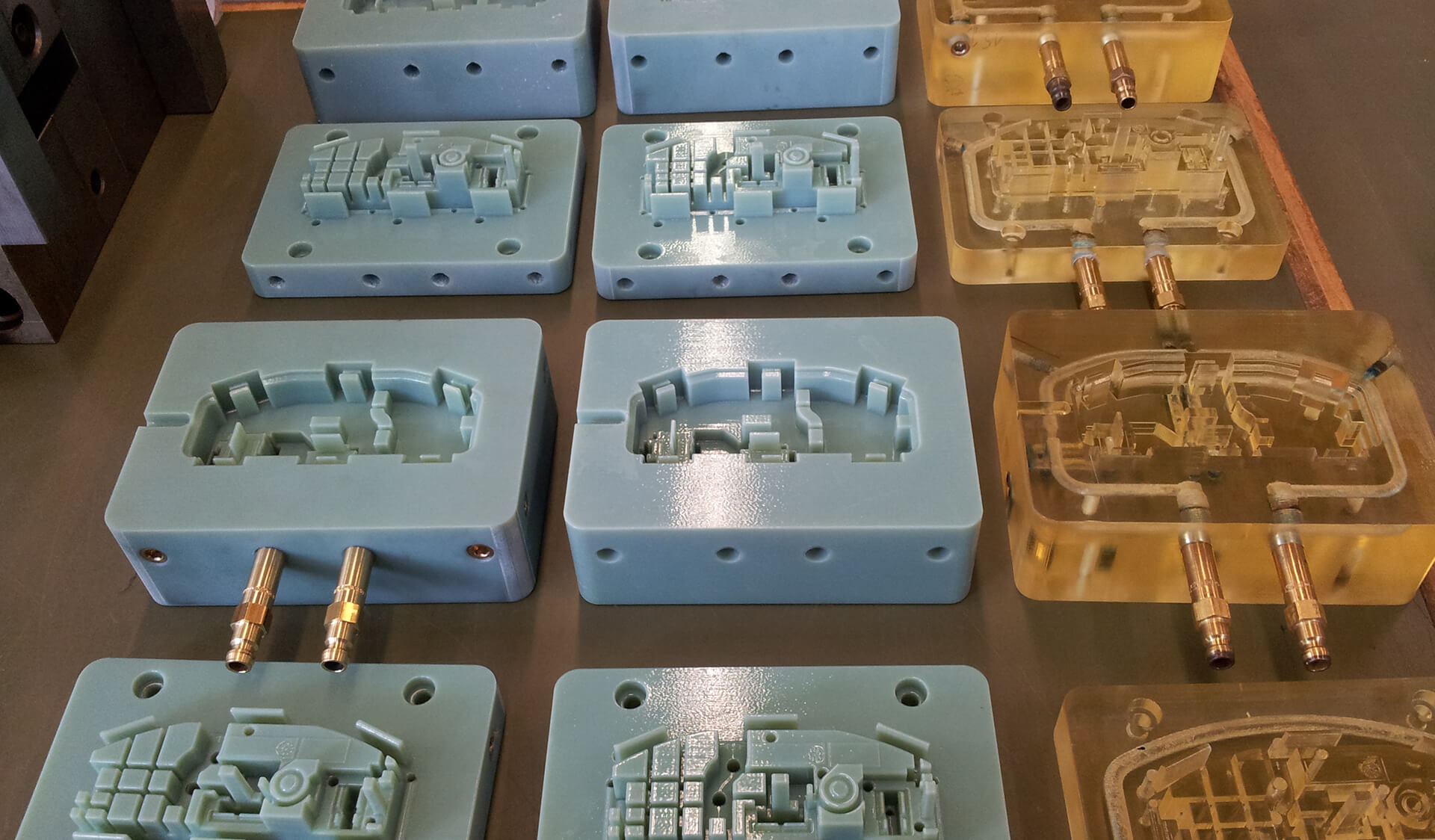

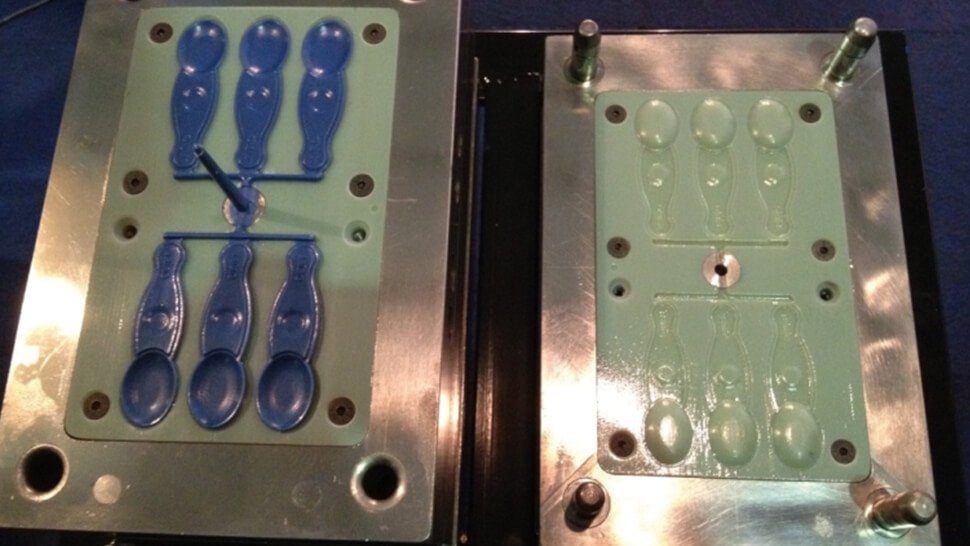

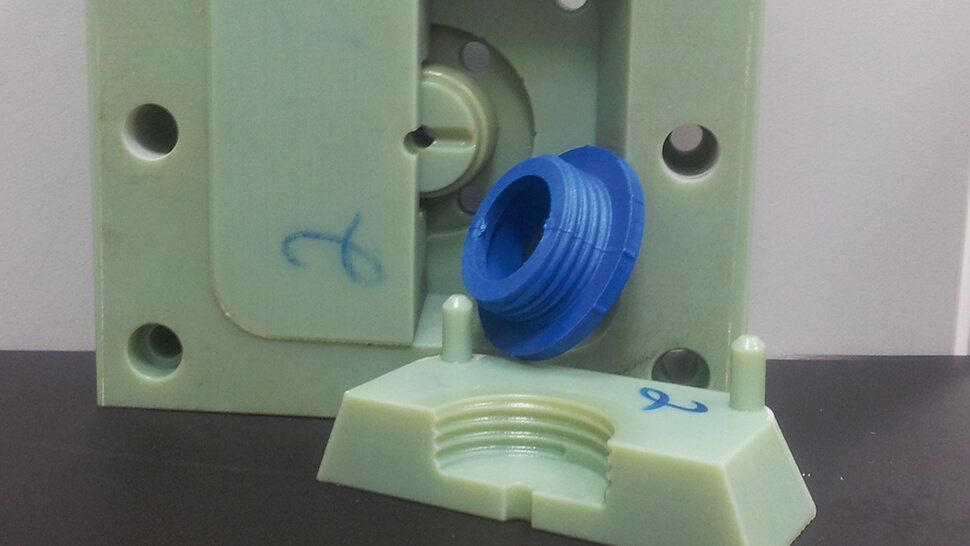

Formeinsatz: Dank 3D-gedruckten Werkzeugformen können Produktprototypen aus den Materialien gefertigt werden, die auch für das Endprodukt verwendet werden. Fotos: Stratasys

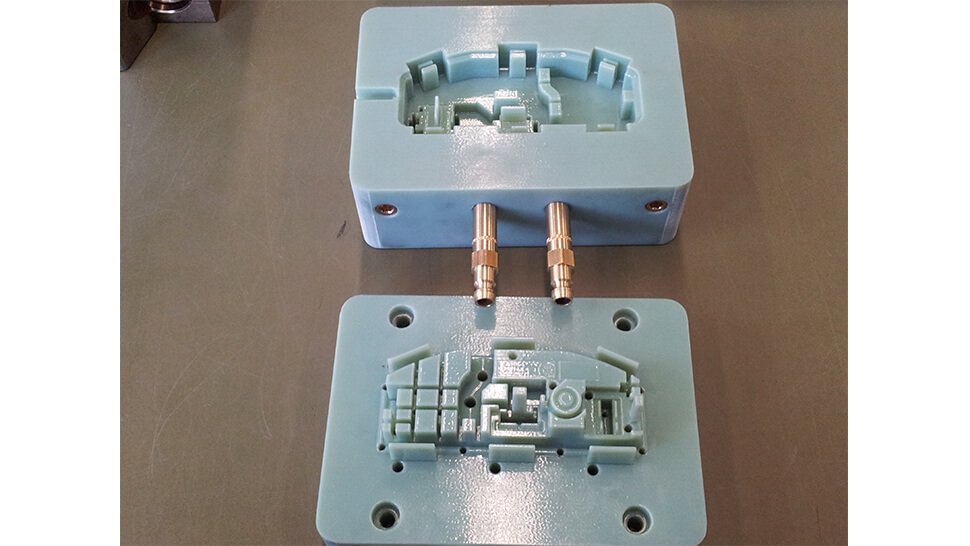

Polyjet-Formeinsätze an der Spritzgussmaschine mit Kern und Hohlraum.

PolyJet-Spritzgussform.

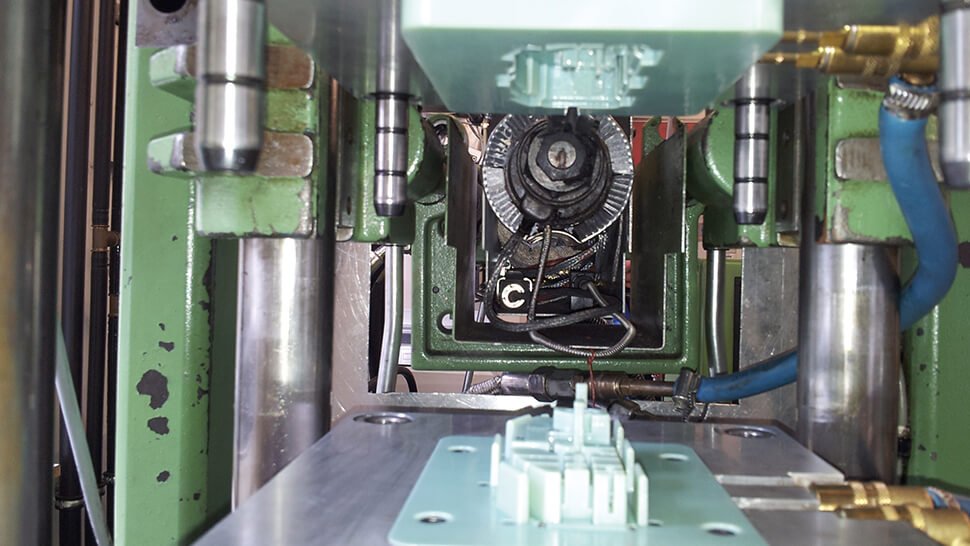

PolyJet-Formeinsatz an der Spritzgussmaschine.

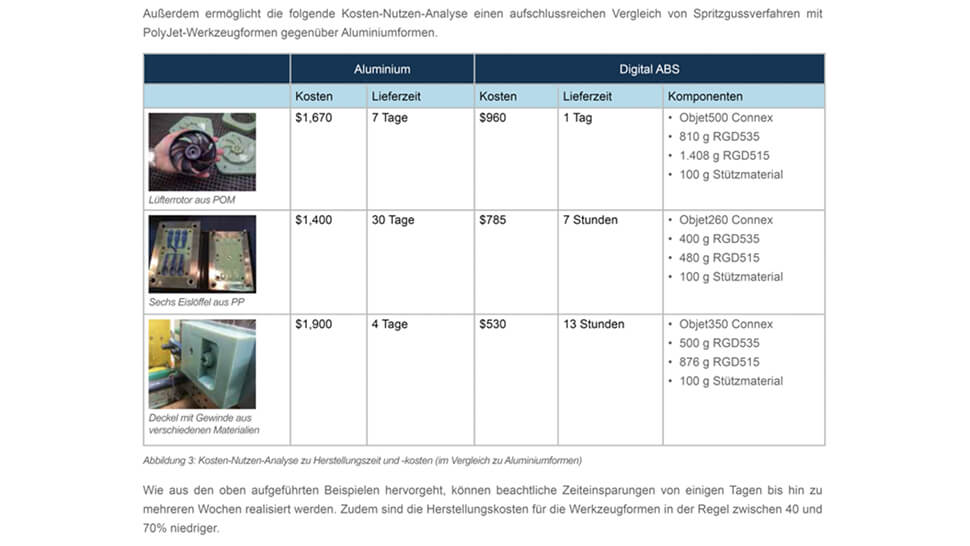

Spritzguss gegenüber 3D-Druck: Die Herstellungszeiten für Werkzeugformen sinken, wenn Polyjet-Werkzeugformen verwendet werden können. Quelle: Stratasys

Die Polyjet-Technologie füllt eine Nische in der Prototypenentwicklung aus. Quelle: Stratasys

Vorgehensweise

Die Konstruktion von Spritzgussformen ist eine Wissenschaft für sich. Jahrelange Erfahrung und ein umfassendes Verständnis des Spritzgussverfahrens sind Voraussetzung. Auch wenn die grundlegenden Entwurfsüberlegungen für die Fertigung und Verwendung einer Polyjet-Form denen für eine herkömmlich hergestellte Form entsprechen, sind Unterschiede zu beachten.

- Die Winkel der Entformungsschräge werden so groß berechnet, wie unter Berücksichtigung des Bauteildesigns möglich. Dadurch wird die Entformung vereinfacht und die auftretende Belastung des Werkzeugs verringert.

- Das Vergrößern der Einspritzöffnung verringert die Schubbeanspruchung.

- Die Einspritzöffnung sollte so positioniert sein, dass der Kunststoff beim Ausfüllen von Hohlräumen keine kleinen oder dünnen Komponenten der Form belastet.

- Tunnel- und Punktangüsse sind zu vermeiden. Stattdessen sollte direkter oder seitlicher Anguss verwendet werden.

Nachbearbeitung der Form

Ein bedeutender Vorteil von Polyjet-Formen liegt darin, dass diese innerhalb von Stunden entworfen, gefertigt und verwendet werden können. Für die meisten Formen ist nach der Fertigung nur geringe oder gar keine Nachbearbeitung nötig. In manchen Fällen ist ein vorsichtiges Schleifen von Oberflächen, die quer zur Formöffnung verlaufen, zu empfehlen. Wenn zum Beispiel eine Form mit großem Kern verwendet wird, kann die Entformung des Bauteils durch geringfügiges Glätten vereinfacht werden.

Kontakt

Nadav Sella

Solutions Sales Manager

Stratasys

Tel. +44 1737 215200

E-Mail senden

Lior Zonder, Ph.D

Applications Engineer

Stratasys

Tel. +44 1737 215200

E-Mail senden

Anzeige