CNC Arena

Schruppen mit

mehr Performance

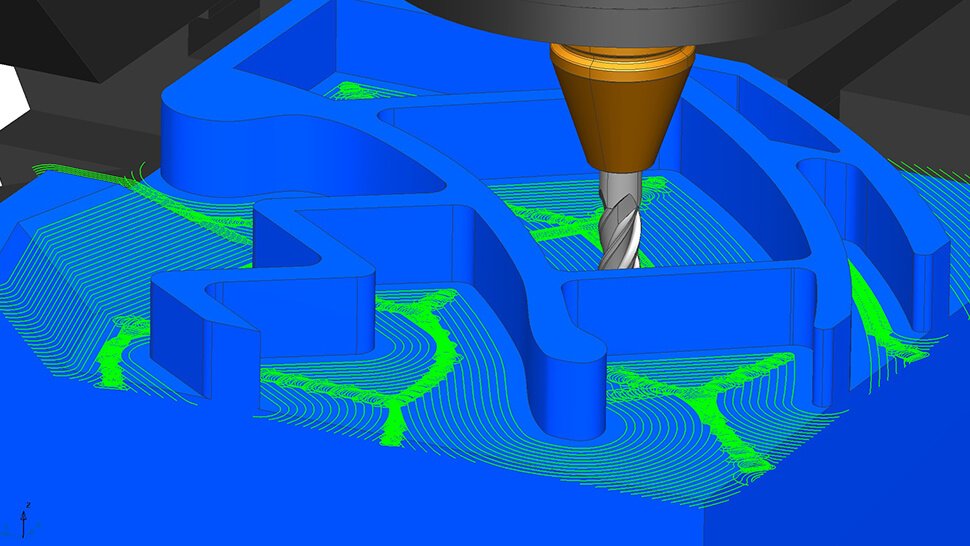

Während 3D-CAM-Systeme beim Schlichten mit immer raffinierteren Frässtrategien aufwarten, herrschte bei der Schruppbearbeitung, abgesehen von wenigen Ausnahmen, weitgehend Stillstand. Hier setzt nun eine neue HSC-Schruppstrategie an und verspricht eine deutliche Verbesserung der Ergebnisse.

Eine Halbierung der Bearbeitungszeiten verspricht die HSC-Schruppstrategie Vortex von Delcam bei gleichzeitig verlängerter Standzeit der Werkzeuge. Walter van Doorne, Leiter Technik bei der Delcam GmbH, Obertshausen, klappt seinen Laptop auf und klickt auf die Präsentation mit den beiden Filmen. „Ich will Ihnen zeigen, dass Vortex nicht nur nachweisbar schneller schruppt, sondern dass sich unsere neue Strategie auch hörbar vom klassischen Z-Ebenen-Schruppen unterscheidet.“

Im ersten Film, der das konventionelle Schruppen von Werkzeugstahl zeigt, hört man verschiedene Tonhöhen, ein Indiz für Überlastung und Vibration, wie van Doorne anmerkt. Im zweiten Film wird die identische Kontur bei gleichem Werkstoff und auf derselben Maschine per Vortex gefräst. Das fertige Ergebnis wird nicht nur in der Hälfte der Zeit erreicht, sondern die Tonlage bleibt beim Schruppen stets konstant. „Ein Beweis für die gleichbleibend optimalen Schnittbedingungen“, betont van Doorne.

Delcam zählt weltweit zu den führenden Entwicklern und Anbietern moderner CAD/CAM- sowie geräteunabhängiger 3D-Mess-Software für die Fertigungsindustrie, den Werkzeug- und Formenbau, für Produktdesign sowie für medizintechnische Anwendungen. Seit der Gründung im Jahr 1977 ist das Unternehmen stetig gewachsen. Produkte von Delcam kommen bei mehr als 45 000 Unternehmen in über 80 Ländern zum Einsatz. Hauptsitz von Delcam plc ist Birmingham, wo man über einen firmeneigenen Werkzeugbau verfügt. Der deutsche Markt wird von der Delcam GmbH betreut, die ihren Sitz in Obertshausen bei Frankfurt hat.

Doch was verbirgt sich hinter dieser neuartigen Frässtrategie? Beim konventionellen Z-Ebenen-Schruppen wird – theoretisch – an der geraden Kontur immer mit konstanten Vorschüben gearbeitet, die aber in der Praxis oft gar nicht erreicht werden, da die Maschine vor den Ecken abbremst. Für die Schneide herrschen deshalb nur an der geraden Kontur optimale Verhältnisse, während sich an den Ecken der Umschlingungswinkel erhöht und so die Schneidenbelastung stark ansteigt.

Schnittgeschwindigkeit bleibt konstant

Die Alternative ist, dass man Schnittgeschwindigkeit und Vorschub sozusagen gemeinsam auf die schlechtesten Verhältnisse abstimmt. Und genau dies macht Delcams Schruppstrategie. Vortex kontrolliert den Umschlingungswinkel über den gesamten Werkzeugweg hinweg und benutzt so überall die gleichen Schnittparameter wie auf einer geraden Kontur. „Dies sorgt für eine absolut konstante Schnittgeschwindigkeit bei größtmöglichen Zustellungen“, sagt van Doorne und erklärt, es sei eine Technologie, die in dieser Form einzigartig ist. Bei Vortex handelt es sich um eine hundertprozentige Eigenentwicklung, die von Delcam zum Patent angemeldet ist. Damit unterscheide sich Delcam von zahlreichen Mitbewerbern, die auf Eigenentwicklungen verzichten und für optimierte Schruppstrategien vorwiegend VoluMill als OEM-Produkt in ihr CAM-System integriert haben.

Fotos: Delcam

Werkzeugverschleiß sinkt

Neben den Bearbeitungszeiten sinken mit Vortex gleichzeitig die Werkzeugkosten, da es im Gegensatz zu konventionellen Strategien auch bei stark gekrümmten Konturen nicht zu einer Wechselbelastung des Werkzeugs kommt. Dies bestätigt auch Johann Fischer, Inhaber und Geschäftsführer der Fischer Werkzeugbau GmbH in Rimsting. Dort wird neben Werkzeugstahl auch Wolfram gefräst, was teurere Werkzeuge erfordert. „Vortex ist nicht nur schnell, sondern erweist sich bei uns auch als echter Kostensenker. Denn ich kann so zustellen, dass ich die gesamte von mir eingekaufte Schneidenlänge voll ausnutze.“ Der oberbayerische Spezialist für Mehrkomponenten- und Gasinnendruck-Spritzgusswerkzeuge – hinzu kommen Druckgussformen und Vorrichtungen – zählt zu den ersten aktiven Anwendern von Vortex in Deutschland. Aktuell wird Vortex bei Fischer auf einer dreiachsigen Hermle C 1200 V getestet, wo vorwiegend Werkstücke aus Werkzeugstahl 1.23.12 aus dem Vollen geschruppt werden. Ein zweiter Vortex-Test läuft in Rimsting auf einer Mikron XSM 400 U (GF AgieCharmilles), die mit ihren fünf Achsen vorwiegend zur HSC-Bearbeitung von hochtemperaturbeständigen Formeinsätzen aus 97-prozentigem Wolfram eingesetzt wird. Auf beiden Maschinen und mit beiden Werkstoffen hat Vortex auf Anhieb die Bearbeitungszeit stark reduziert. „Obwohl wir uns noch in der Testphase befinden, ergibt sich ein Zeitvorteil, der sich aktuell zwischen 30 und 40 Prozent bewegt“, so Fischer, „und da ist mit Sicherheit noch mehr drin.“ Ein interessanter Aspekt in Zusammenhang mit Vortex ist für ihn das Schruppen auf der Mikron. „Eine tolle Maschine, die hochdynamisch ist, aber deshalb nicht so stabil sein kann.“ Mit Spindeldrehzahlen von 42 000 Umdrehungen pro Minute sei die Maschine nicht darauf ausgelegt, hohe Zerspankräfte aufzunehmen. „Mit Vortex haben wir die Dynamik der XSM 400U ausgenutzt und so gegenüber der wesentlich stabileren Hermle beim Schruppen im Verhältnis einen größeren Zeitvorteil herausgeholt.“

Zudem gibt es noch weiteres Potenzial, das es bei Vortex zu erschließen gilt, meint Fischer ergänzend. Zum Beispiel, was die Einstellungen der Maschinenkinematik betrifft. Denn bei Vortex kann man deren Parameter in die Berechnung der Schruppstrategie mit einfließen lassen, was laut Delcam für noch bessere Ergebnisse sorgt. „Das Thema gehen wir demnächst an, und wir sind gespannt, wie sich die Vorteile von Vortex damit steigern lassen.“

Kontakt | Autor

Wolfgang Bahle

AVISIO pr & publishing

München

Tel. +49 89 548069-12

E-Mail senden

www.avisio-muenchen.de

Kontakt | Unternehmen

Sandra Schäfer-Gunkel

Delcam GmbH

Obertshausen

Tel. +49 6104 9461-0

E-Mail senden

Anzeige