Titelthema

Potenzial additiver Fertigungsverfahren

zur Prävention gegen Produktpiraterie

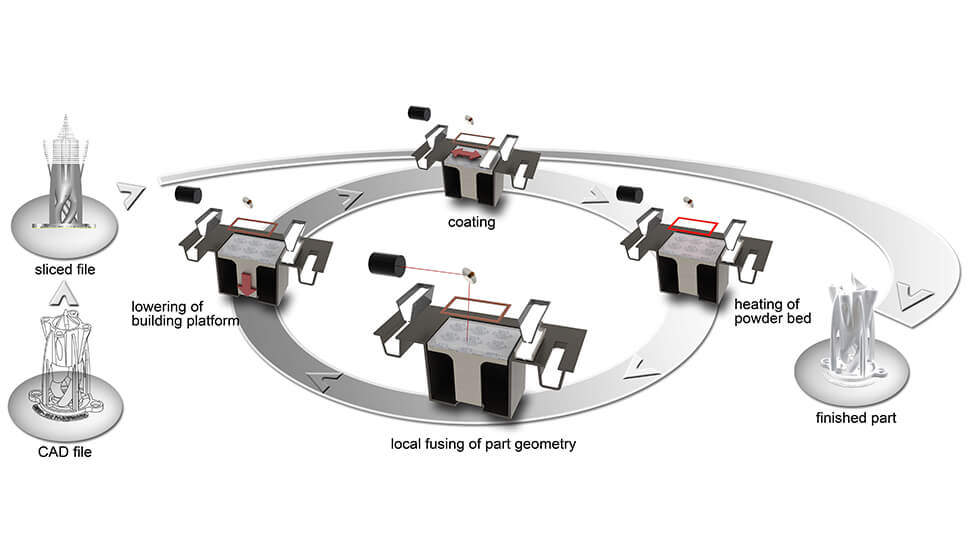

Die additiven Fertigungsverfahren (Additive Manufacturing, AM) entwickeln sich immer weiter vom Rapid Prototyping zur Fertigung von direkt einsetzbaren Bauteilen. Sie bieten herausragende technologische und ökonomische Potenziale für eine Vielzahl von Branchen. Da der Fertigungsprozess schichtweise auf digitalen Produktdaten basiert, wird häufig ein erhöhtes Risiko bezüglich Produktpiraterie befürchtet. In der vom Bundesministerium für Bildung und Forschung im Rahmen des Technologie-Netzwerks „it’s owl“ geförderten Nachhaltigkeitsmaßnahme „Prävention gegen Produktpiraterie“ werden technische Maßnahmen entwickelt, um diesem Risiko entgegenzuwirken und sogar den Schutz gegen Produktpiraterie zu erhöhen.

Für den deutschen Maschinen- und Anlagenbau entstanden der Studie „Produktpiraterie“ zufolge, die der Verband Deutscher Maschinen- und Anlagenbau (VDMA) 2014 durchgeführt hat, 7,9 Milliarden Euro Schaden bei einem Gesamtumsatz der Branche von 205,8 Milliarden Euro. Die Plagiatoren nutzten mit 72 Prozent vor allem das „Reverse Engineering“, um Produkte nachzubauen.

Aus diesem Grund verfolgt das Verbundprojekt „Prävention gegen Produktpiraterie“ den Ansatz, aus dem Potenzial additiver Fertigungsverfahren umsetzbare Produktschutzmaßnahmen abzuleiten, die das Reverse Engineering (Nachbau) erschweren. Als Basis dazu lässt sich der Prozess des Rekonstruierens in Anlehnung an Guillory in acht Phasen unterteilen.

Das Potenzial additiver Fertigungsverfahren umfasst eine werkzeuglose und flexible Produktion, die eine vergleichsweise schnelle Produktentwicklung und kurzfristige konstruktive Änderung ermöglicht. Für Konstrukteure bringen diese Technologien eine große Freiheit in der geometrischen Gestaltung von Bauteilen und Produkten mit sich. Obgleich auch in der additiven Fertigung Konstruktionsrichtlinien zu berücksichtigen sind, steht eine funktionsorientierte Gestaltung im Vordergrund. Es wird möglich, Bauteile mit sehr komplexen Strukturen zu fertigen und Funktionen in einem Bauteil zu integrieren, die in konventionellen Verfahren von mehreren Bauteilen in einer Baugruppe erfüllt wurden. Die daraus resultierende Komplexität erschwert bereits die frühen Phasen des Reverse-Engineering-Prozesses für illegale Plagiatoren erheblich, so dass potenzielle Produktpiraten früh abgeschreckt werden oder einen deutlich höheren Aufwand in Kauf nehmen müssen, der letztendlich auch den Profit schmälert.

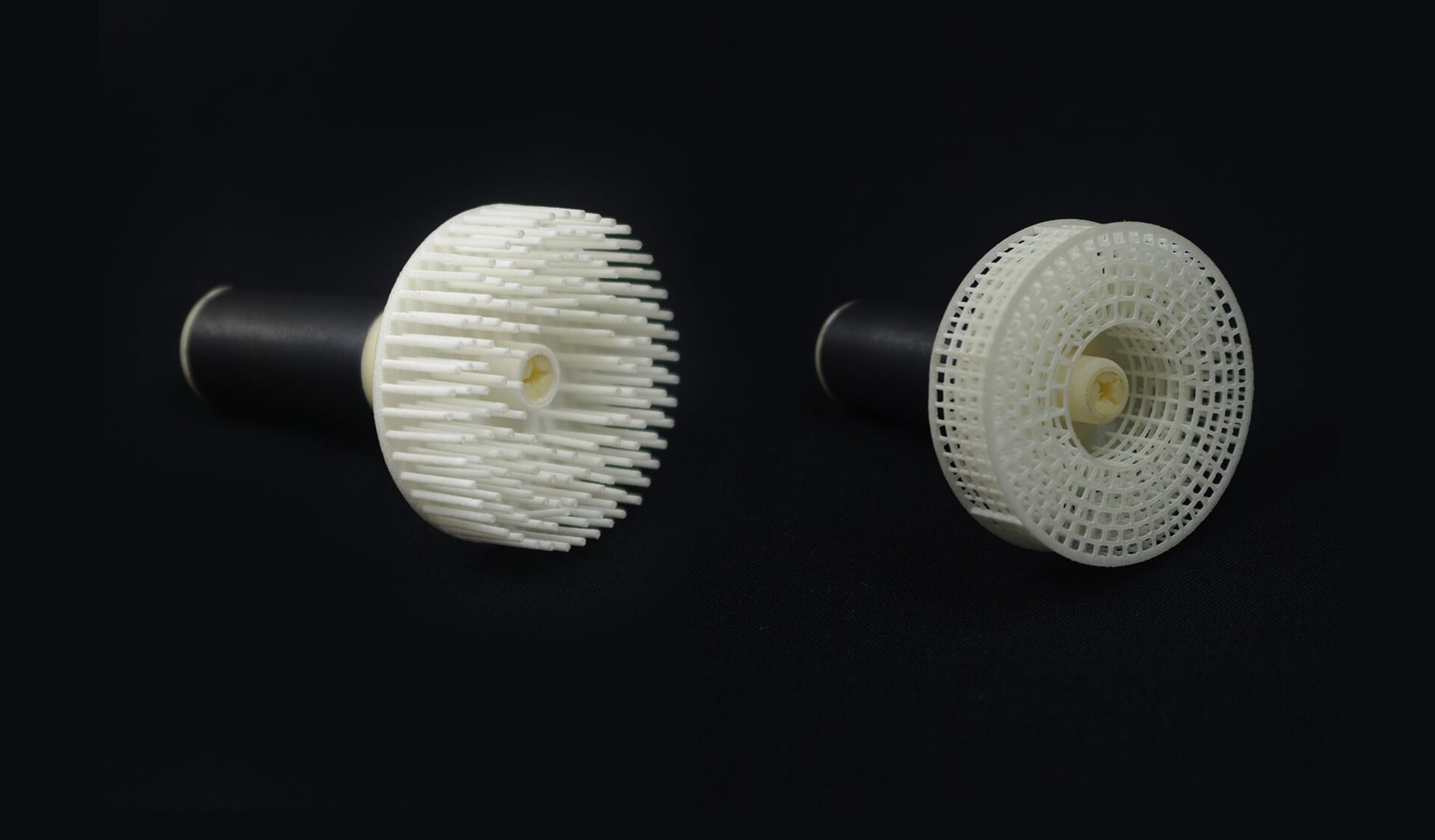

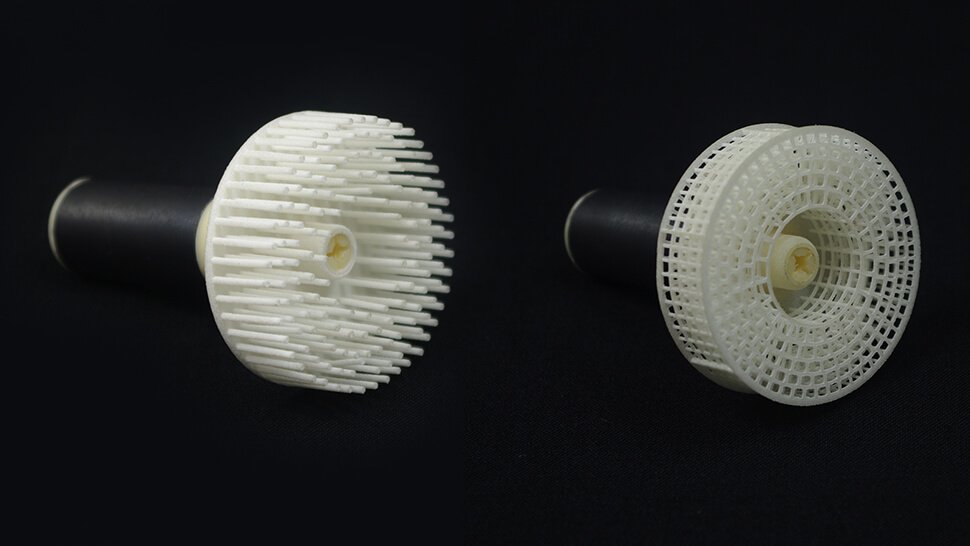

Das Beispiel einer Dispergatorpumpe, die häufig plagiiert wurde, zeigt die Wirksamkeit additiver Fertigungsverfahren. Das Förderrad, das das notwendige Luft-Wasser-Gemisch erzeugt, wurde als Kernelement zur Funktionserfüllung identifiziert und für die Herstellung mit additiven Fertigungsverfahren neu gestaltet.

Fotos: DMRC

Konventionell gefertigtes Nadelrad (links), additiv gefertigtes Gitterrad (rechts).

Durch das neue Design und die so vergrößerte Oberfläche des Rades steigt die Effizienz der Pumpe. Das begründet auch die gestiegenen Kosten für Produktion und Produktschutz. Das Rad ist nur noch additiv fertigbar, was nicht nur die geometrischen Daten, sondern auch Wissen um die materialspezifischen Fertigungsparameter erfordert.

Den Reverse-Engineering-Prozess haben junge Ingenieure zweimal durchlaufen mit dem Ziel, das traditionelle und optimierte Design zu digitalisieren. Der Vergleich zeigt einen um Faktor 40 erhöhten Aufwand zur manuellen Aufnahme und Abbildung der Geometrie im CAD. Die Bestimmung, wie und mit welchen Fertigungsparametern das Bauteil in gleichbleibender und geforderter Qualität zu fertigen ist, wäre für einen Produktpiraten in weiteren Schritten zu ermitteln. Die digitalen Produktdaten allein reichen dazu nicht aus.

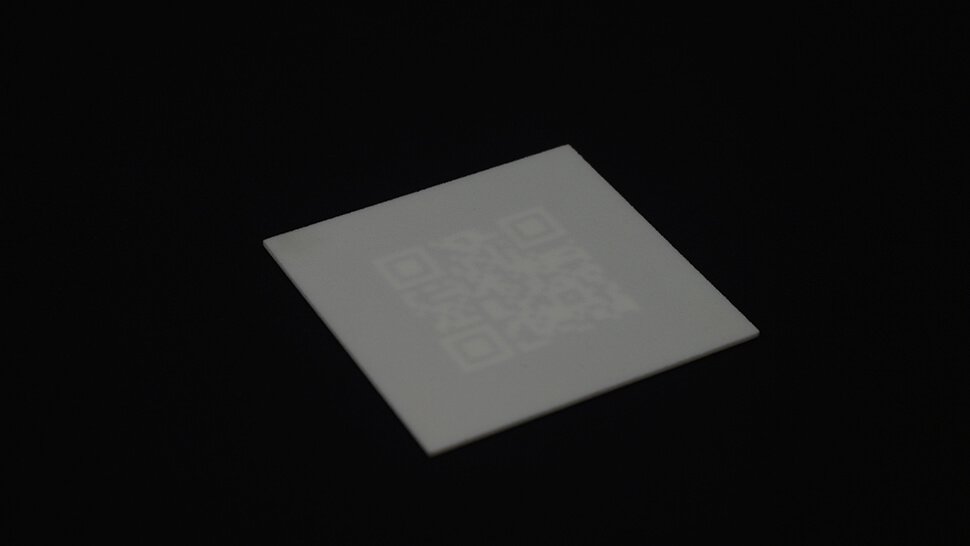

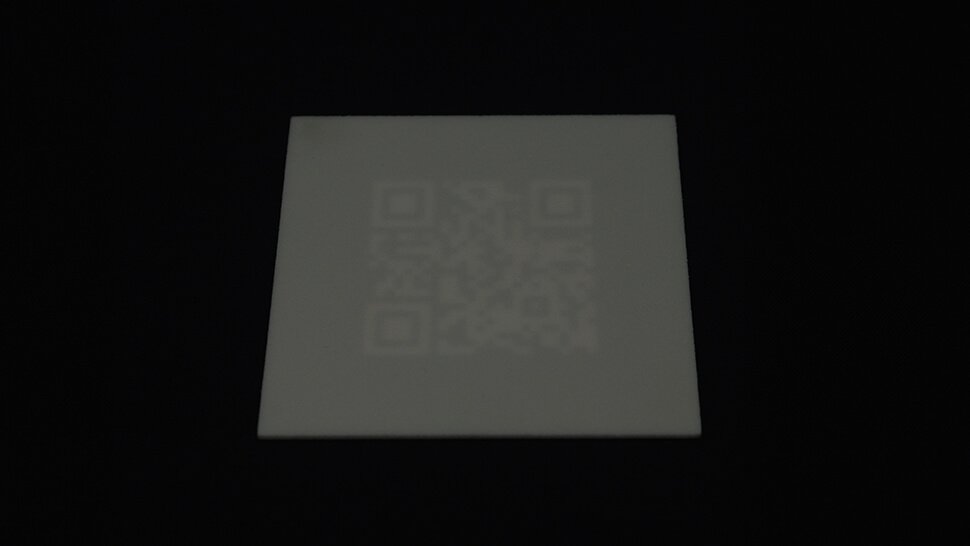

Weil in dem additiven Fertigungsprozess jedes Bauteil unterschiedlich ist, wird als weitere Schutzmaßnahme eine individuelle Kennzeichnung ermöglicht. An einem Demonstrator wurde eine interne Struktur mit einem QR-Code gekennzeichnet. Eine solche Maßnahme ist nur mit additiver Fertigung möglich.

Diese Art der Kennzeichnung ist fest mit dem Bauteil verbunden und praktisch verschleißfrei, da sie unter der Bauteiloberfläche gefertigt ist. Die Kennzeichnung kann je nach Material und Tiefe im Bauteil sichtbar oder versteckt angewandt werden. Das Reverse Engineering ist in diesem Fall durch die Extraktion der Geometrie erschwert. Der Einsatz eines 3D-Scanners hilft Produktpiraten nicht, da mit ihm nur die Oberfläche von Bauteilen erfasst wird. Erst durch den Einsatz eines CT-Scanners können die einzelnen Schichten der Bauteile dargestellt werden, aber der Aufwand liegt wesentlich höher.

Mit der Kennzeichnung handelt es sich um eine Art Individualisierung von Bauteilen. Das Reverse Engineering würde also nur die Geometrie eines einzelnen Bauteils liefern und nicht den Schlüssel zu einer Serie von Individualteilen. Daher würden die digitalen Produktdaten dem Plagiator nur bedingt weiterhelfen. Zusätzlich ist das Wissen über die Fertigungsparameter ausschlaggebend für die Qualität der Codierung.

Um das Potenzial additiver Fertigungsverfahren vollständig auszuschöpfen, müssen sie allerdings bereits in den frühen Phasen des Produktentstehungsprozesses berücksichtigt werden. Nur so lassen sich gedankliche und konstruktive Einschränkungen vermeiden, die aus den Möglichkeiten konventioneller Fertigungsverfahren resultieren.

Durch den Einsatz additiver Fertigungsverfahren lässt sich ein weiterer Baustein zum ganzheitlichen Produktschutz liefern und die Hürde für Produktpiraten erhöhen.

„Prävention gegen Produktpiraterie“: www.its-owl.de/projekte/nachhaltigkeitsmassnahmen

Bibliographie

- Verband Deutscher Maschinen- und Anlagenbau e.V.: VDMA-Studie „Produktpiraterie 2014”; Frankfurt am Main, 2014

- Gebhardt, Andreas: „Generative Fertigungsverfahren: Additive Manufacturing und 3D-Drucken für Prototyping – Tooling – Produktion“; Carl Hanser Verlag, München, 2013

- Gausemeier, J.; Glatz, R.; Lindemann, U.: „Präventiver Produktschutz. Leitfaden und Anwendungsbeispiele“; Carl Hanser Verlag, München, 2012

- Guillory, Jeremy B.: "Foundations of a Reverse Engineering Methodology"; Master Thesis, The University of Texas at Austin, 2011

Kontakt

Ulrich Jahnke

Wissenschaftlicher Mitarbeiter

Fakultät Maschinenbau

Direct Manufacturing Research Center (DMRC)

und Lehrstuhl für Computeranwendung und Integration in Konstruktion und Planung (C.I.K.)

Universität Paderborn

Tel. +49 5251 605563

E-Mail senden

Fabian Wigge

Hochschulabsolvent

Fakultät Maschinenbau

Universität Paderborn

Tel. +49 5251 2026927

E-Mail senden

Anzeige