Messe

Vision und Wirklichkeit:

Durchgängige Prozesskette

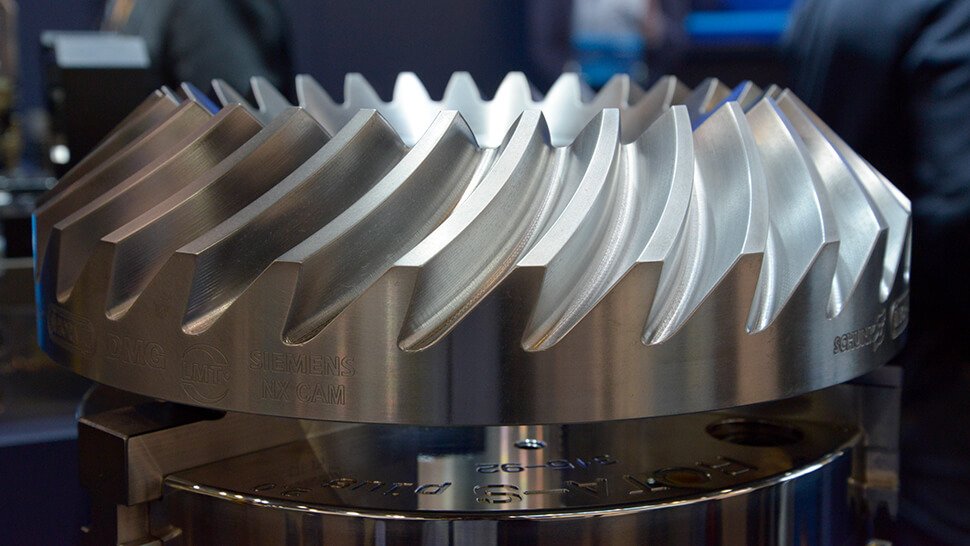

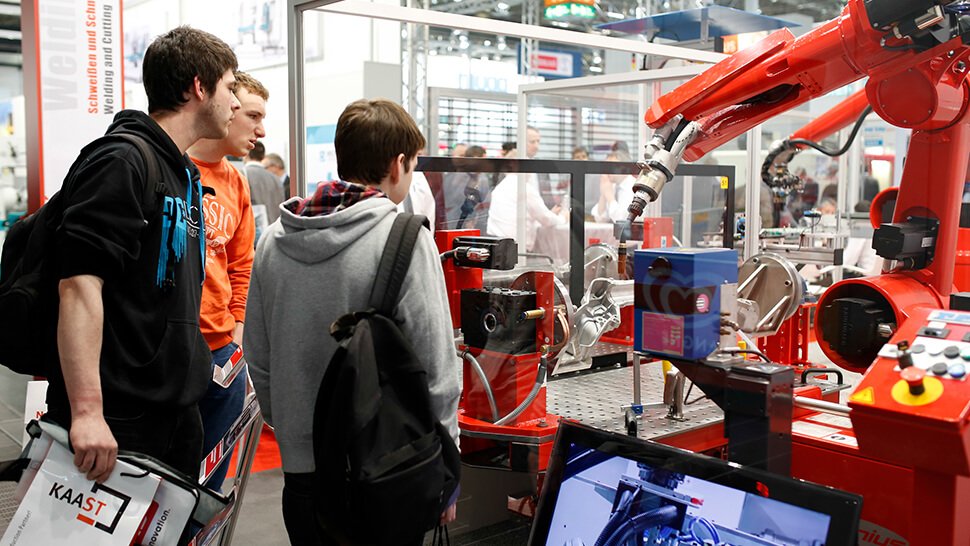

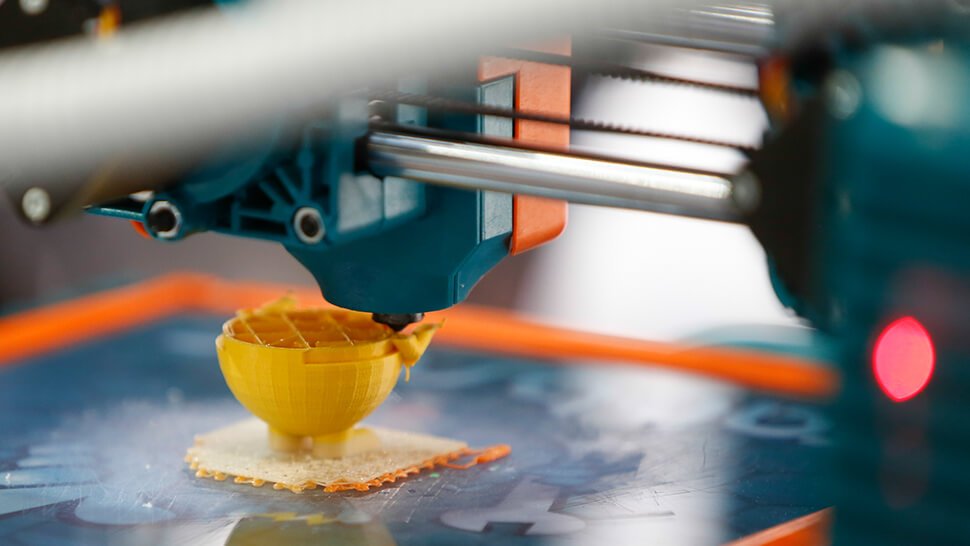

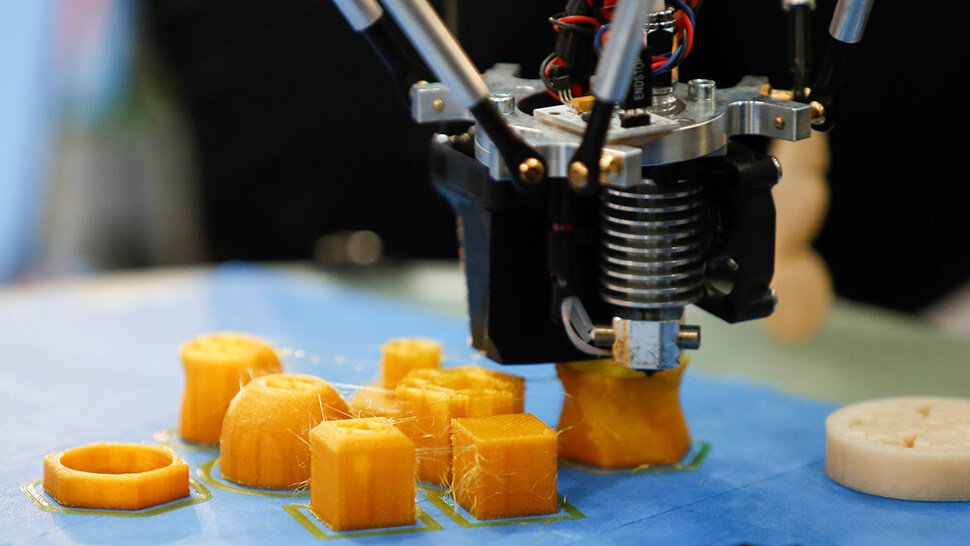

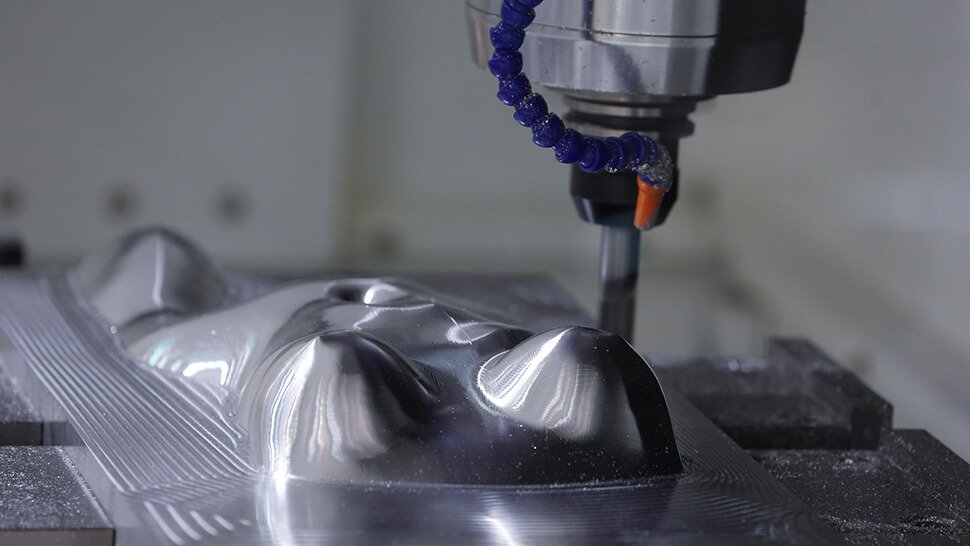

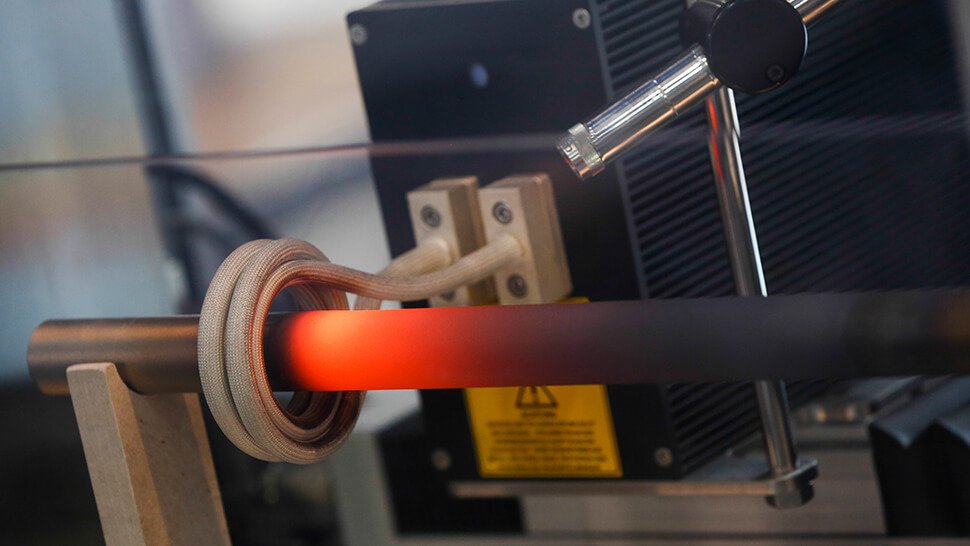

Durch die Verwendung virtueller Maschinen und optimierter CAM-Software lassen sich spanende Bearbeitungsprozesse bereits außerhalb der Maschine abbilden und optimieren. So verkürzen sich Produktions- und Prozesszeiten deutlich. Von der Idee bis zum fertigen Werkstück: Die durchgängige Prozesskette in der Fertigung der Zukunft verlangt eine intelligente Vernetzung von Werkzeugmaschinen und IT-Systemen. Die Metav 2016 zeigt die gesamte Wertschöpfungskette in der Fertigungstechnik – von der Planung (CAD/CAM) bis zur Automatisierung mit einem Schwerpunkt auf Werkzeugmaschinen und Fertigungssysteme. Innovative Lösungen entlang der gesamten Prozesskette, vom 3D-Scan bis zum fertigen Produkt, ermöglichen auch im Formenbau mehr Effizienz und höhere Produktivität.

Die Bedeutung von Kundenpflege (Customer-Relationship-Management, CRM) wächst. „Von Beginn der Konstruktion an werden die Teile im CRM-System erfasst, NC-Programme erstellt und die benötigten Werkzeuge automatisch zugeordnet und abgerufen“, so sieht für Hartmut Kälberer, Geschäftsführer Technik und Projektmanagement der F. Zimmermann GmbH, Neuhausen auf den Fildern, eine durchgängige Prozesskette in der Fertigung der Zukunft aus. Die Produktion ist von Beginn an über den zu erwartenden Kapazitäts- und Materialbedarf informiert. Automatische Protokollierung und eine intelligente Vernetzung werden das Bild in Zukunft prägen. Materialbedarf und Lagerbestand werden automatisch abgeglichen. Somit kann die Produktionsüberwachung und Kapazitätsplanung praktisch vollautomatisch vollzogen werden.

Die Bausteine der idealen Prozesskette vom virtuellen Werkstück bis zum realen Bauteil umfassen alle Stationen: vom Konstruieren, Modellieren, Programmieren, Simulieren bis zum Produzieren. Die Simulation wird immer wichtiger. „Je nach Situation erfordert die Prozesskette die Simulation oder Modellierung als ersten Schritt“, betont Kälberer. Das Ziel ist die vollständige Simulierung: „Am Ende wird man ein Programm lediglich auf die Maschinensteuerung kopieren und das Bauteil wird produziert.“

Zur Realisierung bedarf es mehr als nur der richtigen Software – und „nicht jede Steuerung ist prozesskettentauglich, denn leider gibt es noch keine standardisierte Schnittstelle“, sagt der Geschäftsführer Technik. Ziel muss die logische Verknüpfung von verschiedenen Steuerungen und Programmen und damit eine Standardisierung der Schnittstellen sein: „Sie alle müssen eine gemeinsame Sprache sprechen.“

Deshalb sind abgestimmte Paketlösungen (CAD/CAM-System, Steuerung, Maschine) für den Anwender durchaus von Vorteil, erklärt Kälberer: „Schnittstellen aus einer Hand reduzieren das Risiko der Schnittstelleninkompatibilität.“ Denn noch immer sind Schnittstellen teilweise restriktiv oder patentiert: „Ein Siemens-Motor ist nur über eine Steuerung von Siemens ansprechbar.“

Die Frage, ob sich intelligent vernetzte Maschinen und Prozesse mit neuen Bedien- und Kommunikationskonzepten wie Smartphone oder Tablet prozesssicher steuern lassen, sieht Zimmermann-Geschäftsführer Kälberer mit gemischten Gefühlen: „Prozesssicher ja, weil Warnhinweise schneller ankommen. Eine große Herausforderung ist dagegen nach wie vor die IT-Sicherheit.“ Der Zugang auf Netzwerke und diverse Firewalls bremsen in der Praxis oft das ganze System aus.

Den Vorteil der digitalisierten, durchgängigen Prozesskette auch für den werkstattorientierten Mittelständler, beispielsweise ein Werkzeug- und Formenbauer mit Kleinserien bis Losgröße 1, bringt Kälberer so auf den Punkt: „Durch entsprechende digitale Überwachung wird der mannlose Betrieb prozesssicherer.“ Realisierte Beispiele etwa im Werkzeug- und Formenbau gibt es durchaus. So seien Einzellösungen schon viele Jahre im Einsatz. Praktisch erprobt und bewährt sind die Funktionen: „Meldungen auf Telefon, Tablet oder Fernwartung über Remote-Zugriff.“

Steuerung muss passen

Maßgeblichen Anteil an einer funktionierenden Prozesskette haben die verwendeten Steuerungen. „Prozesskettentauglich“ sind beispielsweise die Produkte der Dr. Johannes Heidenhain GmbH aus Traunreut. Mit den Steuerungen kann der Bediener über die Option „Remote Desktop Manager“ auf alle relevanten Daten direkt vom Arbeitsplatz an der Maschine zugreifen. Er kann alle Anwendungen – zum Beispiel Verwalten, Dokumentieren und Visualisieren – auf der Steuerung bedienen und nutzen.

Die Software-Anwendungen können auf einem Industrie-PC im Schaltschrank der Werkzeugmaschine oder auf einem beliebigen Rechner im Firmennetz installiert sein. Selbst rechenintensive Aufgaben im Bereich CAD/CAM nehmen keinen Einfluss auf die CNC-Bearbeitung und die Leistungsfähigkeit der Maschine. Zusatzbildschirme oder PCs neben der Maschine sind nicht mehr erforderlich.

Funktionierende Prozesskette

Die Lösungen müssen angepasst sein, denn jeder Betrieb ist individuell und hat seine eigene Philosophie und sein eigenes spezielles Know-how, wie er Abläufe organisiert. Unternehmensgröße, Fertigungstiefe, Losgröße oder Maschinenpark definieren die jeweils spezifischen Rahmenbedingungen und damit auch die individuelle Prozesskette. Da Prozesse nicht starr sind, muss die Prozesskette offen für Änderungen und Weiterentwicklungen sein: Die Grundlage einer funktionierenden Prozesskette ist die aktuelle und vollständige Bereitstellung aller relevanten Daten in digitaler Form an alle ihre Glieder.

Die flexiblen Möglichkeiten, die Steuerungen vollständig in die Prozesskette zu integrieren, sind auch für werkstattorientierte Betriebe sehr interessant. Der Bediener erhält direkt an der Maschine vollen Zugriff auf die gesamte Prozesskette und damit auf Auftragsdaten wie technische Zeichnungen, CAD-Daten, NC-Programm, Werkzeugdaten, Arbeitsanweisungen, Bestückungslisten oder Lagerinformation. An der Maschine entstehen während der Fertigung zahlreiche Daten und Informationen, die an anderer Stelle in der Prozesskette benötigt werden. Dazu gehören etwa Daten über Anpassungen am Bearbeitungsprogramm oder Anpassungen von Technologiewerten, die an der Steuerung vorgenommen wurden, aber auch Prüfberichte, die im Fertigungsablauf entstehen oder das Zurückmelden von Fertigteilen und von Restmaterial. Also muss eine Prozesskette auch den Datenrückfluss aus der Fertigung vollständig und systematisch unterstützen.

Neben der Dokumentation wird eine kurzfristige Reaktion in Zukunft immer wichtiger, um orts- und zeitnah auf Änderungen eingehen zu können. Das Lösungspotenzial des Maschinenbedieners in der Werkstatt kann dabei zu mehr Effizienz in der Fertigung führen. Die Steuerung und ihr Bediener übernehmen eine zentrale Position innerhalb der Prozesskette.

Die aktuellen Steuerungen kommunizieren in alle Richtungen sowie mit allen Gliedern der Prozesskette. So fügen sie sich nahtlos und flexibel in individuelle Strukturen ein. Außerdem sind sie offen für sich ändernde bzw. weiterentwickelnde Prozesse. Dazu verfügen sie beispielsweise über integrierte Schnittstellen, die die Kommunikation mit mobilen Endgeräten über kundenspezifische Konzepte ermöglichen. Während der Metav 2016 stellt Heidenhain verschiedene Funktionen seiner aktuellen High-End-Steuerung in Live-Präsentationen vor, darunter auch Möglichkeiten, die Steuerung in individuelle Prozessketten einzubinden.

Fotos: Messe Düsseldorf

Kontakt

Walter Frick

Redaktionsbüro Frick

Weikersheim

Tel. +49 7934 990021

E-Mail senden

Ansprechpartner

Sylke Becker

Presse- und Öffentlichkeitsarbeit

VDW (Verein Deutscher Werkzeugmaschinenfabriken)

Frankfurt am Main

Tel. +49 69 756081-33

E-Mail senden

www.vdw.de

Marcus Lengerer

Marketing

F. Zimmermann GmbH

Neuhausen a.d.F.

Tel. +49 7158 948955-214

E-Mail senden

www.f-zimmermann.com

Frank Muthmann

PR/Online

Dr. Johannes Heidenhain GmbH

Traunreut

Tel. +49 8669 31-2188

E-Mail senden

www.heidenhain.de

Anzeige