Produktion

Laser leitet Kühlschmierstoff

zu den heißen Zonen

Bohrwerkzeuge unterliegen bei der Bearbeitung von hochlegierten Stählen und hochfesten Legierungen extremen thermischen Beanspruchungen. Deshalb muss eine ausreichende Versorgung der Schneiden mit Kühlschmierstoff sichergestellt werden. Eine Möglichkeit zur Reduzierung der thermischen Belastungen stellt die Laserstrukturierung der Freifläche dar.

Bei der Bearbeitung von Werkstoffen mit geringer Wärmeleitfähigkeit und hohen Festigkeiten muss ein erheblicher Anteil der entstehenden Wärme über den Kühlschmierstoff abgeführt werden. Bei der Bohrbearbeitung jedoch sind die Möglichkeiten zur effizienten Zufuhr des Kühlschmierstoffes sehr stark eingeschränkt.

Der Austritt der Kühlkanäle liegt typischerweise innerhalb der Freifläche, so dass der Kühlschmierstoff in einen Bereich zwischen Werkzeug und Bohrungsgrund einströmt, der nur sehr geringe Abmessungen aufweist. Ein Großteil des zur Verfügung stehenden Kühlschmierstoffs strömt weiterhin direkt in die Spannut, wo er zur Spanabfuhr beiträgt, aber nicht zur direkten Kühlung der hochbelasteten Bereiche des Werkzeugs.

Aufgrund dieser Beobachtungen müssen die Schnittgeschwindigkeiten beispielsweise bei der Bearbeitung von Nickelbasislegierungen reduziert werden. Darüber hinaus sind die erzielbaren Standwege im Vergleich zur Stahlbearbeitung sehr gering.

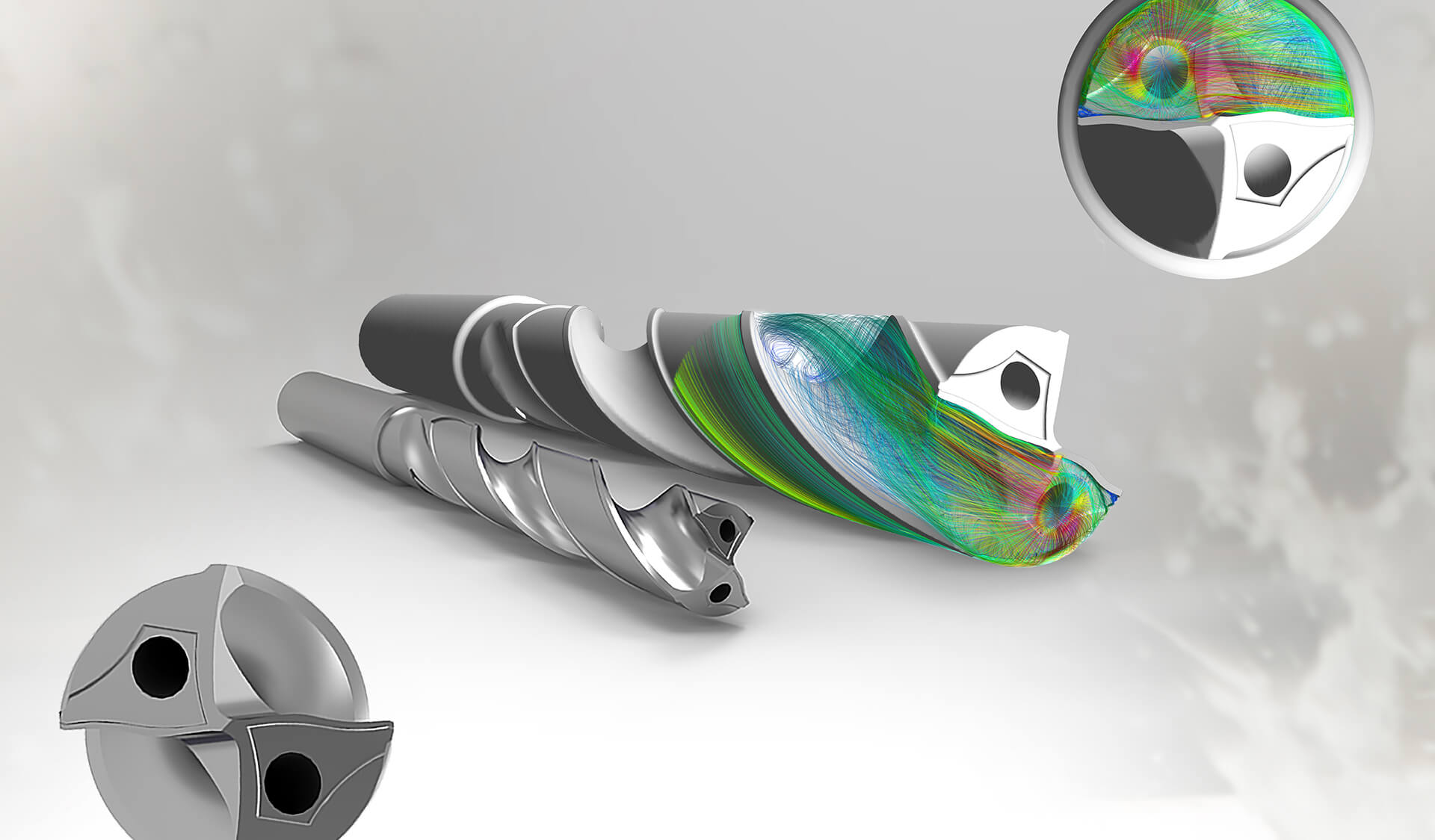

Einsatz des Lasers

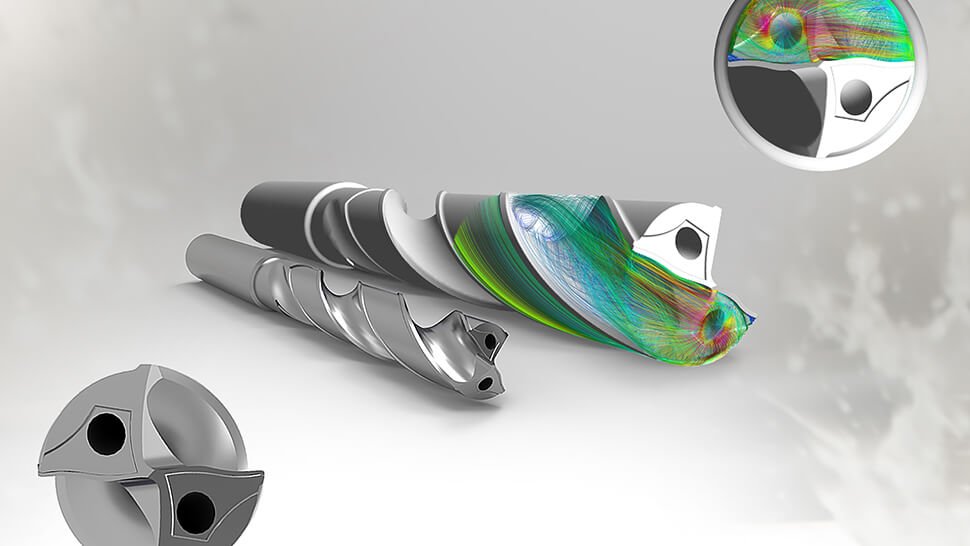

Um die thermische Belastung der Werkzeuge zu senken, wurde in Kooperation zwischen dem Institut für Spanende Fertigung und der Gühring KG, Sigmaringen-Laiz, eine Freiflächenstruktur entwickelt. Mit dieser ist es gelungen, den Kühlschmierstoff gezielt zu den hochbelasteten Bereichen zu führen. Die Erzeugung dieser Strukturen erfolgt abtragend mittels Laser, da hierdurch eine hohe Geometriefreiheit ermöglicht und die Strukturen gezielt an den jeweiligen Werkzeugtyp angepasst werden können.

Bei der Entwicklung mussten einige Herausforderungen wie die Begrenzung der strukturellen Schwächung des Werkzeugs durch die Freiflächenstruktur gelöst werden. Um die Kühlung zu erhöhen, sollte die Freiflächenstruktur möglichst nahe der Schneide eingebracht sein. Eine reduzierte Stabilität war jedoch zu vermeiden, da diese unkontrollierte Werkzeugbrüche insbesondere bei zunehmendem Verschleiß und folglich ansteigenden Bearbeitungskräften bedingen würde.

Auch die Laserbearbeitung selbst ist für die Bearbeitung der Werkzeuge angepasst worden. Zum einen, um die Oberflächenschädigungen infolge der Wärmeeinbringung auf ein Mindestmaß zu reduzieren, und zum anderen, um eine gute Oberflächenqualität zu erzielen. Wichtige Anforderungen an die Oberfläche sind sowohl eine geringe Rauheit, damit die Wandreibung gemindert ist, als auch eine für die Beschichtung geeignete Oberflächenstruktur. Auch die gestalterischen Limitierungen durch den Laserprozess, beispielsweise bedingt durch den Fokusdurchmesser des Laserstrahls, waren zu berücksichtigen.

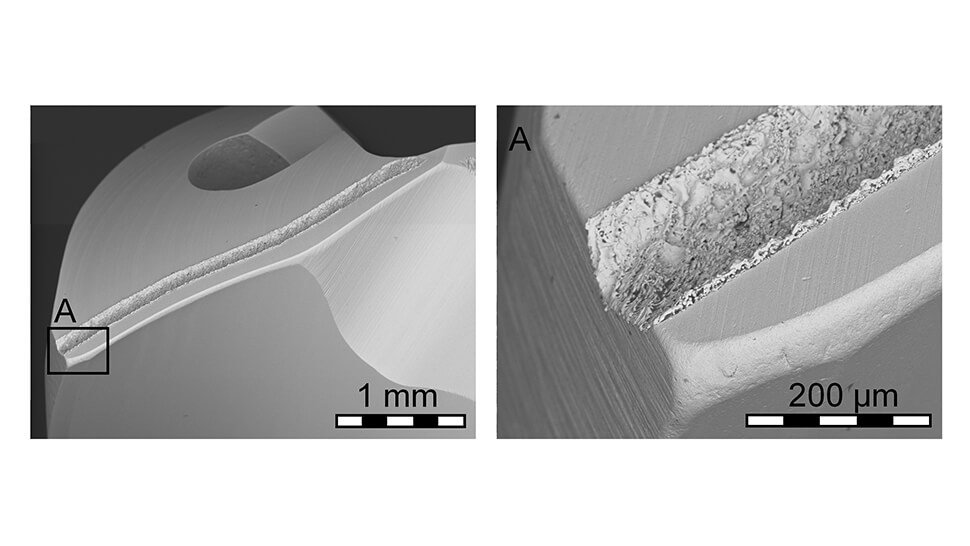

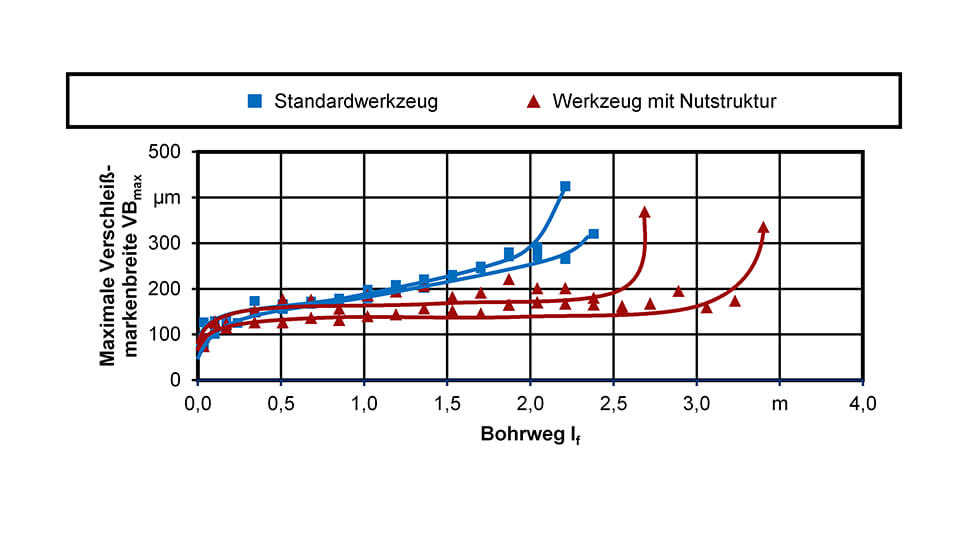

In ersten Versuchsreihen steigerte bereits eine einfache Freiflächenstruktur in Form einer Nut die erzielbaren Standwege erheblich, so dass die Standwege bei der Bearbeitung der Nickelbasislegierung Inconel 718 um bis zu 50 Prozent länger ausfielen. Die Nut erhöht den zur Verfügung stehenden hydraulischen Querschnitt nahe der Schneide erheblich. Größere Anteile an Kühlschmierstoff erreichen sie und reduzieren die thermische Belastung.

Rasterelektronische Aufnahme eines Werkzeuges mit in die Freifläche eingelaserter Nutstruktur. Fotos: ISF

Verlauf der maximalen Verschleißmarkenbreite für Standardwerkzeuge sowie Werkzeuge mit Nutstruktur bei der Bohrbearbeitung von Inconel 718

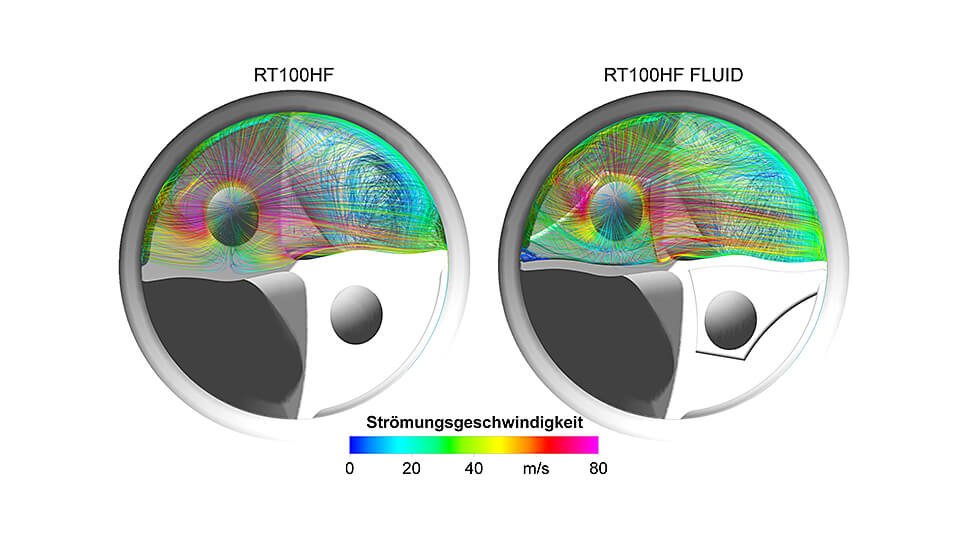

Vergleich der Strömungsverhältnisse im Bereich der Freifläche bei Standardwerkzeugen und Werkzeugen mit einer weiterentwickelten Freiflächenstruktur

Insbesondere die strömungstechnischen Totzonen im Bereich der Schneidenecke werden verhindert, wie die verminderte Ablagerung von verbranntem Kühlschmierstoff sowie CFD-Simulationen nachweisen. Darüber hinaus begrenzt die Freiflächenstruktur zeitweise die Zunahme des Freiflächenverschleißes somit der Freiflächenreibung und daraus resultierender Reibungswärme, die zusätzlich abgeführt werden muss. Auch Bohrungsgüte und Randzone profitieren von der verbesserten Versorgung mit Kühlschmierstoff. Die Lage des Nutendes nahe der Führungsfase steigert deren Schmierung, wodurch Oberflächen- und Randzonenschädigungen sowie hohe Rauheitswerte vermindert auftreten.

Aufbauend auf den positiven Ergebnissen erfolgte die Weiterentwicklung der Freiflächenstruktur, um die Kühlung der Werkzeugschneide zu erhöhen und den zur Verfügung stehenden Kühlschmierstoff möglichst effizient zu nutzen. Mittels CFD-Simulation und unterstützenden experimentellen Untersuchungen ist die neue Freiflächenstruktur entwickelt worden.

Die geänderte Form unterstützt durch die direkte Verbindung zum Kühlkanalaustritt die Lenkung des Kühlschmierstoffs zur Schneide. Zudem sind Lage und Ausgestaltung im Bereich der Schneidenecke verbessert worden. Weitere Detailänderungen führen zum einem zu einer höheren Menge des an der Schneide zur Verfügung stehenden Kühlschmierstoffs und zum anderen zu einem höheren Wärmeübergang, bedingt durch höhere Strömungsgeschwindigkeiten sowie Wirbelbildungen. Einsatzversuche in Inconel 718 belegen das erhöhte Leistungsvermögen der strukturierten Werkzeuge. Die erzielbaren Standwege konnten gegenüber der früheren Freiflächenstruktur in Form einer Nut nochmals deutlich gesteigert werden.

Die Ergebnisse zur laserstrukturierten Freifläche zeigen, dass der Einsatz von abtragenden Lasersystemen innovative Möglichkeiten zur Gestaltung von Zerspanungswerkzeugen bietet. Die vorgestellte Freiflächenstruktur ermöglicht insbesondere bei Bohrbearbeitungen mit sehr hohen thermischen Belastungen wie der von Inconel 718 durch die gezielte Führung des Kühlschmierstoffstroms deutlich gesteigerte Standwege. Die Flexibilität der Laserbearbeitung erlaubt darüber hinaus die Übertragung der Erkenntnisse auf weitere Werkzeugtypen für Bearbeitungen mit ähnlich gelagertem Belastungskollektiv, bei denen ebenfalls eine effiziente Wärmeabfuhr durch den Kühlschmierstoff sichergestellt werden muss.

Kontakt | Autor

Prof. Dr.-Ing. Dirk Biermann

Institutsleiter

Institut für Spanende Fertigung der TU Dortmund

E-Mail senden

Ekrem Özkaya

Wissenschaftlicher Mitarbeiter

Institut für Spanende Fertigung der TU Dortmund

E-Mail senden

Kontakt | Unternehmen

Dr.-Ing. Nicolas Beer

Leitung Forschungsprojekte

Gühring KG

Sigmaringen-Laiz

E-Mail senden

Gilbert Kleiner

Gühring KG

Sigmaringen-Laiz

E-Mail senden

Anzeige