Produktion

Neuartiges Fertigungsverfahren

für unrunde Bohrungen

Ein neuartiges Fertigungsverfahren erlaubt die Herstellung von Bohrungen, die keine kreisförmigen Querschnitte aufweisen. Das Verfahren wurde konzipiert, gefertigt und auf einer Tiefbohrmaschine adaptiert. In ersten Einsatzversuchen konnte die generelle Funktionalität des Werkzeugsystems durch die Fertigung von Bohrungskonturen mit einem nicht kreisförmigen Querschnitt nachgewiesen werden. Die Herstellung konturierter Bohrungen wurde in enger Kooperation zwischen der BGTB GmbH und dem Institut für Spanende Fertigung (ISF) der TU Dortmund entwickelt. Mit dem neuen Auskammersystem ist eine Bohrungskonturierung in radialer Richtung möglich.

Die Herstellung von Bohrungen mit einem großen Länge-zu-Durchmesser-Verhältnis stellt eine fertigungstechnische Herausforderung dar. Die in der industriellen Anwendung bekannten Bearbeitungsbeispiele mit Länge/Durchmesser-Verhältnissen von größer als 200 erfordern die Entwicklung innovativer Werkzeugkonzepte und angepasster Prozessstrategien.

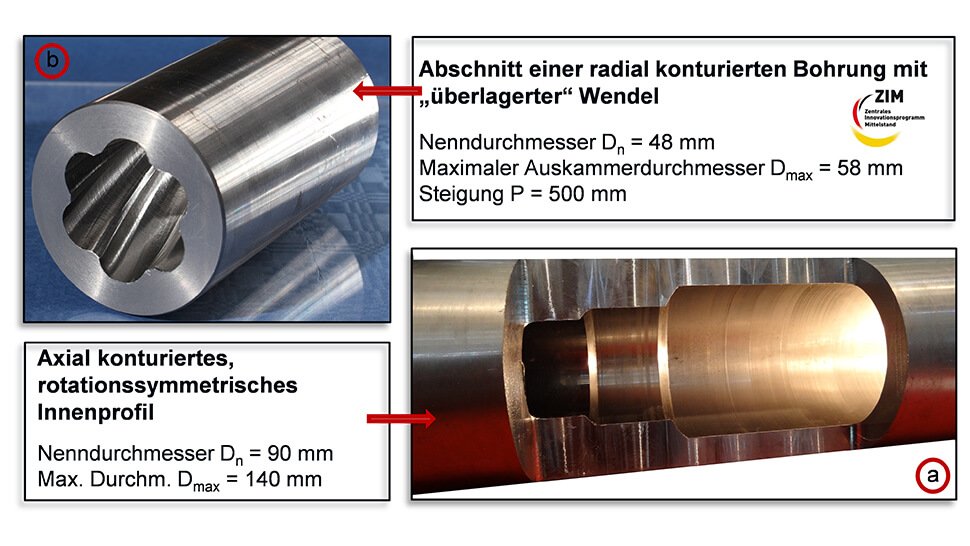

In zahlreichen Anwendungsbereichen ist eine Konturierung der Tiefbohrung erforderlich. Durch die Herstellung komplexer Innenkonturen wird die Funktionalität der Werkstücke überhaupt erst ermöglicht oder verbessert. Die Beratende Gesellschaft für Tiefbohr- und Zerspanungstechnik (BGTB GmbH) aus Dortmund hat mit dem so genannten Auskammern ein Werkzeugsystem entwickelt, mit dem die Erzeugung von in axialer Richtung profilierten Bohrungen möglich ist.

Dieses System hat sich bereits industriell etabliert und wird beispielsweise bei der Bearbeitung von Flugzeuglandebeinen eingesetzt. Für andere Anwendungen ist die Konturierung in axialer Richtung jedoch nicht ausreichend. Hier sind Profile erforderlich, die keinen kreisrunden Querschnitt mehr besitzen, sondern mit einem unrunden Profil ausgeführt sind. Diese tiefen unrunden Bohrungen sind beispielsweise bei Statoren von Exzenterschneckenantrieben oder -pumpen erforderlich. Die als „Mud Motors“ bezeichneten Motoren kommen bei der Erdöl- und Gas-Exploration oder allgemein bei Bohrungen im Tiefbau zum Einsatz.

Beispiele für die Herstellung komplexer Innenkonturen: Eine Konturierung der Tiefbohrung ist bei zahlreichen Anwendungen erforderlich. Durch die Herstellung komplexer Innenkonturen wird die Funktionalität der Werkstücke teils erst ermöglicht. Die Beratende Gesellschaft für Tiefbohr- und Zerspanungstechnik hat mit dem so genannten Auskammern ein Werkzeugsystem entwickelt, das die Erzeugung profilierter Bohrungen in axialer Richtung ermöglicht. Bilder: ISF

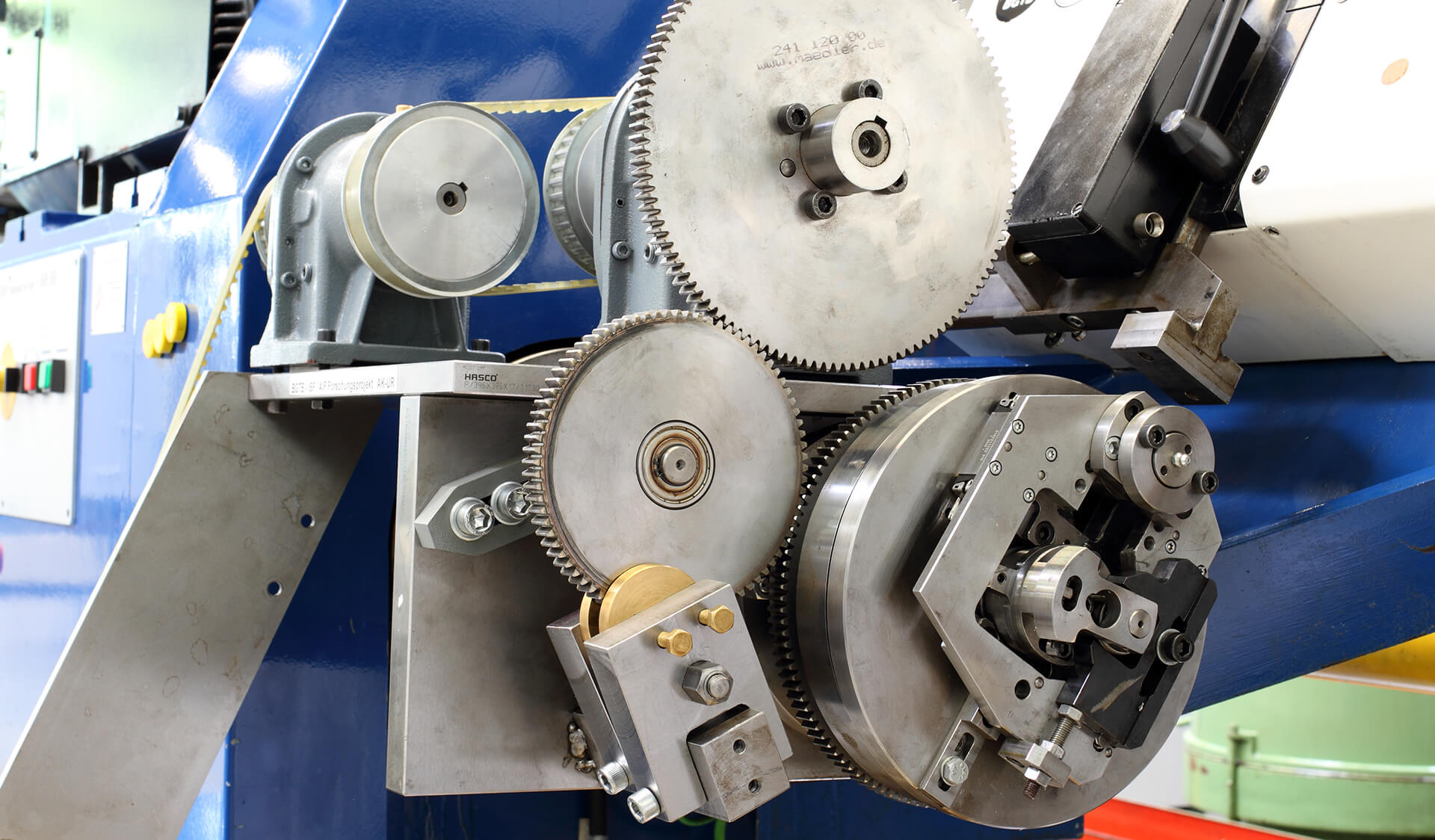

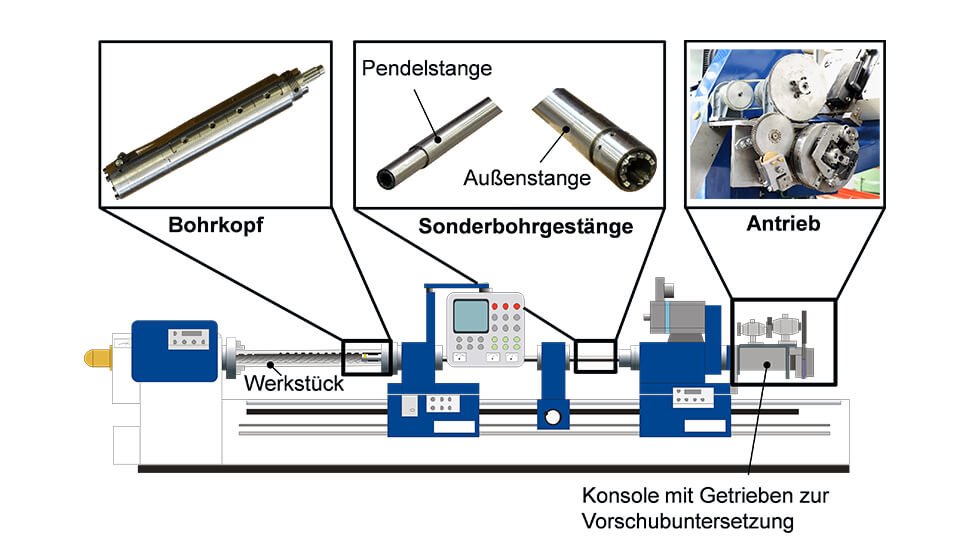

Komponenten des Auskammersystems zur Unrundbearbeitung: Es besteht aus drei Komponenten. Bohrkopf, Sonderbohrgestänge und Werkzeug- beziehungsweise Schieberantrieb wurden auf der BTA-Tiefbohrmaschine des Typs Giana GGB 560 adaptiert.

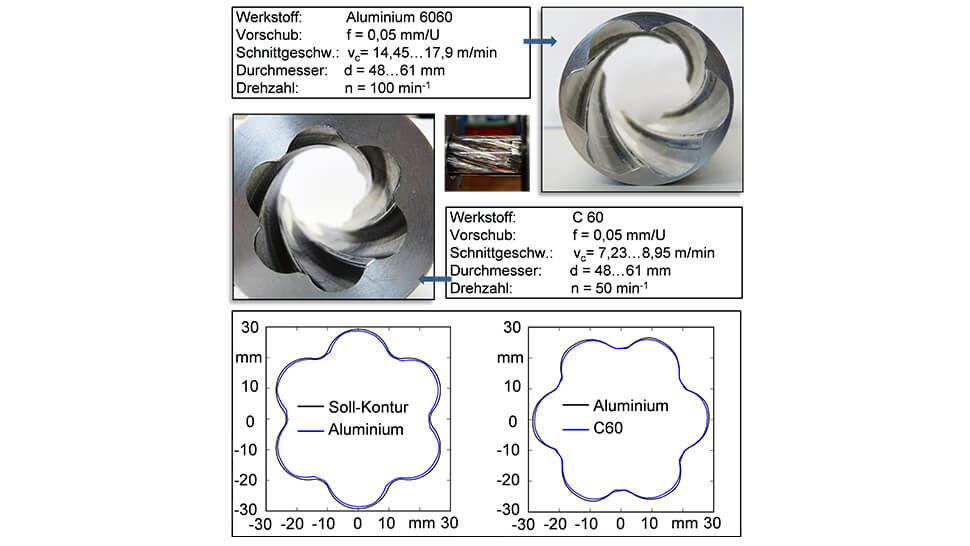

Ergebnisse der ersten Bohrversuche: Sowohl eine Veränderung der Lage als auch in der Hubgröße sind möglich. Die ersten Bohrversuche sind in Aluminium durchgeführt worden. Im Anschluss wurden Profile in einen C60-Stahl eingebracht.

Verfahrensprinzip

Das neuartige Auskammersystem zur Unrundbearbeitung besteht aus den drei Komponenten Bohrkopf, Sonderbohrgestänge und Werkzeug- beziehungsweise Schieberantrieb. Diese Komponenten wurden auf der am Institut für Spanende Fertigung vorhandenen BTA-Tiefbohrmaschine des Typs Giana GGB 560 adaptiert.

Der Antrieb für die Schieberbewegung im Werkzeug ist so konzipiert, dass die Montage an eine Konsole auf der Rückseite des Werkzeugspindelschlittens der Tiefbohrmaschine erfolgt. Die Montagestelle liegt in einer Flucht mit der Bohrspindelmitte, da eine Verbindung des Antriebs sowohl mit dem Bohrrohr als auch mit der innenliegenden Pendelstange nötig ist. Durch eine feste Verbindung mit der Bohrstange wird die über die Spindel erzeugte Drehbewegung durch den Antrieb abgegriffen und auf eine Antriebsscheibe übertragen, auf die eine schienengeführte gelagerte Platte montiert ist. Diese Platte trägt eine Welle mit Abtastrolle und mittig eine verstellbare Klaue. Durch die Drehbewegung der Antriebsscheibe wird die Abtastrolle durch das Profil einer dahinter montierten Kurvenschablone gefahren.

Da die Platte ebenfalls die Drehbewegung des Antriebs vollzieht, kann die Bewegungsübertragung auf den Freiheitsgrad der Translationsbewegung reduziert werden. Mithilfe der montierten Klaue wird die aufgenommene Translationsbewegung in eine oszillierende Rotationsbewegung umgewandelt und in die Pendelstange eingeleitet. Die Pendelstange ist mit einem Exzenter im Werkzeug verbunden. Durch die oszillierende Rotationsbewegung stellt dieser einen im Bohrkopf integrierten Schieber mit eingesetzter Schneide ein und aus. Das Verfahren wird ziehend durchgeführt, während sich das Werkzeug durch integrierte Führungsleisten in einer präzisen Vorbohrung abstützt.

Durchführung erster Bohrversuche

Bevor die Funktion des Werkzeugantriebs durch Bohrversuche überprüft werden konnte, erfolgte eine Einmessung des Schneidenhubs des Werkzeugs. Sowohl eine Veränderung der Lage als auch in der Hubgröße sind möglich. Die ersten Bohrversuche mit dem montierten Antrieb sind zu Beginn in dem verhältnismäßig leicht zu zerspanenden Material Aluminium 6060 durchgeführt worden. Im Anschluss wurden Profile in einen C60-Stahl eingebracht. Für die Versuche wurden Proben mit einer Länge von 200 Millimetern mit einem Durchmesser der Führungsbohrung von 48 Millimetern versehen.

Das Profil hat im Eintrittsbereich der Vertiefungen eine raue Oberflächenstruktur, während im Austrittsbereich Materialquetschungen zu erkennen sind. Begründet wird dies durch die sich während der Bearbeitung einer Profilnut ändernden Winkel an der Schneide. Insbesondere im Bereich des Schneidenaustritts wird der Raum zwischen Spanfläche und Bohrungswand so gering, dass es zu einem Verklemmen des Spans kommen kann.

Die aufgenommene Kontur zeigt im Vergleich zur Soll-Kontur am inneren Umkehrpunkt der Profilnut die größte Abweichung, was vermutlich durch die Torsion der Pendelstange verursacht wird. Ein Konturvergleich zwischen den beiden Werkstoffen zeigt, dass das Profil in Stahl einen geringeren Durchmesser als in Aluminium aufweist und deutlicher vom Soll-Profil abweicht. Ursache sind die bei der Zerspanung vorliegenden höheren Passivkräfte.

Titelbild: ISF

Kontakt

Prof. Dr.-Ing. Dirk Biermann

Institutsleiter

Institut für Spanende Fertigung der TU Dortmund

E-Mail senden

Hendrik Abrahams

Daniel Koeppen

Moritz Fuß

Wissenschaftliche Mitarbeiter

Abteilung Zerspanung

Institut für Spanende Fertigung der TU Dortmund

Tel. +49 231 755 4641

E-Mail senden

Anzeige