Titelinterview

Sensorik liefert

die Basis für Industrie 4.0

Die Digitalisierung verändert Produkte und Prozesse. Die Auswirkungen dieses Wandels werden sich als so radikal erweisen, dass von einer industriellen Revolution gesprochen werden kann. Zur Orientierung und Unterstützung haben sowohl die deutsche Plattform Industrie 4.0 als auch das Industrial Internet Consortium (IIC) Referenzarchitekturen für die Zusammenarbeit zwischen Unternehmen entwickelt. Der Fokus in Deutschland liegt auf der industriellen Produktion. Die Konsequenzen von Industrie 4.0 auch auf die Sensorik erläutert Dr. Peter Adolphs, Geschäftsführer Technologie der Pepperl+Fuchs GmbH, im Gespräch mit Georg Dlugosch, Chefredakteur des IndustryArena eMagazine.

Industrie 4.0 umfasst alle Prozesse. Welche Technologien erhalten nach Ihrer Einschätzung zentrale Bedeutung für Industrie 4.0?

Adolphs: Zentrale Technologie bei Industrie 4.0 ist zweifelsohne die Vernetzung. Anders als bei Ansätzen nach der Automatisierungspyramide ist die hierarchische Zuordnung der verwendeten Komponenten nicht mehr durch die Verdrahtung vorgegeben, sondern durch entsprechende Software-Strukturen im Internet, woran alle verwendeten Komponenten direkt angebunden sind. Somit ist vom Sensor bis hoch in das ERP-System alles per IP-Kommunikation an das Netzwerk angeschlossen. Der große Vorteil dieser Architektur ist das hohe Maß an Flexibilität. Komponenten können flexibel in das Netzwerk aufgenommen und wieder ausgegliedert werden, und das Netzwerk kann unmittelbar durch Nutzung neuer Komponenten das Angebot nutzen. Die Engineering-Phase, die heute nach Veränderungen in der Hardware einer Anlage immer wieder notwendig ist, entfällt komplett. Nur so sind Ansätze wie die auftragsgesteuerte Produktion technisch umsetzbar.

Sie sind Leiter der Arbeitsgruppe „Referenzarchitekturen, Standards und Normung“ bei der Plattform Industrie 4.0. Wie kann die deutsche Industrie den Wandel zur Digitalisierung vorbereiten?

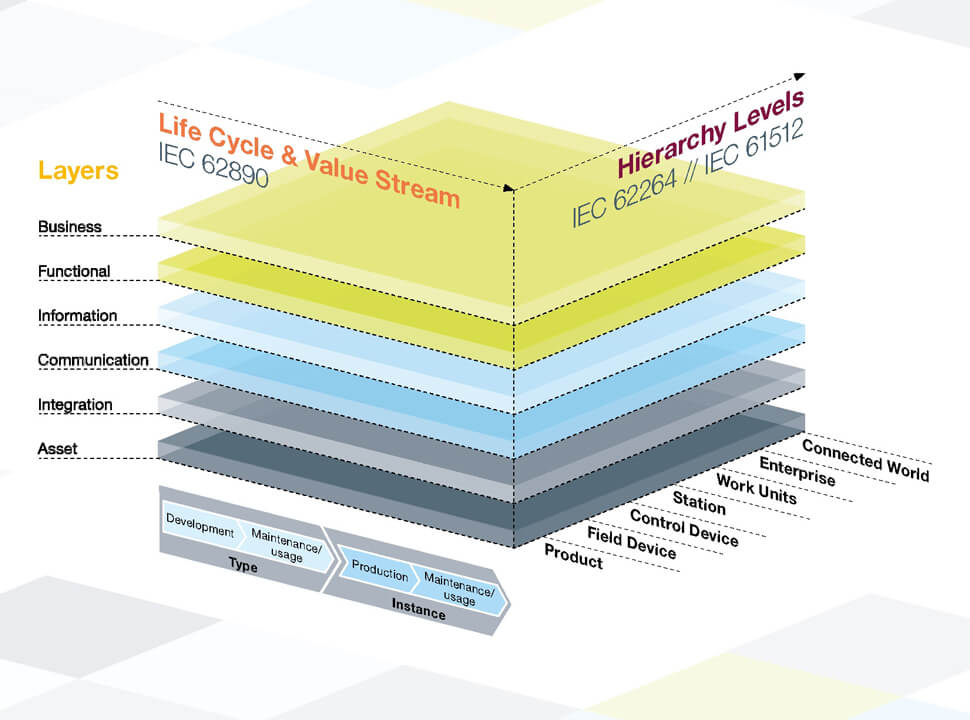

Adolphs: Wir müssen aufpassen, dass wir mit unserem Projekt Industrie 4.0 nicht in den allgemeinen Turbulenzen um das Thema IoT (Internet of Things) untergehen. Getrieben von stückzahlträchtigen Applikationen rund um die Consumer-Branche wie auch Automobil, Gesundheit und ähnliche entwickeln internationale IT-Konzerne Architekturen für das IoT, die jedoch spezifische Anforderungen der Automatisierungstechnik aufgrund von Nichtwissen über diese Applikationen nicht berücksichtigen. Hier setzt die Plattform Industrie 4.0 an. Experten aus IT, Automatisierungstechnik und Maschinenbau haben sich zusammengetan, um eine optimierte Welt des IoT in der Fabrik zu spezifizieren. Dabei werden Aspekte wie die Hierarchie als auch das Thema der Datenhaltung entlang des Product-Life-Cycle besonders adressiert, was in den amerikanisch dominierten IoT-Ansätzen eher nicht zu finden ist.

Bild: Pepperl+Fuchs

Wie kann eine Migrationsstrategie zu Industrie 4.0 aussehen?

Adolphs: Industrie 4.0 bedeutet eine flexible Vernetzung von Automatisierungskomponenten, um bestimmte Algorithmen zur Optimierung und zusätzlichen Automatisierung von der Automatisierungspyramide in das Internet zu verlagern. Das ist kein Alles-oder-nichts-Ansatz. Es ist durchaus denkbar, einzelne Komponenten – wie Sensoren und Antriebe – oder ganze Maschinen und Maschineneinheiten zusätzlich mit dem Netz zu verbinden, um die generierten Informationen im Sinn von Industrie 4.0 zu nutzen. Parallel dazu bleiben sie hinsichtlich der eigentlichen Steuerungsfunktion mit den alten Steuerungs- und Control-Geräten verbunden. Es entstehen bei dieser Migration somit überlagerte Optimierungsregelkreise, die die Gesamt-Performance der Anlage steigern. Das können Optimierungen im Hinblick auf Condition Monitoring, Qualitätskontrolle oder Energieoptimierung sein. Denkbar ist auch der Ersatz der MES-Ebene durch einen solchen Industrie-4.0-Ansatz, was schon ein wenig mehr an Umbau der Anlage erfordert. Man sieht, dass es hier die Möglichkeit gibt, sehr feinstreifig vorzugehen und damit das Vertrauen in die Industrie-4.0-Architektur zu gewinnen.

Welche Trends gibt es bei der Sensorik?

Adolphs: Sensorik spielt unter Industrie 4.0 eine ganz wichtige Rolle, da sie physikalische Ereignisse in Signale und schlussendlich in Daten wandelt. Diese Daten sind unerlässlich für selbstoptimierende Industrie-4.0-Anlagen, und insofern ist davon auszugehen, dass die Zahl der Sensoren mit Industrie 4.0 weiter steigt. Es gibt noch andere Chancen für die Sensorik unter Industrie 4.0. Sehr performante Sensoren wie Scanner mit höchsten Auflösungen liefern so viele Daten, dass es für die angeschlossenen Steuerungen bisweilen kaum möglich ist, diese Daten zu verarbeiten. Hier bietet die direkte IP-Kommunikation von Sensor zum Internet eine elegante Lösung. Die Daten können mit hoher Geschwindigkeit ins Netz gesendet werden und dort von entsprechend hoch-perfomanten IT-Systemen abgegriffen werden. Eine solche Ankopplung ist unter Industrie 3.0 nur sehr umständlich möglich.

Die Mensch-Roboter-Kollaboration ist auf Sensorik angewiesen. Wie sehen die neuen Formen der Zusammenarbeit aus?

Adolphs: Mensch und Roboter werden sich in Zukunft immer näher kommen. Dabei sind heutige Schutzzäune aus naheliegenden Gründen nicht mehr das Mittel der Wahl. Die Sicherheit der Arbeiter muss durch andere Sensorik sehr flexibel und dezent erfolgen. Hierfür können Lichtvorhänge, aber eben noch mehr frei programmierbare Scanner oder sichere Bildverarbeitungssysteme eingesetzt werden, die ihr Schutzfeld aus der Industrie-4.0-Vernetzung erhalten. Dabei sind besondere Safety- und Security-Voraussetzungen einzuhalten – was die Umsetzung nicht ganz einfach macht.

Wie lässt sich bei den Daten ein durchgehender, integrierter Ansatz umsetzen?

Adolphs: Das von der Plattform Industrie 4.0 entwickelte RAMI-4.0-Modell zeigt auf, wie das lösbar ist. Jedem Teilnehmer in der Industrie-4.0-Kommunikation wird eine so genannte Verwaltungsschale zugeordnet, in der alle Daten rund um diese Komponente gespeichert sind. Dort finden sich Daten aus dem kompletten Lebenszyklus – wie Konstruktionsdaten – aber auch die aktuellen Prozessdaten in demselben Datenmodell wieder. Die Datenbank der Industrie-4.0-Komponente füllt sich also, beginnend vom Design der Komponenten bis hinein in die Phase des Gebrauchs. Es gibt keine Übergabestellen für die zugehörigen Daten und somit ist die Konsistenz durchgehend gewährleistet.

Was können die neuen optoelektronischen Sensoren – und was müssen Sensoren generell noch lernen?

Adolphs: Sensorik ist generell ein breites Feld und die Entwicklung neuer Technologie wird uns auch in Zukunft begleiten. In der aktuellen Diskussion ist es viel wichtiger, zunächst einmal mit Industrie 4.0 eine einfach zu integrierende Schnittstelle für alle existierenden Sensoren zu definieren. Das ist uns in Industrie 3.0 leider nicht gelungen. Das Modell der Verwaltungsschale und RAMI 4.0 bieten beste Voraussetzungen. Insofern wünsche ich mir, dass diese Vorarbeiten aus der Plattform Industrie 4.0 breites internationales Interesse finden und sich möglichst als Weltstandard etablieren.

Titelbild: Pepperl+Fuchs

Kontakt

Dr. Peter Adolphs

Geschäftsführer Technologie und Marketing

Pepperl+Fuchs GmbH

Petra Hepp

Sekretariat Geschäftsleitung

Pepperl+Fuchs GmbH

Mannheim

Tel. +49 621 776-1376

E-Mail senden