Titelthema

Neuer Schweißprozess

für hybride Bauteile

Beim Fügen von faserverstärkten Kunststoffen (FVK) bestehen prozesstechnische Herausforderungen. Sehr häufig werden Verbunde aus duroplastischen FVK und Stahl geklebt. Klebprozesse erfordern aufwändige Maßnahmen zur Oberflächenvorbehandlung und Fixierkonzepte. Die zusätzlichen Prozessschritte verlängern die Prozessdauer. Problematisch sind zudem die langen Aushärtezeiten vieler Klebstoffe. Deshalb wird das Multimaterialfügen von Metallen und FVK im Rahmen eines Forschungsprojekts untersucht.

Die Nachfrage nach Hybridbauteilen nimmt deutlich zu, weil die Kombination der Eigenschaften von Kunststoff und Metall besonders für den Einsatz von Leichtbau-Strategien geeignet ist. Ein innovatives Verfahren soll das Schweißen von Metallen und faserverstärkten Kunststoffen ermöglichen. Anwendungsbeispiele sind Strukturbauteile für die Luftfahrtindustrie (Seitenleitwerke, Triebwerksverkleidungen) sowie Verkleidungselemente von Automobilen (Seitenteile, Heckspoiler) und Nutzfahrzeugen (Fronthauben, Hochdächer).

Solche Verbunde werden auch mithilfe von mechanischer Fügetechnik hergestellt. Die mechanischen Fügeverfahren wie Schrauben oder Halbhohlstanznieten führen zu einer signifikanten Beschädigung der Verstärkungsfasern. Darunter leidet die Bauteilfestigkeit.

Mögliche Anwendungsbeispiele mit hohem Potenzial zur Anwendung der neuen Fügetechnik. Foto: Fraunhofer ILT

Skizze des neuen Multimaterial-Fügeprozesses. Fotos: ISF

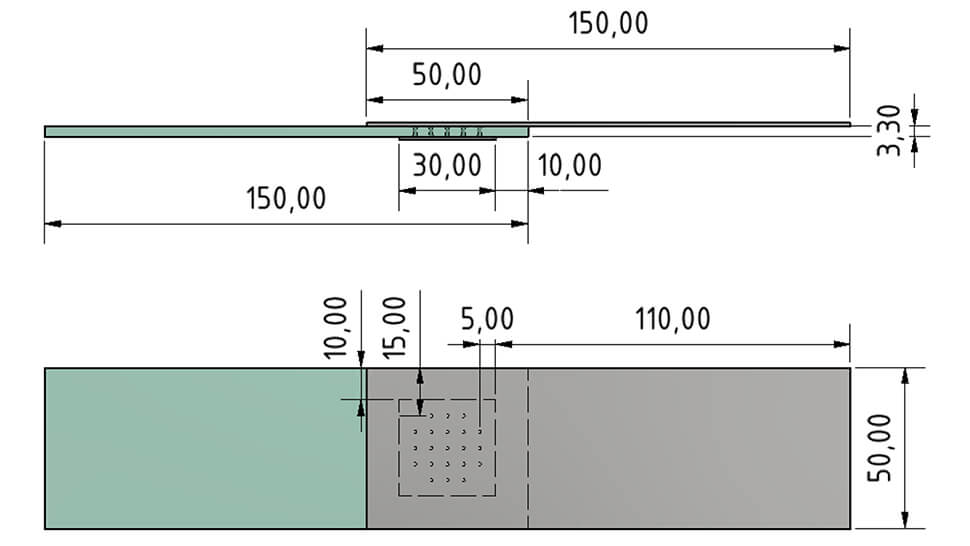

Geometrien der Hybrid-Probekörper (in Anlehnung an DIN EN ISO14273).

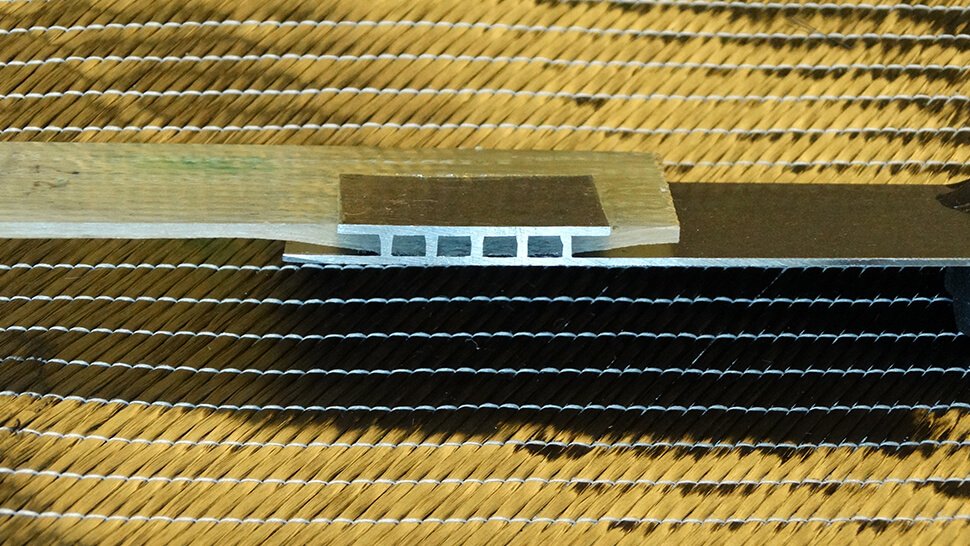

Querschliff eines verschweißten Hybridprobekörpers.

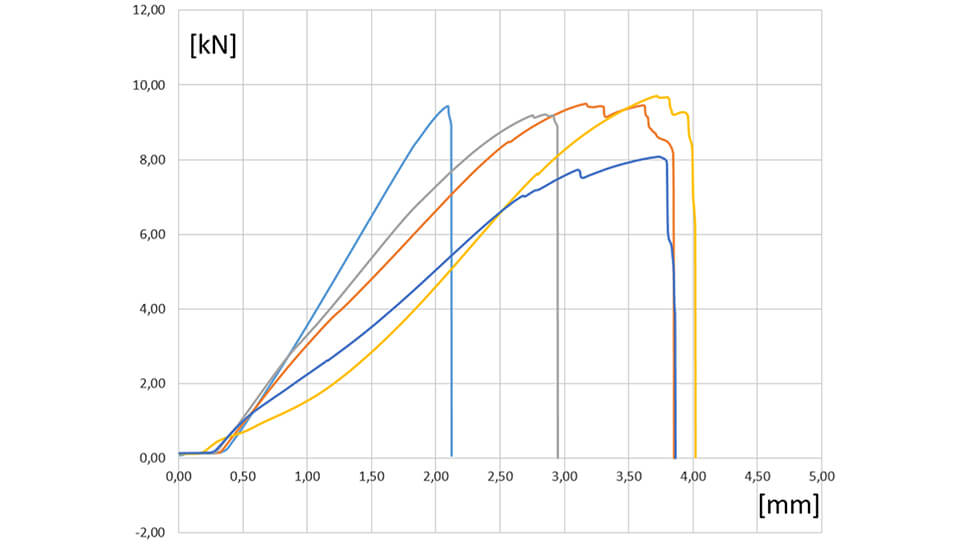

Kraft-Weg-Verläufe bei Stahl 1.0330 in Kombination mit Glasfaser.

Als Folge müssen Bauteile aus FVK in der Fügestelle überdimensioniert werden. Vor dem Hintergrund des Leichtbauanliegens ist dieses Vorgehen nicht passend. Obgleich unterschiedliche Ansätze für die Herstellung von Kunststoff-/Metallhybriden verfolgt werden, besteht nach wie vor Bedarf an einem Fügeverfahren, welches den technischen und wirtschaftlichen Herausforderungen der Verbindung von Metall und FVK genügt.

Ein innovativer Fügeansatz basiert auf der Integration metallischer Inserts, die während der taktzeitunkritischen Halbzeugfertigungsprozesse in den FVK integriert werden. Dadurch kann das Bauteil lokal mittels konventioneller Schweißverfahren verarbeitet werden. Dieser Fügeprozess besteht aus vier Schritten. Zunächst werden Pins auf einer Trägerplatte aufgebracht. Ein mögliches Verfahren dafür ist Cold Metal Transfer (CMT) Pin von Fronius, das sich im Labormaßstab aufgrund seiner großen Flexibilität hinsichtlich der Geometrie und Anordnung der Pins sowie der guten Skalierbarkeit bezüglich der Anzahl eignet.

Anzeige

Das CMT-Pinschweißen ist ein Lichtbogenschweißverfahren. Pins werden mit Hilfe von gesteuerten Stromimpulsen auf eine Trägerplatte geschweißt. Diese Trägerplatte wird während der FVK-Produktion in das Halbzeug integriert, so dass eine metallische Kontaktierung möglich ist. Nach dem Aushärten des Harzes kann das Bauteil mit Hilfe konventioneller Widerstandsschweißverfahren an ein metallisches Anschlussbauteil angeschweißt werden.

Um die Festigkeit solcher Bauteile nachzuweisen, werden Scherzugprobekörper hergestellt und geprüft. Die Trägerplatte wird nach dem Anschweißen von 21 Pins in den FVK-Fertigungsprozess integriert, so dass ein beidseitig elektrisch kontaktierbares FVK-Bauteil entsteht. Auf der metallischen Seite werden die Stähle 1.0330 und 1.4301 als Trägerplatten und Anschlussbleche verwendet, die Pins bestehen aus den Stählen 1.5125 und 1.4306. Die FVK-Bauteile werden am Institut für Kunststoffverarbeitung (IKV) in Industrie und Handwerk an der RWTH Aachen hergestellt. Als Widerstandsschweißverfahren wird das Kondensatorentladungsschweißen (KES) ausgewählt, das aufgrund der kurzen Prozesszeit eine sehr geringe Erwärmung des Metallinserts und damit des Kunststoffs hervorruft. Dies ist insbesondere deshalb wichtig, um den Kunststoff während des Schweißens thermisch nicht zu beschädigen.

Die Versuchsreihen mit der Stahlkombination 1.0330 als Träger- und Anschlussplatte erreichen Scherzugfestigkeiten von zehn Kilonewton mit dem unidirektionalen Gelege und 9,7 Kilonewton mit dem Atlasgewebe. Die anderen Kombinationen mit Stahl 1.4301 als Träger haben eine zehn bis 20 Prozent geringere Festigkeit.

Der fertig verschweißte Hybridkörper ist im Querschnitt zu sehen. Fotos: ISF

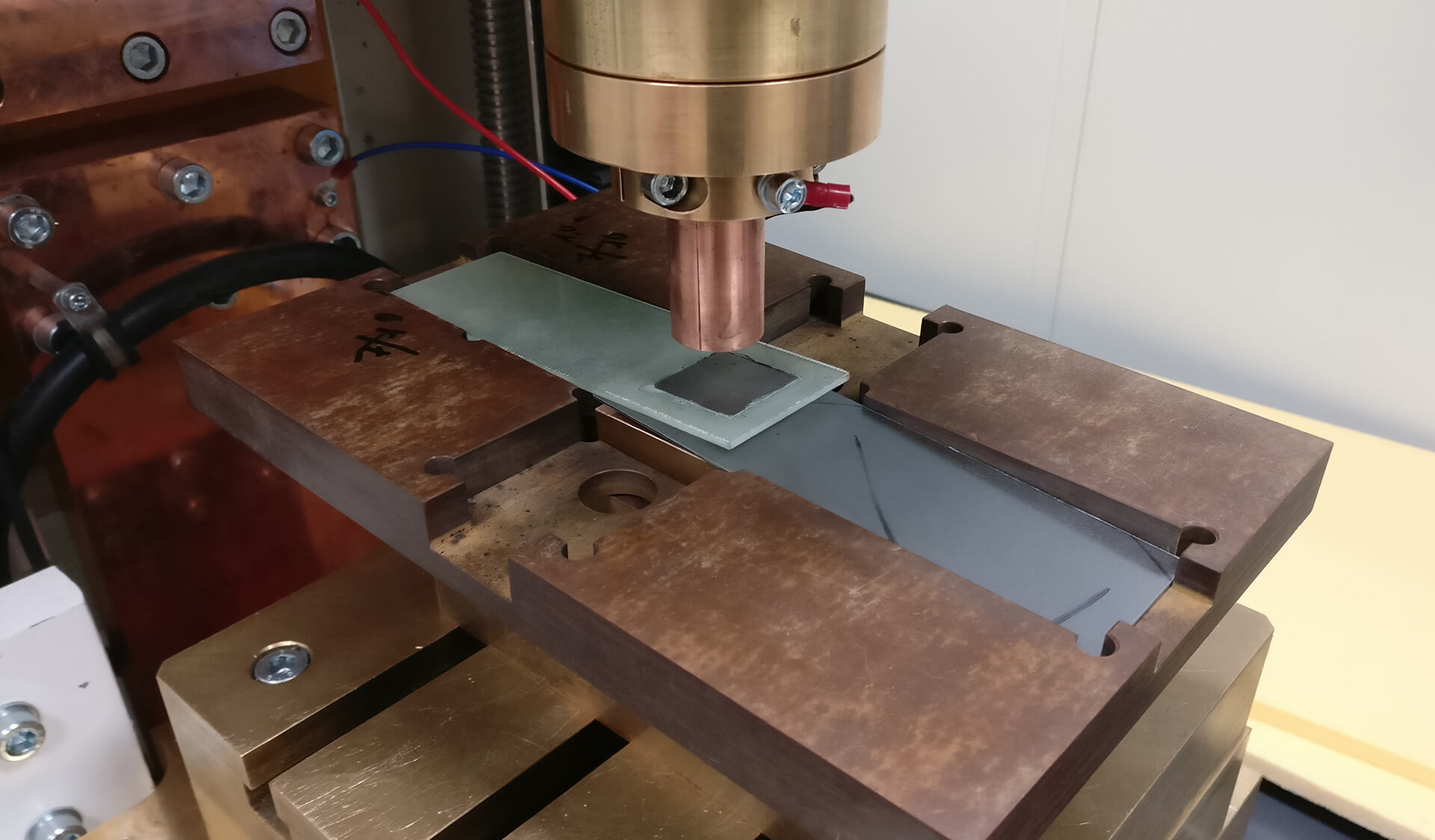

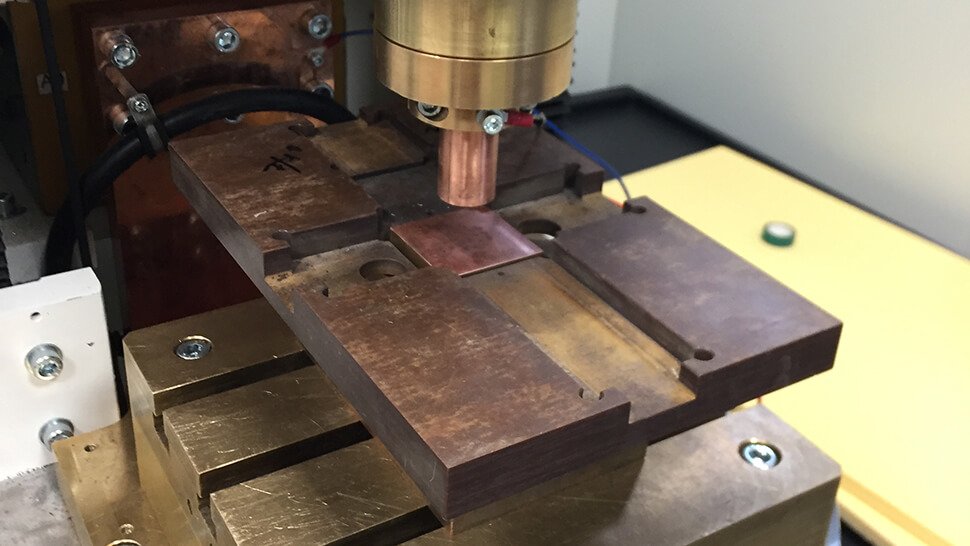

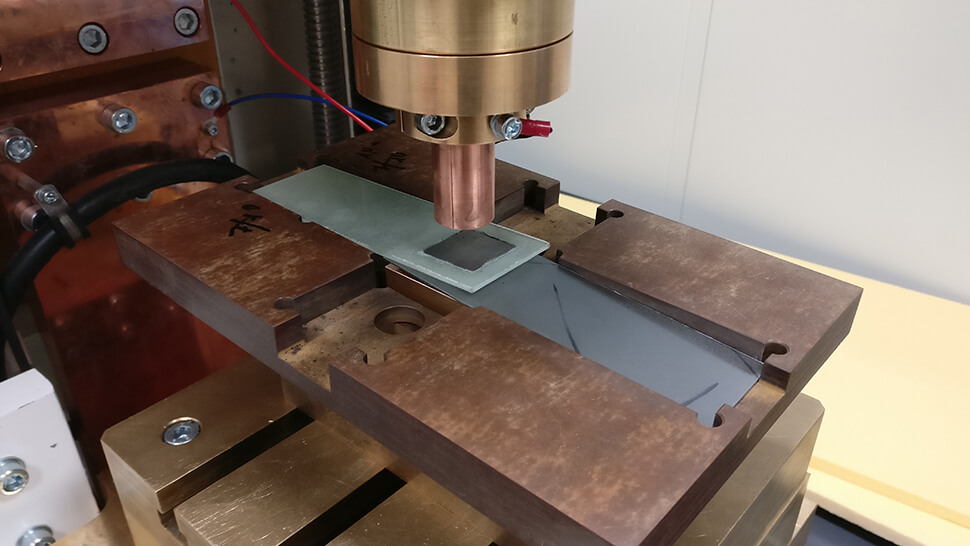

Mit einer Probenhalterung aus Hartpapier können an einer geeigneten Schweißanlage Hybridprobekörper aus faserverstärktem Kunststoff und Stahl geschweißt werden.

An einer Anlage zum Kondensatorentladungsschweißen wird ein Hybridprobekörper geschweißt.

Insgesamt bestätigen die Versuche das große Potenzial des neuen Verfahrens im Bereich des Multimaterialfügens von Metallen und FVK. Das Projekt wird über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie gefördert.

Die Versuche zeigen hohe statische Verbundfestigkeiten, die durch abgestimmte Schweißparameter und Bauteilgeometrien gesteigert werden können. Das Fügeverfahren bietet viele Möglichkeiten bei der Gestaltungsfreiheit der Fügezone, da die Pinstrukturen hinsichtlich ihrer Anordnung, Anzahl und Geometrie flexibel angepasst werden können, so dass unterschiedliche Anforderungen erfüllt werden. Mithilfe des Verfahrens wird eine zeitliche und prozesstechnische Trennung zwischen der Herstellung der Halbzeuge und dem Fügeprozess ermöglicht. Es können konventionelle Schweißprozesse verwendet werden. Neben dem Kondensatorentladungsschweißen kann auch das Mittelfrequenz-Gleichstromschweißen genutzt werden.

Kontakt

Prof. Dr.-Ing. Uwe Reisgen

Leiter des Instituts und Geschäftsführer Institut für Schweißtechnik und Fügetechnik RWTH Aachen Tel. +49 241 809 3870 3871 E-Mail senden

Jens Lotte

Wissenschaftlicher Mitarbeiter im Bereich Widerstandsschweißen