Produktion

Ein Sortierroboter auf Achse

Über 26 Jahre hinweg leisteten die Lager- und Sägetechnikmaschinen dem Hydraulikspezialisten Liebherr-Components Kirchdorf GmbH gute Dienste. Für die steigenden Anforderungen an die Zylinderfertigung waren sie jedoch nicht geeignet, weshalb sich das Unternehmen zu einer Modernisierung und Erweiterung entschied. Kasto brachte mit einem Retrofit das bestehende Langgutlager und eine der beiden Sägemaschinen auf den neuesten Stand der Technik. Zudem sorgen die Hochleistungsbandsäge Kastotec und eine maßgeschneiderte Handling-Lösung mit Roboterunterstützung für effiziente und ergonomische Prozesse.

Rund um den Globus sorgen hydraulische Antriebe in zahllosen Anwendungen dafür, dass sich bewegt, was sich bewegen soll. So unterschiedliche Maschinen wie Bagger, Radlader, Planierraupen sowie Raupen- und Mobilkrane haben eines gemeinsam: Um ihre Arbeit zu verrichten, benötigen sie einen hydraulischen Antrieb. Die Maschinen müssen häufig tonnenschwere Lasten tragen – dafür ist die Hydraulik ideal, weil sich mit ihrer Hilfe sehr große Kräfte und Drehmomente erzeugen lassen.

Hydraulikzylinder für jeden Einsatzfall

Ein Experte für mobile Maschinen ist Liebherr. Die familiengeführte Firmengruppe mit 43.000 Mitarbeitern ist unter anderem in den Produktbereichen Baumaschinen, Bergbau, Raupen- und Mobilkrane sowie in der Umschlagtechnik tätig. Am Gründungsstandort im baden-württembergischen Kirchdorf an der Iller befindet sich die mechanische Fertigung der Liebherr-Components Kirchdorf. Im benachbarten Oberopfingen liegt seit 2018 der Firmensitz für die Montage, Prüfung und Lackierung. Das Unternehmen ist Teil der Komponentensparte von Liebherr und seit 1958 auf die Produktion hochwertiger Hydraulikzylinder für mobile und stationäre Anwendungen spezialisiert. Pro Jahr verlassen etwa 75.000 Zylinder, Dämpfer und Systemlösungen das Werk, um weltweit zum Einsatz zu kommen.

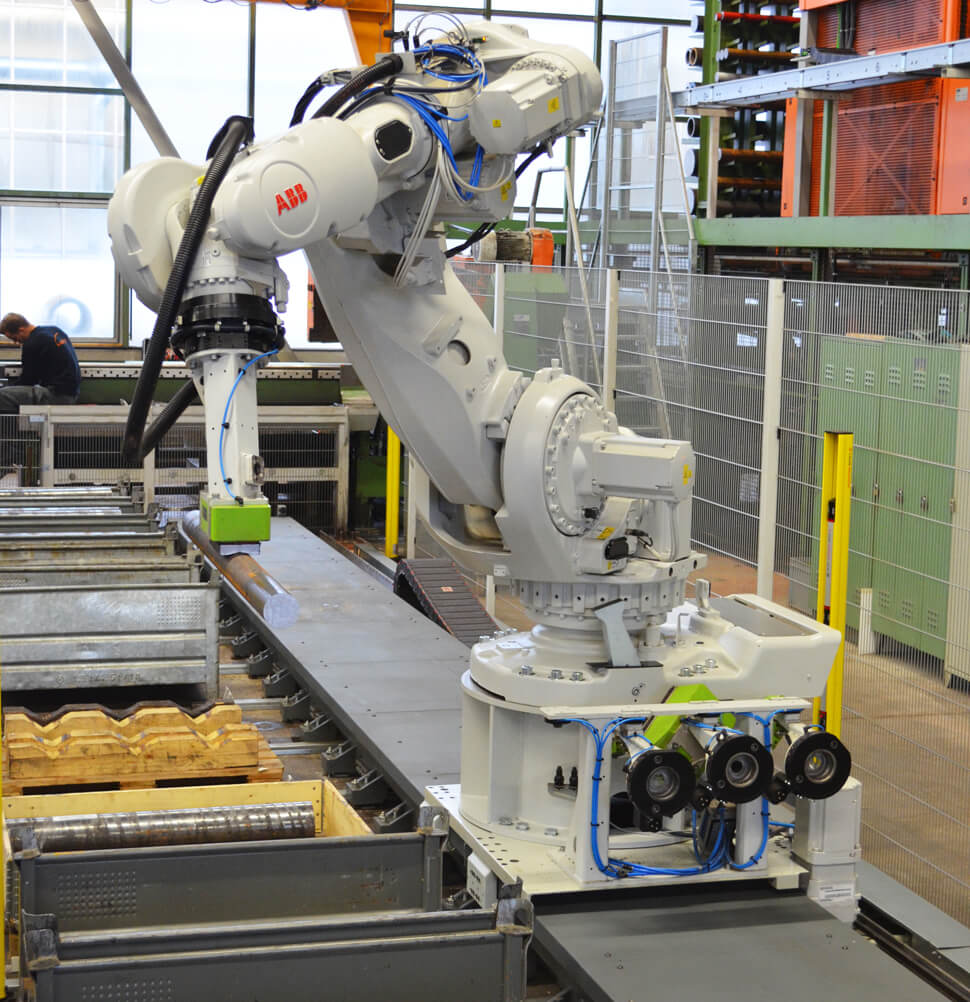

Der Roboter ist auf einer Linearachse montiert und legt die Abschnitte sanft und präzise auf einen von 18 Paletten- und Behälterstellplätzen ab. Foto: Kasto Maschinenbau

Die Produktpalette reicht von dynamisch hoch beanspruchten Zylindern für Baumaschinen und Industrie über Großzylinder - mit Kolbendurchmessern bis 500 Millimetern und Hublängen von acht Metern - bis hin zu Leichtbau- und Sonderzylindern. Verarbeitet werden Stähle in unterschiedlichen Güten. Die Rohmaterialien werden in Form von Rohren und Stangen angeliefert, in einem automatischen Langgutlager bevorratet und in der hauseigenen Sägerei auf die richtige Länge zugeschnitten.

Effizienz und Schnittqualität

Bei der Lager- und Sägetechnik setzt die Liebherr-Components schon lange auf Kasto: Ein automatisches Kragarm- und Kassettenlager mit 733 Plätzen und eine Großbandsäge vom Typ KASTOhba sind seit einem Vierteljahrhundert im Dienst. „Bis vor kurzem lief hier auch noch eine Produktionskreissäge, die genauso alt war“, erinnert sich Stefan Lützel vom Industrial Engineering bei Liebherr-Components. „Diese haben wir mittlerweile in den Ruhestand versetzt.“

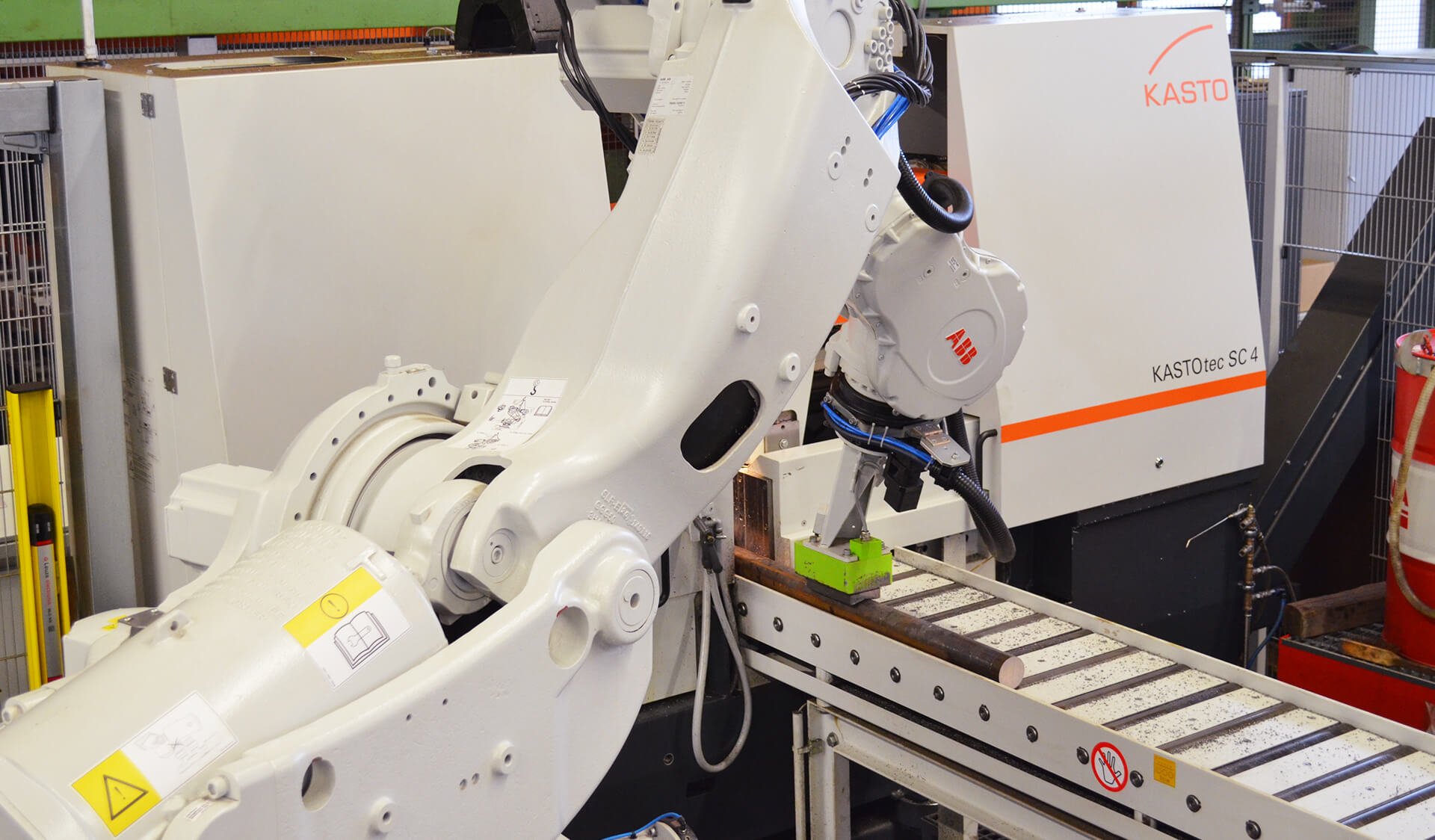

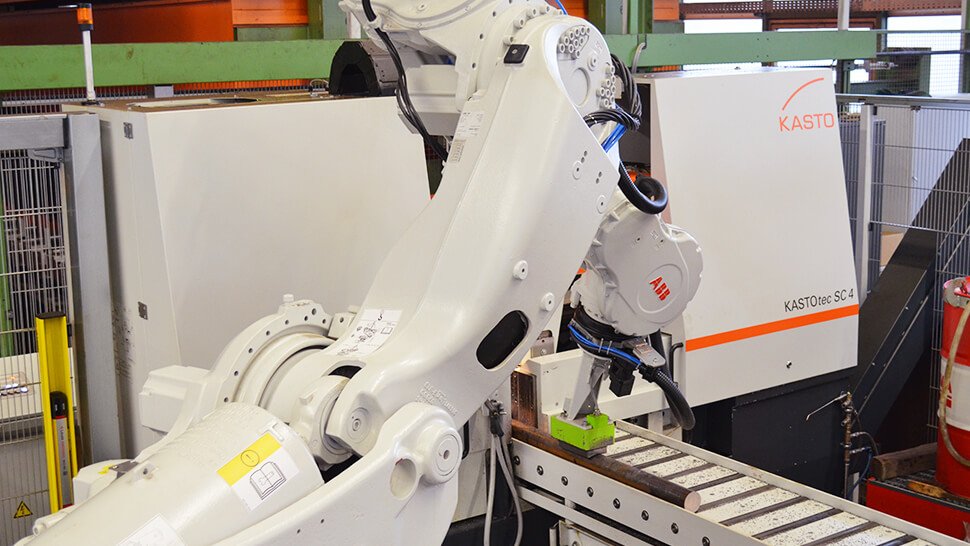

Der Grund dafür war die umfassende Modernisierung der Sägetechnik, die das Unternehmen im Jahr 2016 angestoßen hatte. Damals entschieden sich die Verantwortlichen für die Anschaffung einer neuen Säge, um die Effizienz und Schnittqualität zu steigern und größere Durchmesser bearbeiten zu können. Die alte Kreissäge wurde durch eine Hochleistungsbandsäge vom Typ KASTOtec SC 4 ersetzt. Diese ist konsequent für das Trennen großer Werkstücke, insbesondere Vollmaterialien, und schwer zerspanbarer Werkstoffe konzipiert. Dazu verfügt sie über einen Schnittbereich von 430 Millimetern und lässt sich sowohl mit HSS- als auch Hartmetallsägebändern betreiben. Die Säge ist außerdem mit dem Performance-Cutting-Paket ausgestattet. Dieses beinhaltet unter anderem eine verbesserte Sägebandführung und Schwingungsdämpfung für eine höhere Zerspanungsleistung.

Bei der Lager- und Sägetechnik zeichnen sich neue Anforderungen ab. Ein Retrofit brachte das Langgutlager beim Hydraulikspezialisten Liebherr-Components auf den modernen Stand. Fotos: Kasto Maschinenbau

Seit mehr als einem Vierteljahrhundert im Dienst und mechanisch immer noch einwandfrei: Die Großbandsäge brauchte eine neue Steuerung und neue Antriebe, um den Anforderungen moderner Zylinder zu entsprechen.

Die Hochleistungsbandsäge KASTOtec SC 4 ist für das Trennen großer Werkstücke, insbesondere Vollmaterialien und schwer zerspanbarer Werkstoffe konzipiert.

Die Säge verfügt über einen Schnittbereich von 430 Millimetern und lässt sich sowohl mit HSS- als auch Hartmetall-Sägebändern betreiben.

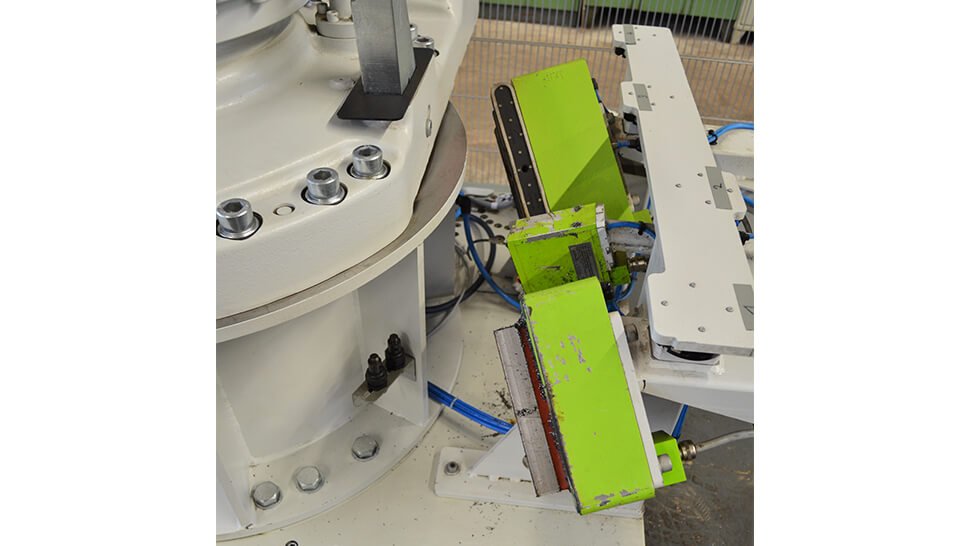

Ein Industrieroboter nimmt mit einem von vier vollautomatisch wechselbaren Magnetgreifern die unterschiedlichen Werkstücke von der Materialabfuhr der Sägemaschinen auf.

Die vier vollautomatisch wechselbaren Magnetgreifer zur Handhabung der unterschiedlichen Werkstücke sind direkt am Roboter angebracht und können so an jeder Position gewechselt werden. Das spart Zeit und erhöht die Effizienz.

Im Rahmen eines Wartungsvertrags sind regelmäßig Techniker von KASTO bei der Liebherr-Components Kirchdorf GmbH vor Ort, um die Anlage zu prüfen und in Schuss zu halten.

Retrofit als Alternative

Das Langgutlager und die Bandsäge waren mechanisch noch völlig in Ordnung, allerdings waren Antriebe und Steuerungen nach so langer Zeit nicht mehr auf dem Stand der Technik. „Das machte sich zum einen bei der Verfügbarkeit bemerkbar, zum anderen waren Ersatzteile immer schwerer zu beschaffen“, berichtet Lützel. „Kasto bot uns als wirtschaftliche Alternative zu einem Austausch ein Retrofit beider Anlagen an.“

Dabei wurden unter anderem die Schaltschränke und Bedienpulte, die Energieführungsketten und Kabel zum Regalbediengerät sowie die Messsysteme und Antriebsregler des Lagersystems ausgetauscht. Auch die Antriebe von Lager und Säge wurden mithilfe moderner Drehstrommotoren auf den neuesten Stand gebracht. Zudem wurden die in die Jahre gekommene Steuerung sowie die Sicherheitstechnik nach aktuellen Standards neu installiert.

Doch damit nicht genug: Liebherr-Components entwickelte gemeinsam mit Kasto eine Lösung, um das Handling der gesägten Abschnitte zu automatisieren. Zwischen den beiden Sägen verfährt ein Industrieroboter auf einer Linearachse. Dieser ist mit mehreren wechselbaren Magnetgreifern ausgestattet, um die unterschiedlichen Werkstücke von der Materialabfuhr der Sägemaschinen aufzunehmen.

Bis zu 350 Kilogramm kann der Arm des Roboters heben. Entlang der Linearachse sind insgesamt 18 Stellplätze für Paletten und Behälter aufgereiht. Welcher Ladungsträger sich wo befindet, ist in der Steuerung des Roboters hinterlegt – so kann er jedes Teil präzise und sanft auf den dafür vorgesehenen Platz ablegen. Anschließend transportieren Mitarbeiter die gesägten Abschnitte per Stapler oder Hubwagen zur weiteren Bearbeitung.

Die positiven Veränderungen in der Fertigung bei Liebherr-Components sind nicht zu übersehen – und vor allem nicht zu überhören: „Früher waren unsere Sägen mit sogenannten Ablagelöffeln ausgestattet, von denen aus die Abschnitte in die Behälter gefallen sind – das hat jedes Mal einen Heidenlärm verursacht“, erzählt Lützel.

Der Roboter hingegen platziert die Werkstücke exakt und leise – das hat das Arbeitsklima in der Werkshalle deutlich verbessert. Die neue Art des Handlings hat noch einen weiteren Vorteil: „Wir bearbeiten auch verchromte Materialien, die schlagempfindlich sind“, erklärt Lützel. „Lässt man diese einfach fallen, sind sie schnell beschädigt. Dieses Problem haben wir mit dem Roboter nicht mehr.“

Ergonomisch arbeiten

Einiges hat sich verbessert: Liebherr-Components ist nun in der Lage, Materialabschnitte bis zu drei Metern Länge zu bearbeiten. Die Schnittqualität ist mit der neuen Sägetechnik höher als zuvor, die Sägezeiten geringer und der Gesamtprozess deutlich effizienter. „Wir können mit der neuen Anlage verschnittoptimiert arbeiten. Das bedeutet, wir haben weniger Abfall und können das Material optimal ausnutzen“, beschreibt Lützel.

Das automatisierte Handling sorgt für einen ergonomischen Arbeitsablauf: Die Mitarbeiter können die Sägeaufträge über ein Bedienpult eingeben. Anschließend übergibt das Regalbediengerät des Lagersystems das benötigte Langgut mannlos an eine der beiden Sägen. „Vom Einlagern des Rohmaterials bis zum fertig gesägten und sortierten Abschnitt müssen wir keine manuellen Tätigkeiten ausführen“, beschreibt Lützel. Das schont nicht nur die Gesundheit, sondern ermöglicht auch, die Anlage nach Feierabend autonom weiterlaufen zu lassen.

Mit einem umfassenden Retrofit brachte Kasto die Antriebs- und Steuerungstechnik des Langgutlagers auf den neuesten Stand. Foto: Kasto Maschinenbau

Seitdem die Anlage komplett in Betrieb ist, läuft sie zuverlässig und ohne nennenswerte Störungen. Sollte es dennoch ein Problem geben, sind sämtliche Komponenten fernwartefähig: Die Kasto-Experten können vom Firmensitz im badischen Achern aus online auf die Maschinen und Steuerungen zugreifen und schnell Hilfe leisten. „Auch dieser Service ist für uns sehr wichtig, um die hohe Verfügbarkeit des Systems sicherzustellen“, meint Lützel. Darüber hinaus hat die Liebherr-Components einen langfristigen Wartungsvertrag abgeschlossen: Regelmäßig sind Techniker des Säge- und Lagertechnikherstellers vor Ort, um die Anlage zu prüfen und in Schuss zu halten.

Lösung für besondere Anforderungen

Mit der Zusammenarbeit sind die Verantwortlichen bei Liebherr-Components äußerst zufrieden – zumal es sich um eine echte Maßanfertigung handelt: „Diese Anlage, wie sie hier steht, existiert kein zweites Mal auf der Welt“, erklärt Lützel nicht ohne Stolz. „Die Art und Weise, wie Kasto auf unsere speziellen Anforderungen eingegangen ist und mit uns eine individuelle Lösung entwickelt hat, verdient ein dickes Lob.“

Kontakt

Stephanie Riegel-Stolzer

Mitglied der Geschäftsleitung

KASTO Maschinenbau GmbH & Co. KG

Achern

Tel. +49 7841 61-295

E-Mail senden