Intralogistik

Jeder Arbeitsschritt wird geprüft

Die High-Performance-Fahrzeuge werden sich künftig durch ein außergewöhnliches Design und zusätzlich durch revolutionäre Technologien auszeichnen. In der Produktionsstätte in Kapfenberg in Österreich produziert und montiert Pankl High Performance Systems hochwertige Getriebe für Motorradanwendungen. Die gesamte Wertschöpfung ist unter einem Dach vereint und erreicht mit einem ausgewogenen Verhältnis von automatischen und manuellen Prozessen maximale Flexibilität und Effizienz. Für die zentrale Lagerung und prozesssichere Montage setzt Pankl auf eine intelligente Lösung mit Zero-Defect-Ansatz der Knapp-Gruppe.

Alle drei Minuten ein Getriebe

Insgesamt entstehen 160.000 Getriebe pro Jahr bei Pankl Racing. Folglich wird alle drei Minuten ein neues Getriebe fertig. Um diese hohe Produktionszahl zu erfüllen, ist Automatisierung eine zentrale Anforderung von Pankl. Gleichzeitig musste die Lösung für eine neue Produktionsstätte ausreichend Flexibilität bieten, um auf unterschiedliche Losgrößen und Produktionsumstellungen rasch reagieren zu können.

Ware-zur-Person: Das Shuttle-System versorgt die Montagearbeitsplätze just-in-time mit den richtigen Komponenten. Fotos: Knapp

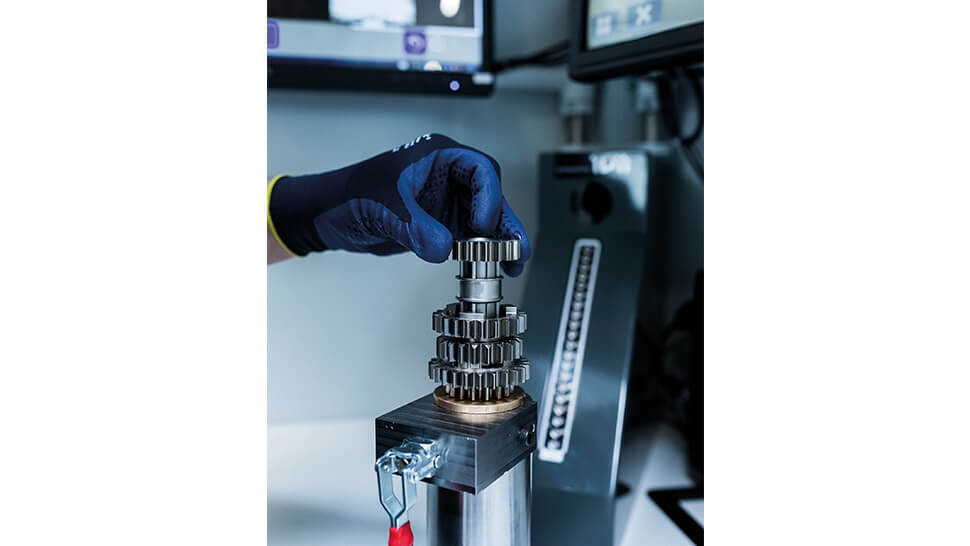

Montage Schritt für Schritt: Die Softwarelösung ivii.smartdesk prüft jeden Arbeitsschritt beim Zusammenbau der Motorradgetriebe in Echtzeit.

Gamification: Die Interaktion mit der Software hat spielerischen Charakter. Der Mitarbeiter erhält sofort eine Rückmeldung über seine Leistung.

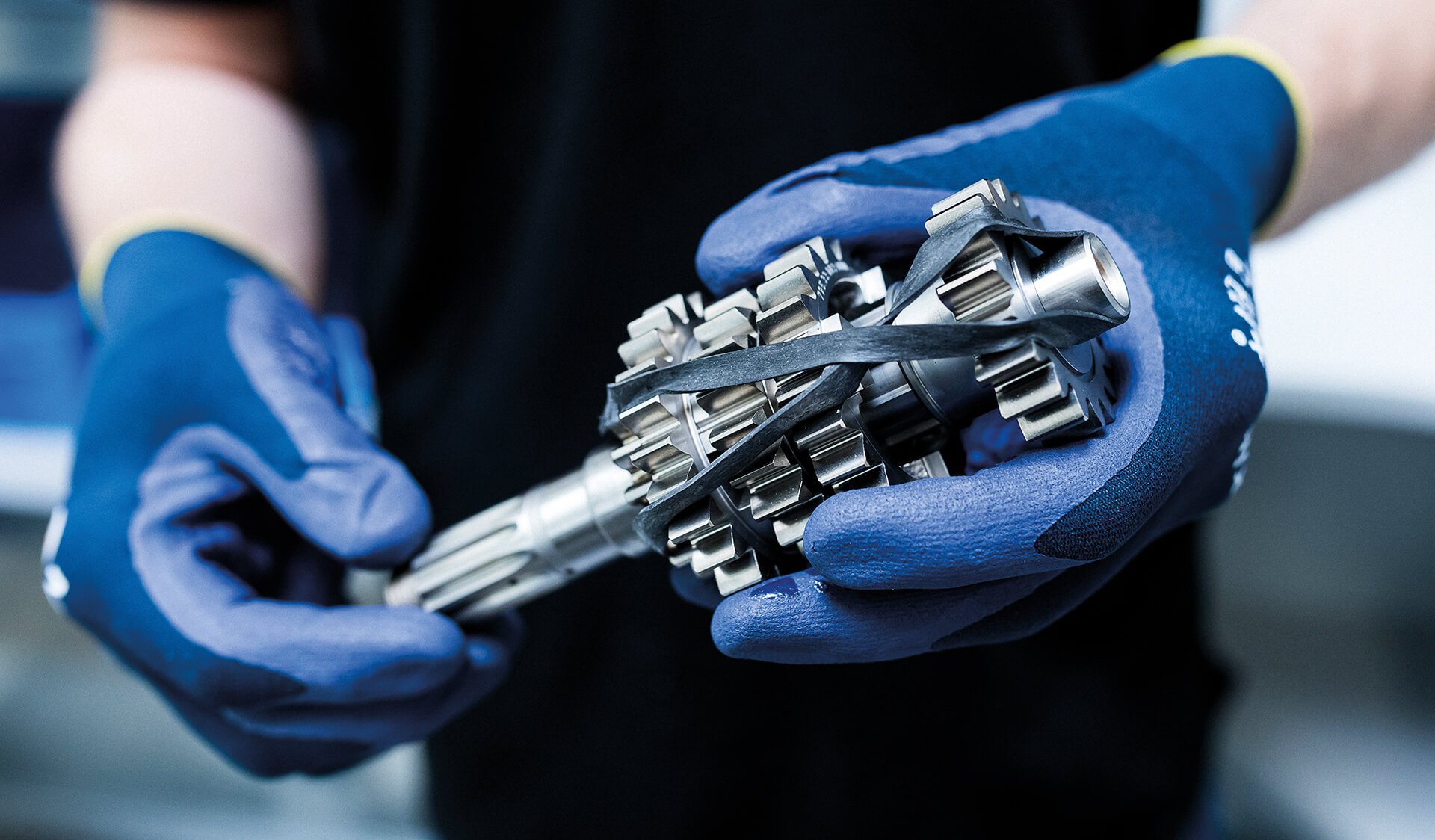

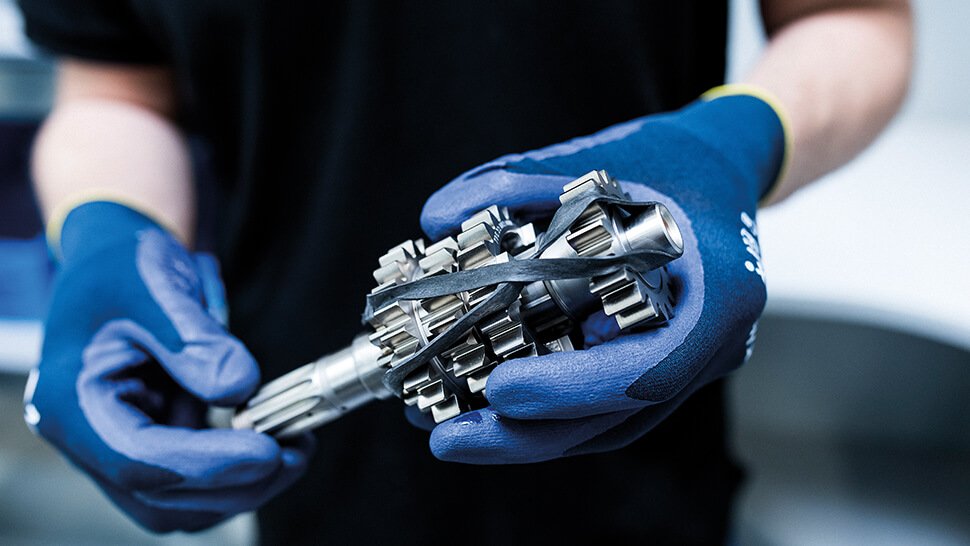

Bereit für den Einsatz auf den härtesten Offroadpisten der Welt sind die Komponenten für Motorradgetriebe, montiert und geprüft.

Pankl fertigt am Standort Kapfenberg insgesamt neun unterschiedliche Getriebe für den Offroadbereich sowie in Zukunft mindestens drei für die Straßenserie. Im Rennsport und auch auf der Straße sind Getriebe eine performance- und qualitätsrelevante Komponente für die Motorräder. Deswegen haben Qualität und lückenlose Verfolgbarkeit in jedem Fertigungsschritt höchste Priorität.

„Durch gezielt eingesetzte Automatisierungstechnologie und clevere Produktionslösungen, produzieren wir in hoher Qualität und mit hoher Leistung“, erklärt Christoph Prattes, COO Pankl Racing Systems AG. Mit dieser Produktion erreicht Pankl eine neue Ebene, was die integrale Vernetzung vom Rohteil bis zum Fertigteil über alle Fertigungsprozesse, Qualitätsdaten, Betriebsdaten und Montagedaten anbelangt. „Wir erreichen eine hohe Transparenz und Nachvollziehbarkeit und damit eine hohe Effizienz in der Abarbeitung. Hier haben wir eine Best-Practice-Anwendung für die vernetzte Produktion geschaffen.“

Anzeige

Produktion und Montage vernetzt

Mit den eingesetzten Technologien greift Pankl auf Lösungskompetenzen aus der gesamten Knapp-Gruppe zu. Bindeglied zwischen Produktion und Montageprozess bildet das Shuttle-System. Es verfügt über die nötigen Leistungskapazitäten, um die von Pankl geforderten Produktionszahlen zu erreichen sowie über ausreichend Flexibilität, um die unterschiedlichen Getriebearten und Losgrößen in einem System abzubilden.

Starre Systeme haben ausgedient. „Unsere flexiblen Lösungsansätze gehen dynamisch mit Produktionsumstellungen oder veränderten Produktionszahlen mit“, betont Christian Brauneis, Director Industry Solutions bei Knapp.

Für die Montage lagert das Shuttle-System alle benötigten Komponenten just-in-time aus und stellt sie im Ware-zur-Person-Prinzip an Montagearbeitsplätzen zur Verfügung – anstrengende und zeitraubende Nebentätigkeiten entfallen. Bei der Montage der Getriebe unterstützt das intelligente Feedback-System ivii.smartdesk. Es wurde von der ivii gmbh, dem Spezialisten für Bilderkennung und Bildverarbeitung in der Knapp-Gruppe, entwickelt. Der korrekte Zusammenbau jedes Getriebes wird in Echtzeit überprüft – der Mitarbeiter erhält sofort eine Rückmeldung zu seiner Arbeit. Eine integrierte Softwarelösung rundet das Gesamtpaket ab.

„Durch die Kombination von ivii-Produkten mit bewährten Knapp-Technologien schaffen wir neue, mutige Lösungen, die unsere Kunden im neuen Zeitalter der Vernetzung und Digitalisierung unterstützen“, erläutert Peter Stelzer, CEO der ivii gmbh.

Schlüssel zum Erfolg

Wurde die richtige Komponente verwendet? Sind alle Teile lagerichtig verbaut? Gemäß der Zero-Defect-Philosophie erfasst ivii.smartdesk jede Komponente und prüft jeden Arbeitsschritt im laufenden Prozess. So entsteht ein engmaschiges Sicherheitsnetz für maximale Qualität und maximale Leistung, um die hohen Produktionsziele von Pankl zu erreichen. Zusätzlich ist der spielerische Ansatz, die Gamification des Montageprozesses, für die Mitarbeiter motivierend und trägt zu einer lernenden Organisation bei.

„Der Prozess ist so aufgesetzt, dass immer die richtige Komponente zur richtigen Zeit am Arbeitsplatz zur Verfügung steht“, ergänzt Michael Mayer, Plant Manager bei Pankl High Performance Systems. Der gesamte Prozess ist von der Software gestützt, jeder Arbeitsschritt wird auf den Bildschirmen angezeigt und im Hintergrund geprüft. „So schaffen wir für unsere Mitarbeiter eine ideale Arbeitsumgebung, in der sie sich voll und ganz auf den Getriebezusammenbau konzentrieren können“, sagt Mayer.

Kontakt

Christian Brauneis

Director Industry Solutions

KNAPP Industry Solutions GmbH

Margit Wögerer

Press Relations & Global Marketing

KNAPP AG

Hart bei Graz (Österreich)

Tel. +43 5 04952-2501

E-Mail senden