Titelthema

Fertigungstiefe und Effizienz

Die hohe Effizienz in Teilen der Produktion bei Simeon Medical ist auch das Ergebnis der intensiven und partnerschaftlichen Zusammenarbeit mit den Experten für Sonderwerkzeuge der K.-H. Müller Präzisionswerkzeuge sowie der hohen Standzeit der Sonderwerkzeuge. Vom Beleuchtungssystem über Kamerasysteme für den Operationssaal (OP) und Ausstattung für Intensivstationen bis hin zum neuesten Produkt, einem mobilen OP-Tisch: Bei Simeon können auch die Anforderungen der neuen Medizinprodukteverordnung (Medical Device Regulation, MDR) erfüllt werden.

Vom OEM-Lieferanten zur Eigenmarke

Nach der Gründung war Simeon vor allem als Hersteller und Lieferant von Lichtkomponenten für Hersteller (OEM) tätig. Seit 2010 entwickelt und vertreibt das Unternehmen auch Produkte für das Krankenhaus unter eigener Marke. „Unsere Strategie, so viel wie möglich selbst zu fertigen, hat sich besonders seit Beginn der Corona-Pandemie ausgezahlt. Dadurch waren wir von den Verzögerungen in den Lieferketten weniger stark betroffen, als dies vermutlich früher der Fall gewesen wäre“, berichtet Tobias Lang, Geschäftsführer der Simeon Medical.

Fertigung im Auftrag

Durch die Produktionstiefe können zahlreiche Fähigkeiten auch anderen Unternehmen angeboten werden. „Der Wunsch nach kurzen Wegen gepaart mit hoher Qualität und einem hohen Maß an Effizienz hat nicht erst seit Corona stark zugenommen“, erklärt Lang. „Es gab Anfragen, ob wir auch Auftragsfertigungen durchführen. Da wir über umfassende Erfahrung im OEM Bereich verfügen und unser Maschinenpark neue Kapazitäten geschaffen hat, haben wir dies zum Anlass genommen, unser Geschäft zu erweitern und uns damit ein zweites Standbein zu schaffen.“

In enger Kooperation mit Müller Präzisionswerkzeuge optimiert Simeon Medical die Produktion. Foto: Müller Präzisionswerkzeuge

OP-Leuchten: Lichtkomponenten für das Krankenhaus unterliegen strengen Produktionsanforderungen. Foto: Simeon Medical

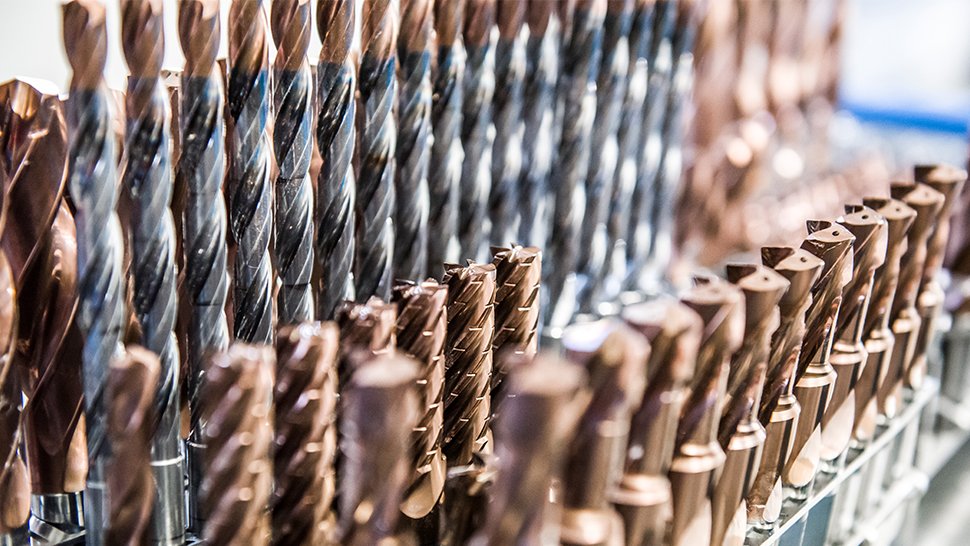

Der Wunsch nach kurzen Wegen und ein hohes Maß an Effizienz helfen, die Anfragen nach Auftragsfertigungen zu erfüllen. Foto: Simeon Medical

Beleuchtungssysteme oder Kamerasysteme für den Operationssaal und Ausstattung für Intensivstationen zählen zu den Produkten von Simeon Medical. Foto: Simeon Medical

Die Vorgaben der MDR bezüglich Dokumentationspflicht in nahezu allen Bereichen machen diesen Service besonders für Medizintechnikhersteller interessant. Simeon ist zertifiziert nach dem Medical Device Single Audit Program (MDSAP) und kann alle geforderten Dokumentationen bereitstellen.

„Als Medizintechnikunternehmen bedienen wir zwar standardmäßig die höchsten Anforderungen, auch bezüglich der Dokumentation. Es ist für uns jedoch kein Problem, uns individuell an die Anforderungen anderer Branchen anzupassen. Die hohen Maßstäbe der Medizintechnik sind schließlich nicht in allen Branchen erforderlich“, betont Lang. Die ausschlaggebende Anfrage kam schließlich von einem Unternehmen aus einem ganz anderen Bereich: Die Schauf GmbH aus dem nordrhein-westfälischen Langenfeld ist ein Hersteller von Anzeigensystemen für Sport und Industrie. „Das Thema Anzeigensysteme ist in der Medizintechnik eher ungewöhnlich. Allerdings verfügen wir über Technik und Know-how, auch solche Projekte umzusetzen“, freut sich Lang.

Als Hersteller von Medizinprodukten verfügt man über hoch qualifiziertes Personal im Bereich der Montage, sowohl für elektronische und mechanische Komponenten als auch die Baugruppenmontage. Letzteres war bei den Anzeigesystemen gefragt. Die erfolgreiche Zusammenarbeit mit Schauf führte zu dem Entschluss, weiterhin im Auftrag anderer Unternehmen zu produzieren.

Fräsen und Drehen

Bei der Produktion hochwertiger Medizintechnik und den Komponenten spielen Fräsen und Drehen eine wichtige Rolle. Mit einem automatisierten Dreh-/Fräszentrum sowie mehreren 5-Achs-Fräsmaschinen bearbeitet Simeon Produkte aus Edelstahl, Aluminium oder Kunststoffen. Auch schwer zerspanbare Materialien wie Titan, Bronze, Edelstahl oder Messing stellen im Lang- wie auch Kurzdrehen kein Problem dar.

Die 5-Achs-Simultanbearbeitung ermöglicht eine hochwertige und zeitsparende Produktion. Die Losgrößen reichen von 1 bis 100.000. „Sowohl hinsichtlich der Größe der zu bearbeitenden Teile als auch hinsichtlich der Losgrößen sind wir flexibel“, erläutert Lang. „Dank angetriebenem Werkzeug und Gegenspindel bearbeiten unsere Maschinen das gesamte Werkstück in wenigen Arbeitsschritten.“

Hohe Effizienz

Um die eigene Produktion und die Lohnfertigung parallel erfolgreich umzusetzen, ist ein hohes Maß an Effizienz erforderlich. Dabei spielen hohe Standzeiten eine wichtige Rolle. Deshalb setzt Simeon auf die Werkzeuge der K.-H. Müller Präzisionswerkzeuge GmbH aus dem rheinland-pfälzischen Sien.

„Wir kooperieren seit 2010 sehr intensiv mit Müller. Dank der engen Zusammenarbeit konnten wir unsere Fertigung optimieren“, erläutert Lang. Die Werkzeuge sind auf jeden Anwendungsfall abgestimmt und sorgen für lange Standzeiten sowie reduzierte Rüstzeiten und senken dadurch auch die Werkzeugkosten.

Durch den kontinuierlichen Austausch arbeiten die beiden Unternehmen daran, die Fertigungsprozesse zu optimieren. „Müller ist für uns nicht nur ein Lieferant von Werkzeugen, sondern unterstützt uns als Partner auch sehr intensiv im Bereich der Prozessoptimierung“, erklärt Lang.

Mathias Schmidt, Geschäftsführer von Müller, stimmt zu: „Von der Zusammenarbeit mit Simeon profitieren auch unsere Mitarbeiter. Mit jedem neuen Produkt können wir unsere eigenen Produkte verbessern. Der regelmäßige Austausch hilft uns dabei, gemeinsam weitere Optimierungspotenziale im gesamten Fertigungsprozess zu ermitteln.“

Kontakt

Katja Berzbach

Product & Marketing Managerin

S.I.M.E.O.N. Medical GmbH & Co. KG

Tuttlingen

Tel. +49 74 61 900 680

E-Mail senden

Anzeige