Titelthema

Sparen nach dem Spanen durch Zerkleinern

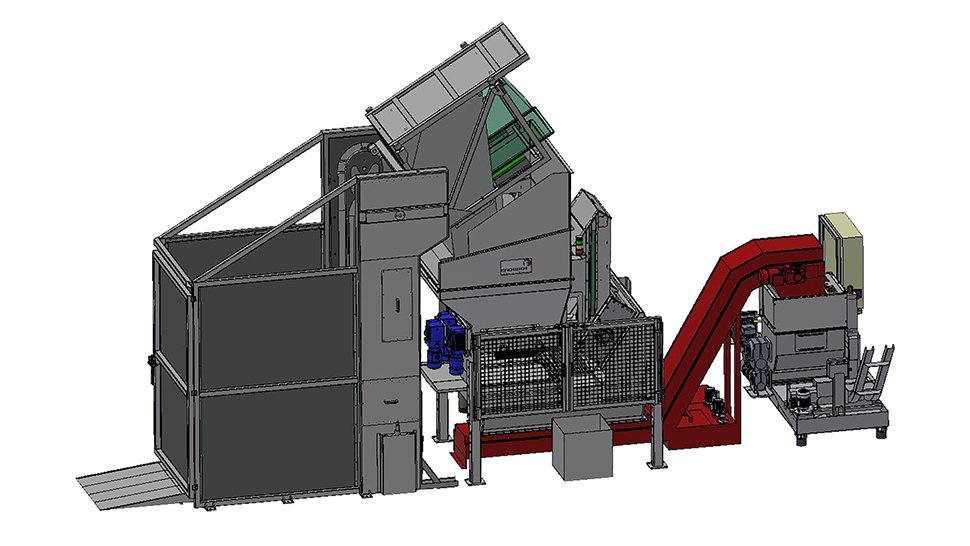

Da Metallspäne zur Weiterverarbeitung ohnehin zerkleinert werden müssen, lohnt es sich für Metallbearbeiter in vielerlei Hinsicht, das Spänebrechen inhouse durchzuführen. So lassen sich die Metallreste kosten- und platzeffizienter lagern sowie einfacher transportieren. Die Erdwich Zerkleinerungs-Systeme GmbH bietet Lösungen, die mit robusten Messern und dem zuverlässigen Einzugsverhalten auf die Bedürfnisse von metallverarbeitenden Unternehmen zugeschnitten sind.

Metallverarbeitende Betriebe kennen das Problem: Späne, die bei Dreh-, Fräs- und Schleifarbeiten anfallen, müssen zunächst gesammelt werden, bis sie an Recyclingunternehmen abgegeben und aufbereitet werden können. Aufgrund des großen Volumens der Gewölle benötigt die Zwischenlagerung sehr viel Platz, was insbesondere für kleinere Betriebe eine Herausforderung darstellt.

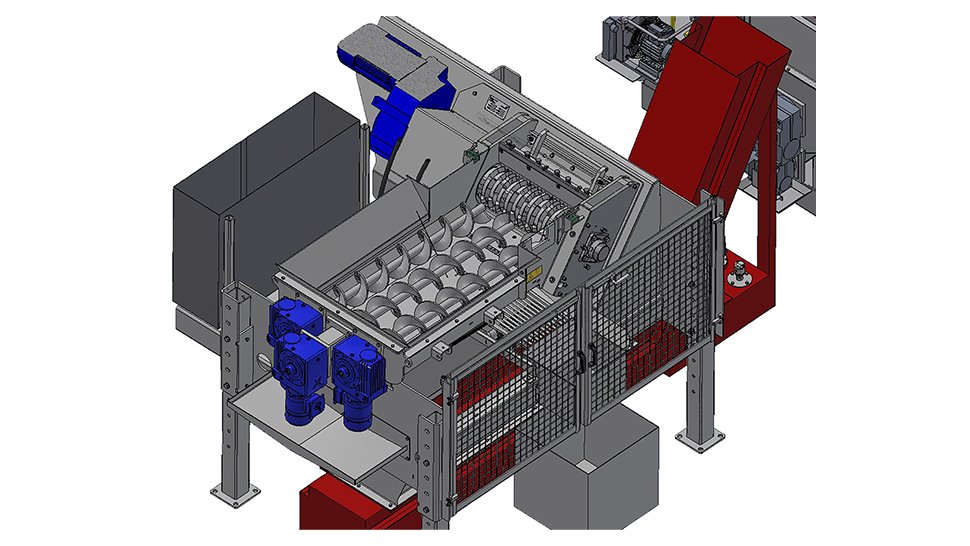

Für Aufgabemengen bis zu 1000 Litern hat der Recyclingspezialist den Einwellenzerkleinerer vom Typ M600/1-600 modifiziert und mit einer 3-Schneckenzuführung ausgestattet. Diese entzerrt auch größere Späneknäuel und sorgt für eine gleichmäßige sowie störungsfreie Dosierung.

„Metalle lassen sich verhältnismäßig einfach recyceln, und damit verringert sich zugleich die energieintensive Neuproduktion“, erklärt Harald Erdwich, Geschäftsführer der Erdwich Zerkleinerungs-Systeme GmbH. „Deshalb hat die Branche in puncto Kreislaufwirtschaft bereits heute die Nase vorn.“

Vor der Aufbereitung müssen die Produktionsreste zerkleinert werden. Da das Material dann in einer komprimierten Form vorliegt, profitieren vor allem kleine und mittlere Unternehmen von der enormen Platzersparnis im Vergleich zur Lagerung der voluminösen Spänegewölle. Zudem lassen sich für zerkleinerte Metallreste bessere Rohstoffpreise erzielen, und der Transport gestaltet sich dank der höheren Schüttdichte deutlich kosteneffizienter. Nicht zuletzt können von dem zerkleinerten Material die verwendeten Kühl- und Schmierstoffe zurückgewonnen werden, sodass sich auch bei der Anschaffung der Verbrauchsmittel eine Kostenersparnis bemerkbar macht.

Späne, die bei Dreh-, Fräs- und Schleifarbeiten anfallen, müssen zunächst gesammelt werden, um dann an ein Recyclingunternehmen abgegeben werden zu können.Fotos: Erdwich

Späne, die bei Dreh-, Fräs- und Schleifarbeiten anfallen, müssen zunächst gesammelt werden, um dann an ein Recyclingunternehmen abgegeben werden zu können.Fotos: Erdwich

Späne, die bei Dreh-, Fräs- und Schleifarbeiten anfallen, müssen zunächst gesammelt werden, um dann an ein Recyclingunternehmen abgegeben werden zu können.Fotos: Erdwich

Späne, die bei Dreh-, Fräs- und Schleifarbeiten anfallen, müssen zunächst gesammelt werden, um dann an ein Recyclingunternehmen abgegeben werden zu können.Fotos: Erdwich

Wird an jeder Dreh- und Fräsmaschine ein separater Zerkleinerer installiert, dann werden die anfallenden Späne sofort auf ein Zehntel des ursprünglichen Volumens reduziert.

Dem Schneidwerk ist eine 3-Schneckenmaschine vorgeschaltet, die große Späneknäuel entwirrt und das Material gleichmäßig zuführt.

Direkt unter den Schnecken werden Feinspäneanteile automatisch ausgesiebt. Das entlastet das Schneidwerk zusätzlich.

Die Zerkleinerer sind in eine Rückpump- oder Aufbereitungsanlage integrierbar und als Stand-alone-Lösung mit eigenem Auffangbehälter einsetzbar.

Die Anlage ist sowohl mit einem hydraulischen Eindrücker als auch mit einer pneumatischen Störstoffklappe ausgestattet, die Störstoffe in einen gesonderten Behälter ausleitet.

Kurzer Prozess für Metallspäne

Um das Spänebrechen nahtlos in den Metallbearbeitungsprozess zu integrieren, entwickelt Erdwich zentrale und dezentrale Systeme. „Installiert man an jeder Dreh- und Fräsmaschine einen separaten Zerkleinerer, können die anfallenden Späne sofort auf nahezu ein Zehntel des ursprünglichen Volumens reduziert werden“, berichtet Erdwich. „Dies erhöht die Prozesssicherheit, da die Auffangbehälter gar nicht erst Gefahr laufen, überzuquellen und Verstopfungen im Förderer auszulösen.“ Hierfür bieten sich die kompakten Einwellenzerkleinerer an, die je nach Art und Größe der Späne einen Durchsatz von 2000 Kilogramm pro Stunde erreichen. Bei größeren Mengen, wie sie etwa bei einem zentralen Spänemanagement anfallen, oder bei Spänen mit größerem Durchmesser ist oftmals ein durchsatzstärkerer Zweiwellenzerkleinerer die bessere Anlage. Aufgrund eines kompromisslosen Materialeinzugs sowie engster Schnittspalte kommt es zwischen den gegenläufigen Messern nicht zu Klemmeffekten. Dank ihrer größeren Schneidkraft eignen sich die Systeme auch für anspruchsvollere Spangeometrien.

System mit 3-Schneckenzuführung

Speziell für besonders große Aufgabemengen sowie voluminöse und verworrene Späneknäuel hat Erdwich die 3-Schneckenzuführung entwickelt. „Der Standard-Einwellenzerkleinerer kann nur etwa 300 bis 400 Liter auf einmal verarbeiten“, erläutert Erdwich. „Die neue Anlage kommt auch mit 1000 Litern problemlos zurecht.“ Ermöglicht wird dies durch die 3-Schneckenmaschine, die dem Schneidwerk vorgeschaltet ist und das Material gleichmäßig zuführt.

Die über einen Frequenzregler gesteuerten Schnecken entwirren große Späneknäuel automatisch, sodass der Zerkleinerer sie störungsfrei verarbeiten kann. Direkt darunter werden Feinspäneanteile automatisch ausgesiebt, was das Schneidwerk zusätzlich entlastet. Die Anlage ist sowohl mit einem hydraulischen Eindrücker ausgestattet, der den Einzug der Späne am Schneidwerk erleichtert, als auch mit einer pneumatischen Störstoffklappe, die Störstoffe über eine Vibrorinne in einen gesonderten Behälter ausleitet. „Wie alle unsere Zerkleinerer ist auch das neue System in eine Rückpump- oder Aufbereitungsanlage integrierbar oder als Stand-alone-Lösung mit eigenem Auffangbehälter einsatzfähig“, sagt Erdwich.

Besucher der AMB in Stuttgart können sich direkt bei den Recyclingspezialisten in Halle 8 am Stand 43 über die flexiblen Lösungen zur Metallspänezerkleinerung informieren.

Kontakt

Harald Erdwich

Geschäftsführer

Erdwich Zerkleinerungs-Systeme GmbH

Igling

Tel. +49 8191 9652-0

E-Mail senden

Anzeige