Titelinterview

Das neue Selbstbewusstsein der Greiftechnik

Die Automatisierung hat alle Branchen erfasst. Das daraus resultierende Potenzial von smarten Produkten hat das Lauffener Unternehmen SCHUNK, Hersteller von Spanntechnik, Greiftechnik und Automatisierungstechnik, erkannt. Flexibilität in Kombination mit Künstlicher Intelligenz (KI) wird verstärkt nachgefragt, berichtet Timo Gessmann im Gespräch mit dem IndustryArena eMagazine. Der Chief Technology Officer (CTO) schildert die wichtige Rolle dieser Produkte für die smarte Fabrik.

Die Greiftechnik hat in den vergangenen Jahren eine rasante Entwicklung verzeichnet. Wie sieht ihre Rolle in der smarten Fabrik aus?

Gessmann: Wenn wir von der smarten Fabrik reden, geht es darum, dass Fertigungsprozesse intelligenter und flexibler werden. Flexibilität wird aus unserer Sicht in der Fertigung vor allem durch die Robotik getrieben. Es geht nicht mehr nur darum, hohe Stückzahlen von dem immer gleichen Produkt zu produzieren, sondern es kommt eine hohe Varianz hinzu. Die Produkte werden zunehmend individueller, das heißt, die Zahl der Varianten und deren Komplexität nehmen zu. Durch gleichzeitig sinkende Stückzahlen je Variante wächst die Produktvielfalt im Fertigungsprozess. In einer Smart Factory ist man in der Lage, sehr viele unterschiedliche Produkte in verschiedenen Stückzahlen zu fertigen.

Was verändert sich?

Schwennig: Die Produktion wird kundenspezifischer. Die Anwendung rückt in den Vordergrund. Um diese hohe Varianz gewährleisten zu können, sind Automationssysteme und Endeffektoren wie Greifer entscheidend. Die Varianz entsteht am Werkstück, das von den Endeffektoren direkt gehandhabt oder bearbeitet wird. Die Werkzeuge müssen unterschiedlich einsetzbar sowie schnell und flexibel adaptierbar sein. Die menschliche Hand beispielsweise ist super flexibel – geschickt, feinfühlig, stark, effizient und robust. Ohne sie wäre der Einsatz der menschlichen Arbeitskraft nicht so anpassungsfähig. Daher kommt auch das neue Selbstbewusstsein der Greiftechnik. Vorne am Roboter beziehungsweise im Automationssystem wird die Flexibilität benötigt, um die Fertigungsverfahren der Smart Factory umzusetzen. Die Hände oder Endeffektoren sind auch das Bindeglied zwischen dem Werkstück und dem Fertigungsprozess.

Die Endeffektoren sind zunächst einmal nicht so flexibel. Müssen diese ebenfalls variantenreicher werden?

Gessmann: Zum einen gibt es bereits eine große Varianz der Endeffektoren. Zum anderen nutzen wir kontinuierlich neue Technologien. Dazu gehören neue Materialien, Elektronik, Sensorik, Software und künstliche Intelligenz. Beispielsweise sind mechatronische Greifer mit leistungsfähigen Elektromotoren ausgestattet und enthalten intelligente, eingebettete Systeme – Embedded Systems. Durch den Einsatz von Elektronik und Software in den Schunk-Produkten ist man in der Lage, ein und dasselbe Produkt in unterschiedlichen Anwendungen flexibel einzusetzen. Wir sprechen dann von smarten Produkten und smarten Services. Elektronik und Software erweitern den Funktionsumfang und das Einsatzgebiet unserer Produkte. Smarte Greifer können dadurch zum Beispiel in Life-Science-Anwendungen feinfühlig greifen und in der Werkzeugmaschinenbeladung kraftvoll schwere Werkstücke handhaben.

Wie ist das möglich?

Gessmann: Unsere Produkte werden immer stärker mit Elektronik, Sensorik und Software ausgestattet. Dadurch erhalten sie erweiterte Funktionen. Greif- und Automationslösungen lassen sich schneller, flexibler und einfacher umsetzen. Unser Ziel ist es, künftig all unsere Produkte mit Sensoren und Software auszustatten. Zusätzlich setzen wir Software und künstliche Intelligenz als Hilfsmittel ein, um die Entwicklung, die Produktion und den Vertrieb unserer Produkte und Services kontinuierlich zu optimieren. Der erweiterte Funktionsumfang unserer smarten Produkte ermöglicht das Vordringen der Automatisierung in neue Branchen und Anwendungen wie in Life Science, Logistik oder Elektromobilität. Früher musste häufig für jede neue Anwendung ein neuer Greifer entwickelt werden. Ich vergleiche es gerne mit dem iPhone. Ich kann nicht nur telefonieren, sondern je nach Anwendung, die ich brauche, eine bestimmte App installieren, auch wenn die Mechanik immer die gleiche bleibt. Bei der Greiftechnik ist es ähnlich. Die Mechanik bleibt idealerweise gleich. Software und Elektronik erweitern die Funktionen und Anwendungen eines Greifers. Ein Funktionsupdate ist dann sogar nach Auslieferung des Greifers noch möglich. Dies ermöglicht es dem Kunden, unsere Produkte während der Nutzungsdauer flexibel und nachhaltig einzusetzen.

Der so genannte Griff in die Kiste gilt als Königsdisziplin der Robotik. Wie ist der Stand bei Schunk?

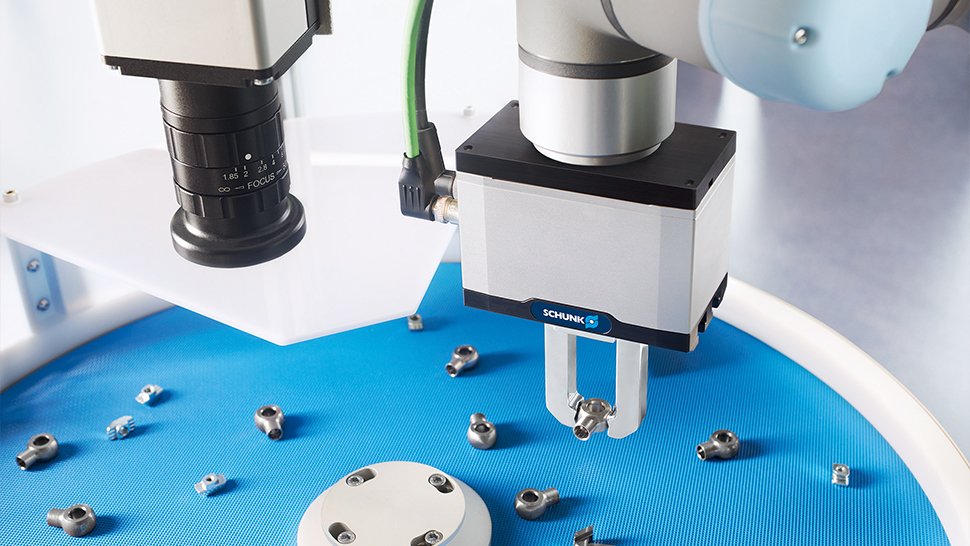

Gessmann: Durch den Einsatz von Kamerasystemen und KI können komplexe Greiflösungen immer schneller umgesetzt werden. Wir haben zum Beispiel eine neue Applikationslösung entwickelt – das 2D Grasping-Kit. Mithilfe von Kamerabildern und KI können Greifvorgänge von unterschiedlichen Objekten schnell und erfolgreich umgesetzt werden. Der Roboter sieht, was er greifen möchte, und der Greifer selbst weiß am besten, auf welche Weise er das Objekt sicher greifen soll. Dafür nutzen wir eine eigens von Schunk entwickelte KI.

Vom stupiden Griff zum intelligenten Werkzeug: Können Roboter mit KI richtig greifen?

Gessmann: Das ist eine Revolution in der Fertigung. Früher wusste ich vorab, welche Stückzahl und welche Variante gefertigt werden sollen. Der gesamte Fertigungsprozess musste im Vorfeld bis ins Detail starr definiert werden. Eine Smart Factory bietet deutlich mehr Flexibilität. Bei Produktionsstart müssen noch gar nicht alle Fertigungsdetails fest vorgegeben sein beziehungsweise einprogrammiert werden, was wo und wie gegriffen werden soll. Deshalb geben wir dem System die Fähigkeit, selbst zu messen und damit den idealen Greifvorgang zu bestimmen. Dabei spielt KI eine enorme Rolle. Sie ermöglicht dem Greifer mithilfe von Sensordaten wie Kamerabildern, das Umfeld selbst zu erkennen und selbst zu lernen beziehungsweise eigene Entscheidungen zu treffen. Das System benötigt dann während des Einsatzes keinen Programmierer mehr, welcher die Produkte auf die jeweiligen Anwendungen und Einsatzorte anpassen muss.

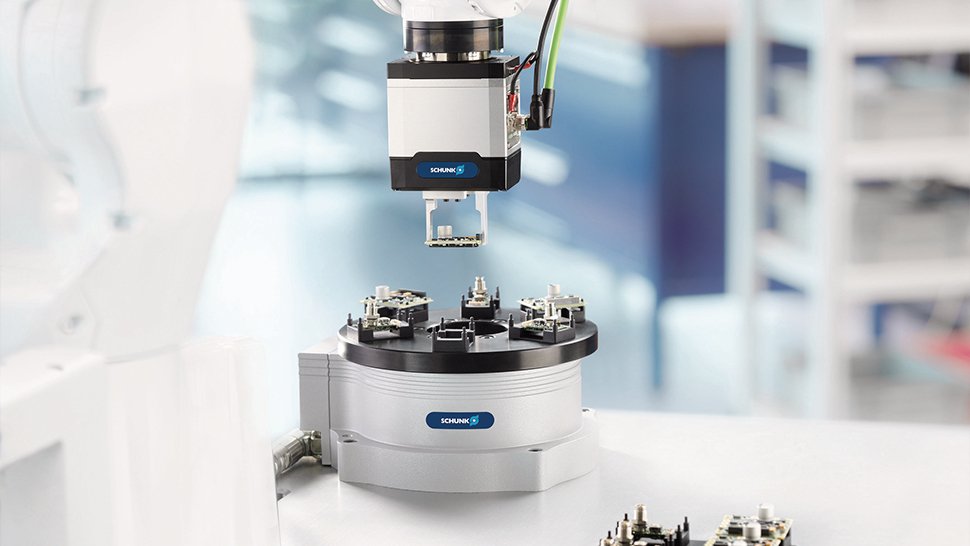

Der smarte Kleinteilegreifer EGK lässt sich flexibel an variierende Aufgaben anpassen und bietet zudem eine einzigartige Connectivity. Er handhabt filigrane Elektronikbauteile und sensible Medizinproben gleichermaßen prozesssicher und ist auch unter Reinraumbedingungen einsetzbar.

Intelligente Handhabung: Schunk entwickelte das 2D Grasping-Kit zur Handhabung einzelner, zufällig auf einer Ebene angeordneter Objekte. Das komplett aufeinander abgestimmte Paket aus Hardware, KI-Software und Service kommt aus einer Hand und ist offen für alle Roboter. Fotos: Schunk

Schlüsselbaustein bei der Digitalisierung von Werkzeugmaschinen: iTENDO2 liefert Daten in Echtzeit und hilft beim schnellen Einfahren der optimalen Bearbeitungsprozesse.

Dann hat KI bei Ihnen schon einen Nutzwert?

Gessmann: Das ist für uns sogar eine Basistechnologie, die wir künftig in allen Produkten einsetzen und nutzen werden. Schunk bietet nicht nur Handhabungs-, sondern auch Automatisierungskomponenten und Spannmittel, um den kompletten Fertigungsprozess abzubilden. Im Bereich Spanntechnik haben wir den ersten intelligenten Werkzeughalter entwickelt, der eine integrierte Sensorik besitzt. Der iTENDO2 ist als intelligenter Werkzeughalter in der Lage, mithilfe von Sensorik und KI den Fertigungsprozess zu optimieren.

Was verändert iTENDO2 in der Anwendung?

Gessmann: Der Werkzeughalter erkennt selbst anhand der integrierten Sensorik, ob der Fertigungsprozess korrekt abläuft und die Werkzeugmaschine richtig eingestellt ist. Er überwacht, welche Schwingungen und Vibrationen während der Bearbeitung auftreten und analysiert dadurch, ob zum Beispiel Vorschub und Drehzahl der Werkzeugmaschine optimal eingestellt sind. Üblicherweise wird nach dem Fertigungsprozess kontrolliert, ob das Werkstück die geforderte Qualität aufweist oder zum Beispiel unerwünschte Rattermarken aufgetreten sind. Der im Werkzeughalter eingebaute Sensor erkennt, wenn die Vibrationen zunehmen. Bei Überschreiten der Toleranz können automatisch Drehzahl oder Vorschub angepasst werden. Dadurch ist der Fertigungsprozess robuster und unabhängiger von den jeweils fest vorgegebenen Werkzeugmaschinenparametern. Das System selbst ist in der Lage zu erkennen, ob der Prozess aus dem Ruder läuft. Aus meiner Sicht ist das eine Revolution, denn es unterstützt den Kunden, den Fertigungsprozess hinsichtlich Qualität, Stabilität und Geschwindigkeit zu optimieren und zu automatisieren.

Welche Anwendungen sind für die Kunden am interessantesten?

Gessmann: Weil sich die Anwendungsgebiete, Kundenanforderungen und Fertigungslandschaften so stark verändern, ist insbesondere die Flexibilität gefragt. Beispielsweise hat der Trend zur Elektromobilität einen enorm großen Einfluss. Elektromotoren oder Batterien benötigen neue Fertigungsverfahren. Gesucht sind flexible Automationskomponenten. Für die Kunden sind auch die einfache Bedienbarkeit oder die schnelle Inbetriebnahme wichtig. Mit Blick auf den Fachkräftemangel müssen auch weniger erfahrene Mitarbeiter diese Produkte nutzen können. Deshalb sind smarte Produkte und Services gefragt. Dann kann sich der Kunde zurücklehnen und darauf vertrauen, dass die Produkte das Beste aus dem Fertigungs- oder Handlingprozess herausholen.

Entwickelt sich dann Schunk zum Software-Unternehmen mit angebundener Greiferproduktion?

Gessmann: Unsere Technologiestrategie fokussiert auf mehrere Ebenen. Die erste Ebene, und somit das Fundament, ist unsere mechanische Entwicklungs- und Fertigungskompetenz mit unseren Komponenten wie Greifer, Automatisierungsmodule und Werkzeughalter. Auf den höheren Ebenen kommen die KI, Applikationen und Services zum Tragen, die Kunden die einfachere Bedienbarkeit unserer Produkte ermöglichen. Wir behalten also unsere physische Komponentenkompetenz und reichern sie zusätzlich mit Kompetenzen in Software, Elektronik und KI an. Wir brauchen beides – die Stärken der physischen und der digitalen Welt.

Beim Thema Cobot übernimmt Schunk die Brückenfunktion zwischen Mensch und Technik. Welche Faktoren sind entscheidend?

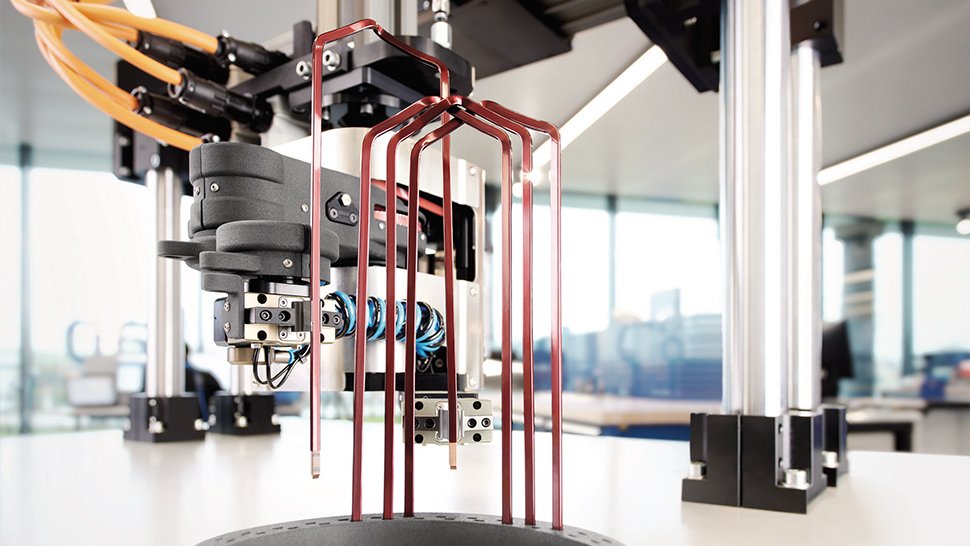

Gessmann: Die Cobot-Welt hat viel Potenzial zur Automatisierung. Die Cobots müssen sich selbst in ihrer Umgebung zurechtfinden. Neben den Sensoren benötigen sie auch KI um zu entscheiden, wie sie den Fertigungsprozess erfüllen können. Es gibt einen weiteren großen Schritt, den wir gehen. Vom Greifer zum Multi-Tool. Wir haben weltweit Roboterapplikationszentren, so genannte CoLabs, eröffnet. Das sind Kollaborationszentren, um gemeinsam mit dem Kunden Cobot-Anwendungen und Automationslösungen umzusetzen. Dort zeigt sich, dass die Kunden vielfältige Anforderungen haben, um ihre Anwendungen und Prozesse zu automatisieren. Hierfür werden nicht nur die Greiferfunktionen benötigt. Cobots werden heute beispielsweise auch für das Bearbeiten von Werkstücken eingesetzt, wie das Entgraten oder Polieren von Oberflächen aus Metall oder Holz.

Wann hält die künstliche Intelligenz Einzug in die Endeffektoren?

Gessmann: Es wird ein Zusammenspiel werden. Der Endeffektor selbst wird die KI nutzen, um einen Prozess zu optimieren. Der Cobot nutzt die KI, um die Bahnplanung zu machen. Das bedeutet, dass mithilfe der KI der Roboterarm und die Roboterhand (Greifer) gesteuert werden. Überall, wo Flexibilität gefragt ist, ist KI nicht mehr wegzudenken.

Kann es Probleme geben, wenn sich zwei unterschiedliche KI miteinander nicht verstehen?

Gessmann: Das kann es natürlich geben. Das ist ein Punkt, den wir gelernt haben. Ohne Kooperation funktioniert es nicht. Unsere Produkte und Systeme müssen offen sein. Nur durch Offenheit und Kooperation können wir gewährleisten, dass die Anwendungen optimal funktionieren und dass es nicht zum Konflikt zwischen KI-Systemen kommt.

Welche Hauptherausforderungen müssen aktuell gelöst werden?

Gessmann: Ganz wichtig ist der stetige Kompetenzaufbau in allen wesentlichen Methoden und Technologien. Das kontinuierliche, lebenslange Lernen ist uns gerade als Familienunternehmen sehr wichtig, um nachhaltig erfolgreich zu sein.

Das Gespräch führte Georg Dlugosch, Chefredakteur des IndustryArena eMagazines.

Kontakt

Timo Gessmann

Chief Technology Officer

SCHUNK SE & Co. KG

Kathrin Müller

Digital & Media

SCHUNK SE & Co. KG

Spanntechnik | Greiftechnik | Automatisierungstechnik

Lauffen/Neckar

Tel. +49 7133 103-2327

E-Mail senden