Industrie 4.0

Der virtuelle Zwilling spielt eine zentrale Rolle

Virtuelle Zwillinge sind in zahlreichen Branchen zum Game Changer geworden. Mit ihnen werden Innovationen möglich, die vorher nicht realisierbar waren. Von der ersten Produktidee über Entwicklung und Fertigung bis hin zu Vertrieb und Transport kommen sie mittlerweile in verschiedenen Stufen der Wertschöpfungskette zum Einsatz. Virtuelle Zwillinge haben das Potenzial die Entwicklung, Produktion, Nutzung und das Recycling von Produkten zu revolutionieren. Sie spielen eine zentrale Rolle für Industrie 4.0. Eingebettet in eine ganzheitliche Digitalisierungsstrategie verhilft der Einsatz des virtuellen Zwillings auf Basis einer Datenplattform wie der 3DEXPERIENCE-Plattform von Dassault Systèmes Unternehmen zu mehr Agilität und Innovationskraft.

Die Fertigung von Produkten hat sich in den vergangenen Jahren enorm verändert. Das Zusammenspiel aus einzelnen Bauteilen, vernetzten Fertigungsmaschinen oder in Gänze neu gedachten Produktionsanlagen bietet Fertigungsunternehmen neue Möglichkeiten. Gleichzeitig haben sich auch Kundenanforderungen – hin zu individualisierten Produkten – sowie eine noch stärkere Vernetzung von Lieferketten zu einem wichtigen Faktor entwickelt. Virtuelle Zwillinge können in verschiedener Hinsicht unterstützen.

Einsatz entlang der Wertschöpfungskette

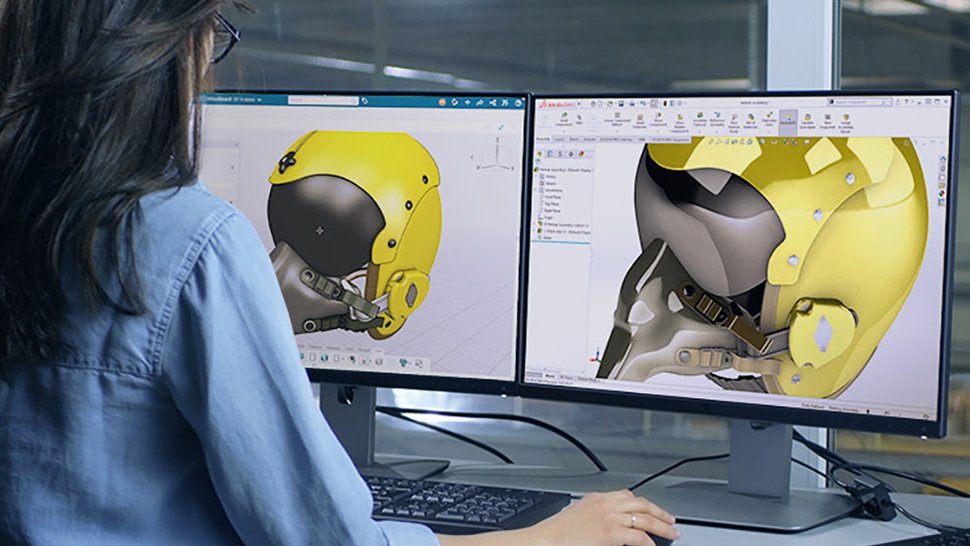

Der virtuelle Zwilling ermöglicht die gesamte Wertschöpfungskette eines Produkts oder einer Dienstleistung unter realistischen Bedingungen virtuell abzubilden und zu analysieren. Der Weg entlang des gesamten Prozesses beginnt bereits beim Konstruktionsplan und Prototypenbau: Ideenskizzen existieren nicht mehr nur auf dem Papier oder in einer CAD-Umgebung, sondern bilden als digitale Modelle die Grundlage für das virtuelle Pendant.

Möglich ist dies durch deren Kopplung an die Simulationssoftware. Ferner können die Nutzungsdaten der vorhandenen Produkte mit dem virtuellen Zwilling in Echtzeit verknüpft werden, der sich damit fortlaufend aktualisiert.

So kann vorab im digitalen Raum simuliert und getestet werden, wie sich ein Produkt später verhält – beispielsweise wie beständig das verwendete Material ist, welche Wirkung Hitze, Staub oder Feuchtigkeit auf die Funktionalität eines Produkts haben. Tests mit physischen Prototypen, die in jedem einzelnen Entwicklungsschritt nötig wären, werden auf ein absolutes Minimum reduziert, sodass Zeit und Kosten eingespart werden.

Mit dem virtuellen Zwilling können neben einzelnen Produkten auch gesamte Prozesse und Produktlinien digital abgebildet werden.

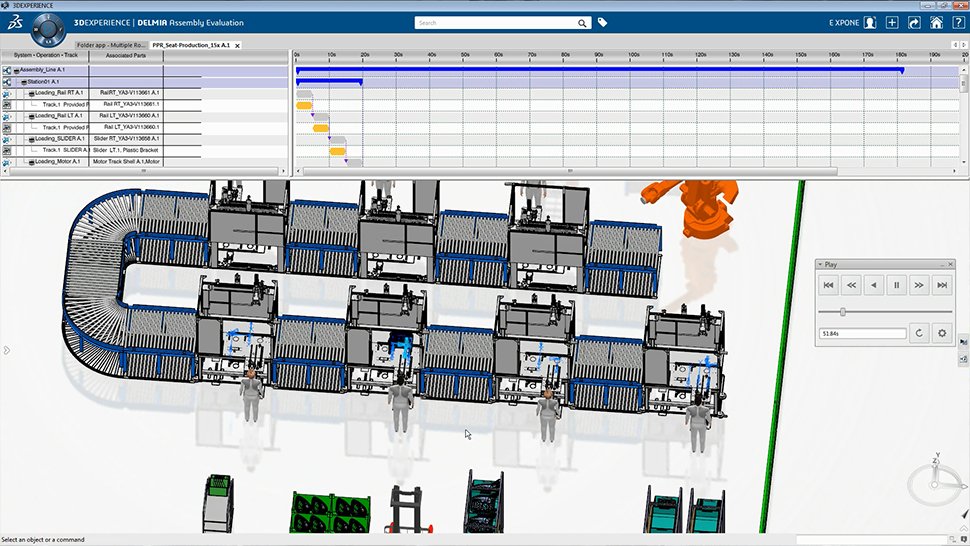

Die virtuelle Produktionslinie

Die Einsatzmöglichkeiten virtueller Zwillinge gehen weit über die Abbildung eines Produkts hinaus. Damit lassen sich vernetzte Fertigungslinien darstellen, um Zusammenhänge nachvollziehen zu können und Optimierungsansätze zu finden.

Auch Überwachung und Wartung der Anlagen können mit Hilfe virtueller Zwillinge durchgeführt werden, um Ausfälle zu vermeiden oder zu minimieren. Hierbei spielt die digitale Kontinuität eine tragende Rolle. Produktdaten – sei es aus der Produktionsplanung oder -durchführung – können genutzt werden, um auf Änderungen und Störungen schnell zu reagieren.

Die Kommunikation zwischen Entwicklung und Produktion wird damit ebenfalls verbessert, um die jeweiligen Anforderungen zu verstehen. In der Praxis bedeutet dies, dass MOM-Systeme (Manufacturing Operation Management Systeme) direkt mit der Entwicklungsplattform verknüpft sind. Auf diese Weise kann die Produktion stetig optimiert werden.

Ein großer Pluspunkt für Anlagen- und Maschinenbauer: Sie können den virtuellen Zwilling ihrer Maschine, innerhalb des virtuellen Zwillings der Produktionslinie, in welcher die Maschine eingesetzt wird, digital in Betrieb nehmen, simulieren und optimieren. Damit werden die beiden Welten der Produktentwicklung und der Produktion zu einem holistischen Zwilling kombiniert.

Dies hat den großen Vorteil, dass weitreichende Erkenntnisse über das Verhalten der Maschine gewonnen werden – was nicht zuletzt Anlagenhersteller in die Lage versetzt, anstelle der Maschinen allein auch deren Service dem Endkunden anbieten zu können. Dies ebnet den Weg für neue Geschäftsmodelle durch Equipment-as-a-Service.

Vorstufe Produktdatenmanagement

Der Einsatz virtueller Zwillinge entlang der Wertschöpfungskette bietet Unternehmen zahlreiche Vorteile. Hat sich ein Unternehmen entschieden auf diese zu setzen, gibt es wenige, aber wichtige Punkte für die Umsetzung zu beachten: Die Vorstufe für den Einsatz der virtuellen Zwillinge ist das Produktdatenmanagement, bei welchem alle relevante Produktdaten so zu verwalten sind, dass diese über die Entwicklungsabteilung hinweg unternehmensweit genutzt werden können (digitale Kontinuität).

Darüber hinaus sollte Simulation zunehmend zum Einsatz kommen, um das Verhalten der Produkte so genau wie möglich abzubilden. Schlussendlich müssen die Planungsmethoden so verändert werden, dass die Entwicklung und Pflege der virtuellen Zwillinge zu einem festen Bestandteil der Geschäftsprozesse werden.

Dafür bieten sich am besten übergreifende, cloudbasierende Business-Plattformen an, die eine reibungslose Zusammenarbeit über verschiedene Unternehmensstandorte hinweg ermöglichen. Mitarbeitende aus unterschiedlichen Abteilungen und an verschiedenen Orten können parallel an der Entwicklung eines Produkts arbeiten und jederzeit Anpassungen in Echtzeit vornehmen, sollten sich Kundenwünsche oder Marktanforderungen abrupt ändern.

Damit werden Datensilos vermieden und die Daten werden für alle Stakeholder vereinheitlicht. Diese „gemeinsame Sprache“ vereinfacht Innovations- und Produktionsprozesse, da die Entwicklung verschiedener Abteilungen parallel verlaufen kann.

Digital in die Zukunft

Auf den ersten Blick mag die Umstellung auf eine digitale Wertschöpfung viele Unternehmen vor eine Herausforderung stellen. Langfristig ist die digitale Transformation jedoch der Schlüssel zum Erfolg und unabdingbar für den – in jeder Hinsicht – nachhaltigen Unternehmenserfolg. Die Art und Weise, wie Produkte in Zukunft entwickelt werden, wird durch den virtuellen Zwilling revolutioniert.

Kontakt

Dr. Darko Sucic

Senior Director Industry Consulting in Central Europe

Dassault Systèmes

Stuttgart

Tel. +49 711 273000

E-Mail senden