Titelthema

Gebündelte Kompetenz für die Medizintechnik

Der Fokus beim Verbundprojekt ZykloMed liegt auf den drei Fertigungsverfahren Rotationsunrunddrehen, Polygondrehen und Dreh-Wirbelfräsen. Mit neuen und modernen Fertigungsverfahren sind die Herausforderungen für die wirtschaftlich spanende Herstellung von Implantaten mit multifunktionalem sowie unrund-bionischem Design angegangen. Bei dem vom Bundesministerium für Bildung und Forschung geförderten Verbundprojekt zeigen die beteiligten Partner Index, die Paul Horn GmbH, die Beutter-Präzisions-Komponenten GmbH sowie das wbk Institut für Produktionstechnik am Karlsruher Institut für Technologie (KIT) ihr Know-how in der Medizintechnik.

Moderne medizinische Implantate für Orthopädie, Traumatologie und Dentaltechnik zeichnen sich durch hohe Anforderungen an Festigkeit, Biokompatibilität sowie bionisch-optimierte Geometrie aus. Die Geometrie eines Implantats wird an Knochen und Gewebe angepasst. Hierbei erhalten die Funktionsflächen der Implantate ein immer wieder optimiertes Design, um die Befestigung im Körper zu erleichtern und für den Patienten schonender auszuführen.

Die neuen Designs der Implantate treiben die Herstellkosten in die Höhe, da die Flächen nicht mehr kreisrund oder eckig sind. Sie weisen mehr geschwungene Flächen und Funktionselemente mit kontinuierlichen Übergängen auf kleinstem Raum auf. Insbesondere die Notwendigkeit mehrerer Fertigungsschritte auf unterschiedlichen Maschinen lässt die Kosten deutlich steigen.

Beispielsweise stellt das präzise Handling für exaktes Wiedereinspannen eines Werkstücks einen erheblichen Kostenfaktor dar. Deswegen wird trotz der hohen Funktionsintegration eine kompakte Prozesskette für die wirtschaftliche Herstellung angestrebt.

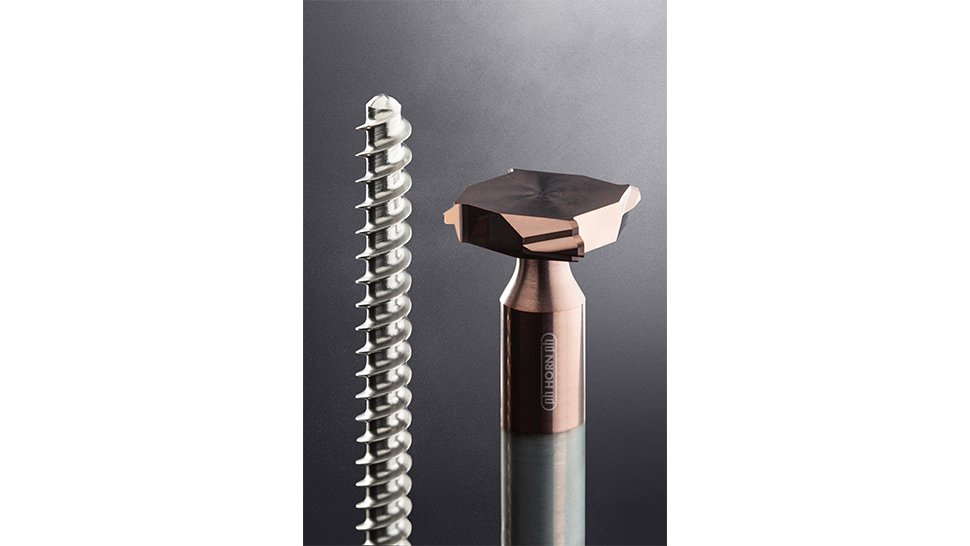

Das Rotationsunrunddrehen ermöglicht die hochproduktive Fertigung von unrunden Außenkonturen.Fotos: Sauermann/Horn

Das Polygondrehen bietet die Möglichkeit, regelmäßig unrunde Konturen auf Drehmaschinen herzustellen.

Das Dreh-Wirbelfräsen ist ein hochproduktiver Prozess für das Fertigen von Gewinden von Knochenschrauben.

Die Projektteilnehmer bei der Abschlusspräsentation des Verbundprojekts (von links): Tassilo Arndt (wbk Institut für Produktionstechnik am Karlsruher Institut für Technologie), Dr.-Ing. Wolf-Dieter Kiessling (Beutter Präzisions-Komponenten GmbH & Co. KG), Andreas Kanz (Paul Horn GmbH) und Dr.-Ing. Volker Sellmeier (Index-Werke GmbH & Co. KG Hahn & Tessky).

Neuartige Prozesse

Die neuartigen Fertigungsverfahren Rotationsunrunddrehen, Polygondrehen und Dreh-Wirbelfräsen basieren auf dem gleichen kinematischen Prinzip mehrerer synchronisiert rotierender Achsen. Während dieses Prinzip altbekannt ist, ist die Anwendung auf unrunde und geschwungene Formen hochgradig anspruchsvoll. Gleichzeitig muss die praktische Umsetzung die hohen Qualitätsanforderungen der Medizintechnik erfüllen.

Die Projektpartner erforschten und entwickelten die neuartigen Fertigungsverfahren entlang der gesamten Prozess- und Lieferkette, von der Steuerungstechnik über das Werkzeugdesign zum Prototypen- und Vorserienprozess. Die Fertigungsprozesse wurden aufbauend auf bekannten Verfahren mit gleichen mathematischen Grundlagen simuliert und ausgelegt, um die Anforderungen an Werkzeug und Maschine zu bestimmen.

Die Versuche waren in Analogieversuche unter Laborbedingungen sowie Vorserienerprobungen in labor- und anwendungsnahen Umgebungen gestaffelt. Dabei lag für die Entwicklung und Auslegung der einzelnen Prozesse sowohl die Maschinen- als auch die Werkzeugtechnik im Fokus der Ingenieure.

Beim Rotationsunrunddrehen wird ein rotierendes unrundes Werkzeug unter Lagekopplung an einem rotierenden Werkstück entlanggeführt. Die Drehzahlen sind in ein bestimmtes Verhältnis zueinander gebracht. Die unrunde Form bildet sich dadurch innerhalb bestimmter Grenzen auf dem Bauteil ab.

Das Verfahren bietet eine hochproduktive Fertigung von unrunden Außenkonturen. Durch das drehende Werkzeug verringert sich zudem die thermische Belastung der Werkzeugschneide, was die Standzeiten erhöht. Das Verfahren ermöglicht zudem die Herstellung von konischen Profilübergängen.

Das Polygondrehen ist ein Verfahren für die Herstellung von unrunden Außen- und Innenkonturen mit der Form einer Hypotrochoide. Ebenso wie das Rotationsunrunddrehen bietet der Prozess die Möglichkeit, unrunde Konturen auf Drehmaschinen herzustellen. Im Prozess stehen die parallelen Achsen des Werkstücks und des Werkzeugs um einen Achsabstand zueinander versetzt und sind unter Lagekopplung in ein bestimmtes Drehzahlverhältnis gebracht.

Der Achsabstand, das Drehzahlverhältnis von Werkstück zu Werkzeug und der Flugkreis der Schneide definieren die Abmessung der Kontur. Ein Werkzeugsystem zum Polygondrehen ist individuell auf die jeweils herzustellende Kontur des Werkstücks abgestimmt.

Das Dreh-Wirbelfräsen ist ein hochproduktiver Prozess für das Fertigen von Gewinden für Knochenschrauben. Dabei sind ein oder zwei Zirkularfräser in einem bestimmten Winkel gegenüber dem Werkstück angestellt. Die Drehrichtungen der Fräser und des Werkstücks können gleich oder entgegengesetzt sein. Das Drehzahlverhältnis des Werkstücks zu den beiden Fräsern hängt von der Anzahl der Gewindegänge und der Anzahl der Schneiden der Fräser ab. Durch Dreh-Wirbelfräsen lassen sich erstmals auch Gewinde mit echter variabler Steigung durch dynamische Änderung des Gewindeprofils wirtschaftlich herstellen.

Seriennahe Versuche erfolgreich

Mit erfolgreichen Versuchen im seriennahen Umfeld sind die Verbundpartner des Projekts ZykloMed dem Ziel des Forschungsvorhabens, der wirtschaftlichen Herstellung von Implantaten mit multifunktionalem sowie unrund bionischem Design, einen großen Schritt nähergekommen. Die Ingenieure stellten unter Beweis, dass die synchronisiert-zyklischen Fertigungsverfahren eine wirtschaftliche Fertigung von modernen Implantaten ermöglichen. Neben der Herstellung neuer Bauteilgeometrien bieten die Prozesse auch Optimierungspotenzial für die wirtschaftliche Fertigung bestehender Implantate sowie Anwendungsmöglichkeiten über die Medizintechnik hinaus.

Kontakt

Christian Thiele

Pressesprecher

Hartmetall-Werkzeugfabrik Paul Horn GmbH

Tübingen

Tel. +49 7071 7004-1820

E-Mail senden